某型空气涡轮起动机石墨密封失效故障分析

2021-03-15王波

王 波

(空装驻南京地区第三军事代表室,江苏 南京 211106)

1 故障描述

某型空气涡轮起动机(以下简称起动机)安装于飞机的附件机匣,其功能是将引气内能转化为机械能,输出轴功率起动飞机发动机。该起动机随飞机进行地面试车时发生滑油泄漏故障,外观检查发现起动机的涡轮排气位置处有滑油漏出,机务人员判断起动机发生漏油故障,产品返厂检查。

除了漏油,起动机外观无异常,连接处的紧固件无松动,转子可正常转动。对故障产品进行密封试验:加注滑油,施加规定压力,保持30 min。当试验压力增加到规定值时,滑油从涡轮密封端漏出,故障复现。

2 故障定位

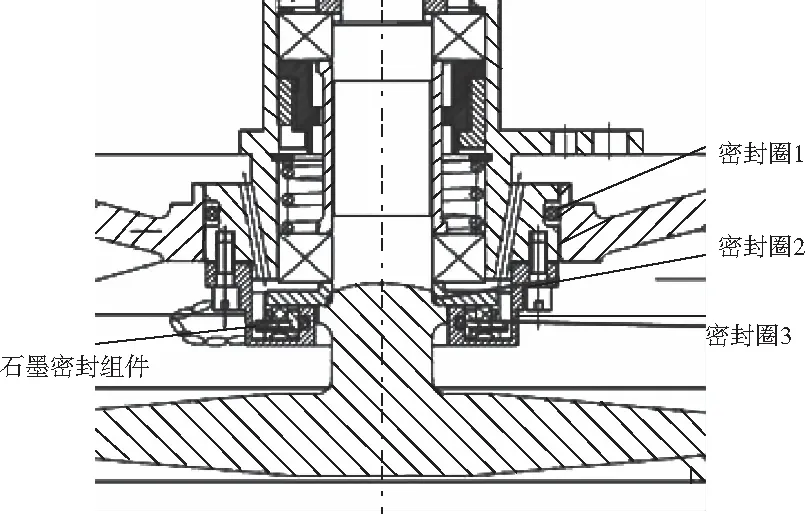

涡轮转子附近存在4处密封,其中3处为密封圈(静密封),1处为石墨密封组件[1](动密封),如图1所示。

图1 涡轮附近的4处密封

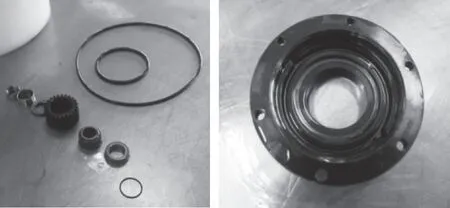

分解起动机涡轮组件,目视检查三个密封圈,未见异常破损及老化现象;检查石墨密封组件的动环与石墨环,接触面磨损均匀,动环接触面上环带均匀可见,未发现异常磨损痕迹,检查波形弹簧也未见异常,如图2所示。

图2 密封圈和石墨密封部件等零部件

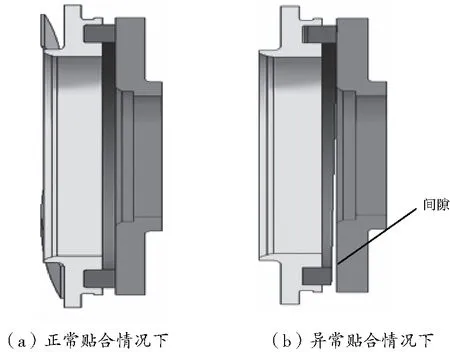

依次单独更换密封圈1、密封圈2和密封圈3,对起动机进行密封试验,未施加压力,静置约2 min后,均发现起动机涡轮附近有滑油渗出,故障复现,因此可排除3个密封圈失效导致起动机漏油的情况。更换石墨密封组件,将起动机重新装配并进行密封试验,施加规定压力,保持30 min,未发现涡轮附近有滑油渗漏,因此初步将故障原因定位在石墨密封组件。对石墨密封组件进行部件试验,发现石墨环与动环密封面之间出现泄漏,其余地方无泄漏,目视可观测到石墨环端面与密封动环接触后仍有缝隙,达不到密封要求。将石墨密封组件放置在水平台上,使用百分表检测石墨环密封面的跳动量,检测结果表明沿着石墨环圆周方向,最高点和最低点相差0.15 mm,超出合格范围,且最高点和最低点相差约180°,示意图见图3。

图3 石墨环和动环接触示意图

以上检查结果表明,起动机涡轮处漏油的原因是石墨密封组件的石墨环与密封动环未完全贴合,两者间存在间隙,无法实现密封。

3 机理及故障原因分析

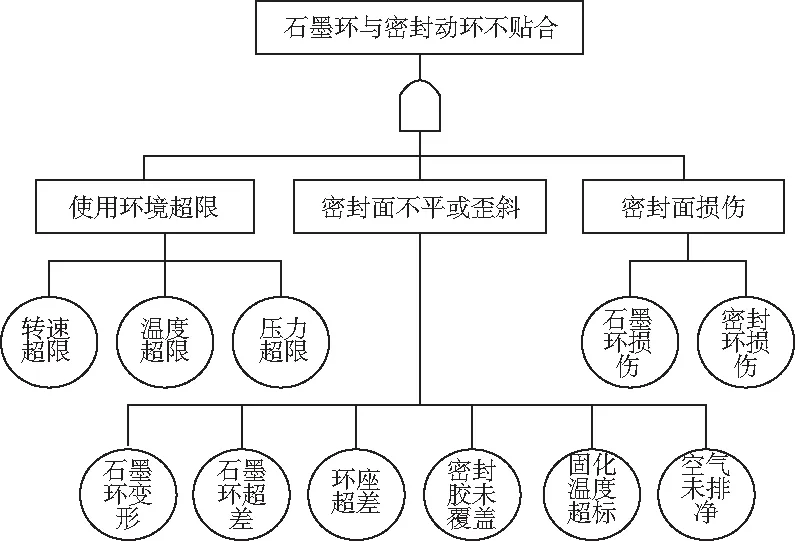

按照石墨环与密封动环不贴合的故障树[2-4],使用环境超限、密封面不平或歪斜、密封面损伤等问题均可能导致该故障发生,详见图4。

图4 石墨环与密封动环不贴合故障树

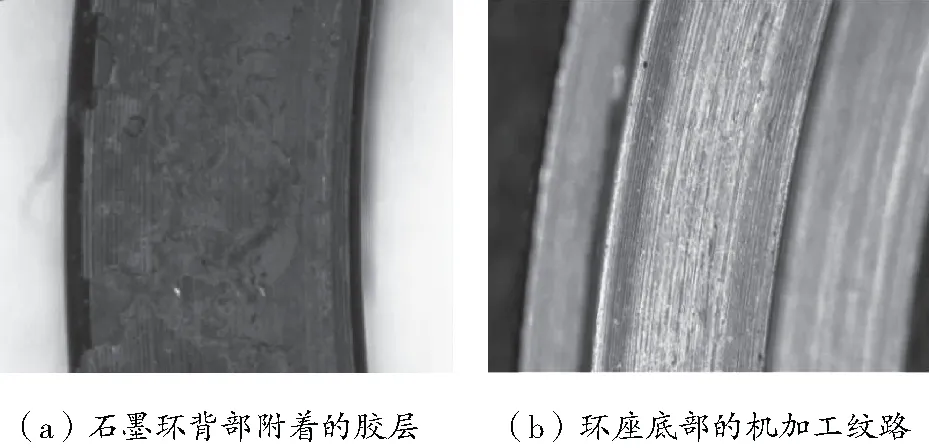

根据石墨密封组件的设计要求,石墨密封组件允许的最高转速为40000 r/min,环境温度为-55~+200 ℃,内外压差为0.17 MPa,外场使用条件未超出许用设计范围,排除使用环境超限因素;石墨环材质为浸制石墨,具有一定柔性和弹性,对石墨环进行常温至+200 ℃高温[5]的温度循环试验,试验后石墨环未见变形,排除零件变形因素;对环座内径、平行度、相关配合尺寸,石墨环外径、高度进行计量,未发现超差,排除零件尺寸超差因素;模拟零件未洗干净、环座沟槽内空气未排净、部分扇面未涂密封胶,密封胶固化温度过高、密封胶固化温度过低、石墨环未镶嵌到底等镶嵌工艺问题,只有扇面未被密封胶全部覆盖、密封胶固化温度超标和环座沟槽内空气未排净可引发石墨环装配歪斜,经分解检查,故障件石墨环背面的胶层基本覆盖整个环形,排除了部分扇面未涂密封胶的因素。胶层上有完整的环形纹路,该纹路来自环座表面的机加工纹路,详见图5,证明涂胶及装配时石墨环已触及环座底部,未镶嵌到底因素排除,只剩环座沟槽内空气未排净因素无法排除。

图5 石墨环底部胶层及环座检查照片

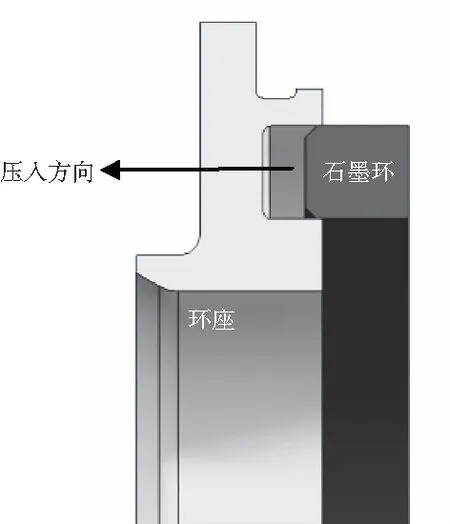

图6 石墨环与环座的装配结构

石墨环镶嵌过程:石墨环与环座贴合的端面涂抹密封胶,将石墨环压入环座的沟槽中,装配结构见图6。

环座沟槽内空气未排净有两种原因,一是密封胶调配过程中,胶的内部存积有空气,密封胶在调配后,内部空气较多,需要经反复抽空、搅拌措施进行排除空气,如有空气未排净,在固化后胶的表面会形成气孔(空气泡在冲破胶面时会形成空洞),外观很差,而故障件翘起部分有胶溢出,但不存在气孔,未翘起部分胶外观良好,因此胶内部空气应该在调配过程中已经排净了,因此这一原因可排除掉。二是石墨环镶嵌到环座过程中环座沟槽内有空气存留,即镶嵌过程中,环座沟槽内的空气若恰好被封住,也会造成沟槽内空气存积。经试验检查,镶嵌石墨环前以+270 ℃高温烘烤环座,这个温度下环座的尺寸大于石墨环尺寸,石墨环可以很轻松放入,若环座温度不足,则石墨环会被强行过盈压入静环座,使得沟槽空气无法完全挤出,会一直存留部分空气在静环座沟槽内。镶嵌后,部件处于余热状态时工人擦掉溢出的胶,但下一步固化时温度再次升高,沟槽内空气压力增大,又会将胶挤出,固化完成后石墨环与环座配合面处留有挤出的密封胶,故障件的密封胶溢出现象证实了这一推测,见图7。

图7 故障件的溢胶现象

结合石墨环倾斜的故障树和密封胶溢出的证据,检查镶嵌工艺,发现环座烘烤温度满足要求,但烘烤后因镶嵌用的手压台远离烤箱,实施镶嵌时环座温度已出现下降。最终确定石墨环倾斜的原因是镶嵌时环座温度不足,石墨环和环座装配时配合面过盈,沟槽内空气未顺利排净。

4 纠正措施及验证情况

针对故障原因,采取以下纠正措施,改进后试制表明石墨密封组件的加工质量得到保证,措施合理可行。

1)调整工艺布置:将手压床调整至烘箱旁,减少镶嵌时环座温降。

2)规定镶嵌时间:镶嵌过程中,对取出石墨环直至镶嵌结束,应尽量减少耗时,结合现场实测,在镶嵌工艺中增加时间要求:从烘箱中取出环座并在20秒内将石墨环压入,过程采用秒表监测(从打开烘箱门计时)。

3)镶嵌检查

镶嵌后胶的固化情况,从外观可以判别内部空气情况,增加固化后胶的外观检查内容:固化后胶面外观应无气孔;固化后胶应不得高出静环座端面(即无溢出)。

5 总结

通过对故障的排查和分析,确定某型空气涡轮起动机密封失效的原因是石墨环镶嵌时采用热装配,因工序耗时长,环座温度下降较多,镶嵌时环座与石墨环已过盈配合,槽内部分气体无法从配合面排出,在密封胶固化过程中封存的气体顶偏石墨环,偏斜状态的石墨密封组件与密封动环无法贴合,引发了滑油泄漏。针对故障原因,改进了镶嵌工艺流程,缩短镶嵌时间,并增加对胶溢出情况进行检查,有效防止该类故障再次发生。