轧辊磨床类床身的工艺工装优化

2021-03-15马丽飞向新强

马丽飞,向新强

(贵阳险峰机床有限责任公司技术中心,贵州 贵阳 550003)

对于轧辊磨床,床身是机床的基本部件,床身的质量对产品质量影响很大,因此对铸造生产和铸件的质量提出了越来越高的要求,即要以较少的能耗,较低的造型、造芯和清理的工作量,满足生态环境污染排放的要求,更要生产出表面和内部质量好、尺寸精度高的优质铸件。

1 原粘土砂床身铸造工艺分析

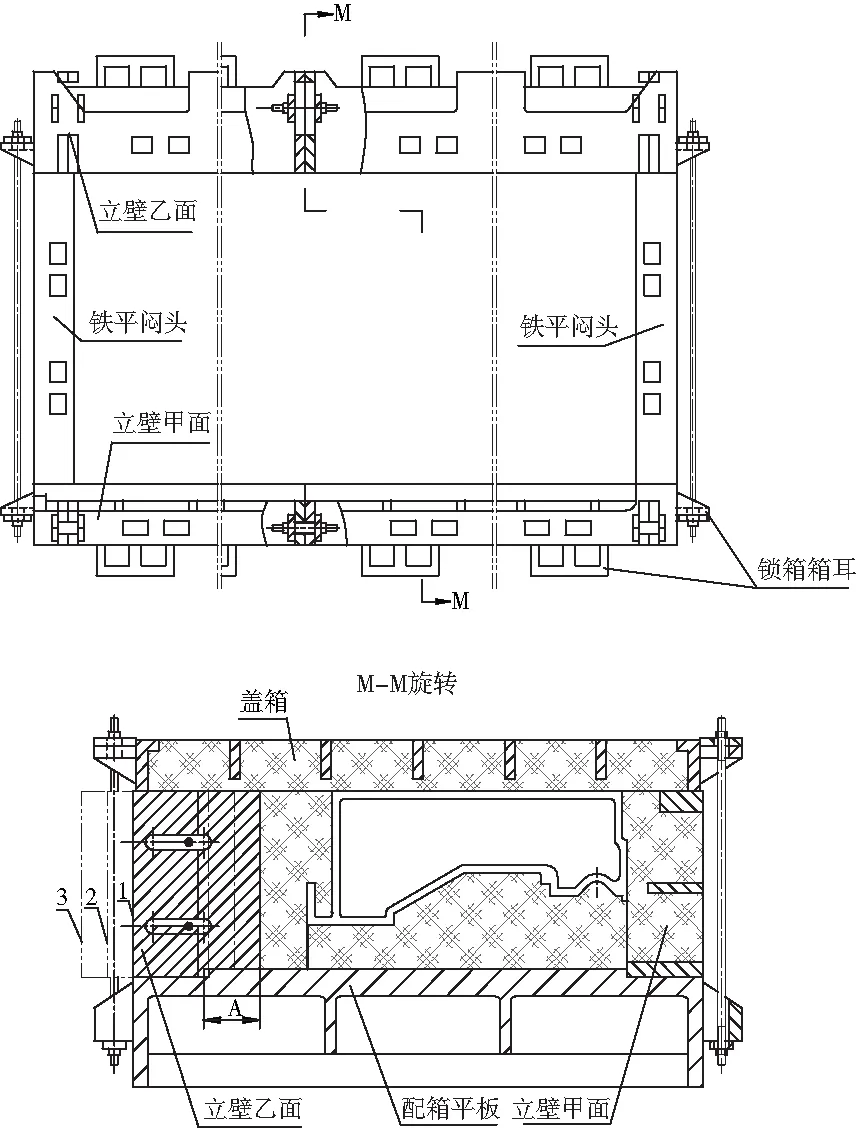

原有床身工艺是劈模造型即组芯造型,如工艺示意图1:由配箱平板、立壁甲和立壁乙、盖箱和相应的底板坭芯、侧立壁坭芯、肚内坭芯等配箱拼装而成。从图中可以看出立壁甲乙均为捣砂立壁,其分劈线与配箱平板的子口平齐,位置是固定不变的,侧立壁坭芯厚度尺寸E也随床身宽度尺寸F变化,床身宽度尺寸越大侧立壁坭芯厚度E越小,反之厚度E越大;原粘土砂工艺时为了保证砂型的强度,立壁的高度尺寸H设计得较大,底板坭芯高度h2较大。由于侧立壁坭芯厚度E和底板坭芯高度h2较大,造成坭芯的用砂量大。并且由于原床身工艺参数不一样,导致设计的工装的规格种类较多且缺乏通用性。

图1 工艺示意图1

根据原粘土砂工艺分析,原工艺存在下列不足:1)底板坭芯的高度h2和侧立壁坭芯的厚度E过大,造成坭芯用砂量过大;2)立壁乙为捣砂立壁只能使用一次;3)床身的加工余量偏大;4)原工装品种过多,通用性差。为了保证床身质量、降低成本、提高生产效率和便于生产管理,必须把床身粘土砂工艺进行工艺优化,转换成树脂砂工艺。减少吃砂量,降低砂铁比,减少铸件的加工余量,达到节约金属材料和机加工工时的目的。工装进行优化设计时将立壁乙面设计为不捣砂立壁,减少工装的使用种类,提高通用性,减少树脂砂用量。

2 铸造工艺改进

2.1 床身树脂砂工艺参数的确定

2.1.1 收缩率

树脂砂具有强度好、变形小、溃散性好等因素,经过实践证明其收缩率要比粘土砂大,一般为1.0%~1.2%,床身的工艺采用1.0%,但床身的肚内坭芯在配箱时容易产生累计误差,其在床身长度方向的收缩率定为0.5%,这样能保证配箱后的壁厚均匀满足图纸要求。

2.1.2 膨胀负数,分型负数,加工余量

粘土砂造型时坭芯在摏制和烘烤过程中四周都要胀大,膨胀会造成坭芯尺寸增大而使铸件壁厚减薄,为了保证铸件壁厚不变在芯盒制作时将增大的尺寸减去,此减去的尺寸为膨胀负数。树脂砂生产后根据其特点是强度好、变形小,制作坭芯时芯盒不会涨箱,对树脂砂而言应取消坭芯的膨胀负数。

粘土砂时床身盖箱面的加工余量为20 mm并且未设置分型负数,因为造型烘烤盖箱后产生膨胀和变形,造成分型面不平整,浇注出来的床身也不平整,铸件生产出来后加工余量达到30 mm左右,造成金属和加工浪费大。 树脂砂铸件尺寸精度较粘土砂时提高2~3级,因此可以减少加工余量,一般比粘土砂木模减少20%~50%,床身新工艺增加分型负数,床身盖箱面的加工余量改为10 mm,两侧加工余量由16 mm改为10 mm。

2.1.3 浇注系统设置

由文献[1]可知高温下树脂砂砂型、砂芯易溃散,耐铁液冲刷的性能差,且型(芯)发气量大,浇注时贯彻平稳、大流量、连续不断、严格挡渣。浇注系统设置时应遵循“快速浇注、平稳充型、排气通畅”的原则,才能保证金属液体平稳、连续不断充满型腔,并能阻止熔渣和气体卷入型腔,从而避免铸件产生气孔、渣孔等缺陷。床身工艺的浇注都是从两端进水,采用半封闭式:∑F直∶∑F横∶∑F内=(1.15~1.2)∶(1.2~1.4)∶1;为避免高温铁水长期冲刷浇道产生砂孔等缺陷,采用陶瓷管替代床身两端闷头芯盒内的浇口坭芯,直接用陶管预埋后造型,方便造型,防止砂孔等缺陷产生。

2.1.4 反变形量(弯水)

铸造床身时,由于冷却速度不均匀,冷却后常出现变形,所以在制作模型时,按铸件可能产生变形的相反方向做出反变形模样,使铸件冷却后变形量被反变形量抵消,这种在模样上做出的反变形量称作弯水。由于树脂砂具有良好的透气性和高温浇注后的溃散性,其反变形量应比粘土砂时小,一般按1.0%~1.5%取值。

2.2 工装改进

2.2.1 轧辊磨床的床身分为工件和砂轮床身,原工艺立壁乙面的分劈线都是一致的。工件床身是有床头的,床头的宽度尺寸比床尾的大(如工艺示意图2),树脂砂新工艺后工件床身的分壁线除床头立壁乙1不变外,床尾按示意图2的E2改进,减少侧立壁坭芯的厚度,床尾的设计为不捣砂立壁;砂轮床身立壁乙面全部按不捣砂立壁设计。

图2 工艺示意图2

2.2.2 立壁设计。根据床身的高度尺寸,在保证底板坭芯砂型有足够的强度下,其底板高度尺寸h2的吃砂量控制在150~200 mm左右。综合以上因素,立壁甲、乙两面新工装的尺寸H优化新设计880 mm和730 mm两种,保留规格910 mm的立壁甲工装,甲面立壁厚度尺寸均设计为300 mm(见工艺示意图1)。对于高度h1在500 mm(含500 mm)以下的用730 mm的立壁,高度500~680 mm的用880 mm的立壁,高度680 mm以上的立壁甲用910 mm的,立壁乙用880 mm的,将平板用30 mm高止口垫平即可。

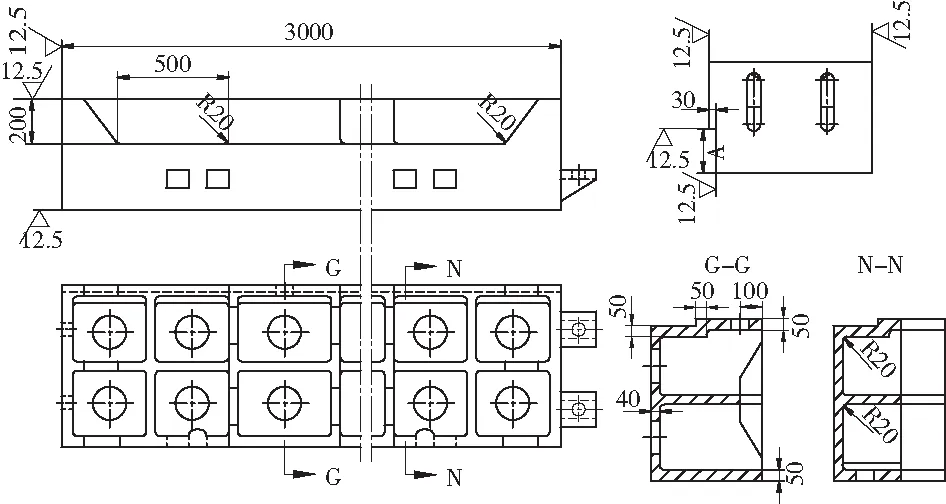

2.2.3 根据铸造手册[2]立壁砂箱采用整铸式,材质HT250,设计的原则首先应满足铸件工艺流程中生产要求,具备造型、定位、合型、搬运等功能结构;在具有足够强度、刚度、方便使用的条件下,结构尽量简单;其设计时按标准化、系列化、通用化设计,参照粘土砂时的砂箱设计标准设计。立壁甲的结构如图3,这时端头的立壁另一侧与之方向相反,中段的立壁设计时不要设计箱耳,形状按Q-Q剖视图设计,不要右端的“200”尺寸形状,箱档的间距放大50~80 mm即可。

图3 立壁甲

2.2.4 立壁乙面的工装根据床身的脂砂新工艺要求重新设计,除了工件床身系列立壁乙1设计为捣砂立壁外其余全部按不捣砂立壁设计,取代了原来的立壁乙面捣砂立壁,可以不需造型就可以直接重复使用。结构在保证强度、刚度的条件下,采用框架形式,四周外框壁厚为40~50 mm,中间筋板壁厚为40 mm,因为该立壁不需造型,筋板及内壁不需要设计斜度,箱带布置采用“井”字型,在两端头靠铁平闷头处的立壁设计锁箱的箱耳,中段立壁不设计箱耳,在分型面设计4个方孔为配箱起吊孔。根据工艺示意图2工件床身树脂砂工艺立壁乙1与乙2之间分劈线不是一个平面,将立壁之间的连接孔设计为腰圆孔以便于配箱立壁不同面时也可以移位将立壁锁紧。

2.2.5 前面立壁的宽度尺寸已经确定为880 mm和730 mm两种,根据床身新工艺要求立壁乙的厚度尺寸按示意图4的M-M所示位置1、2、3设计,每一档间距是100 mm,立壁乙880工艺要求按位置2设计其厚度尺寸是平板的止口宽度300 mm加100 mm即厚度是400 mm; 立壁乙730工艺要求按位置3设计其厚度尺寸是平板的止口宽度300 mm加200 mm即厚度是500 mm;因此优化后为880 mm×400 mm和730 mm×500 mm两种,长度尺寸按3 m、2 m、1 m设计。

图4 配箱示意图

2.2.6 靠底面设计一条“A×30” 的缺口,此缺口的作用是生产宽度尺寸较小的床身时立壁乙可以向平板中心移动(图3),而不受配箱平板止口的限制,以便于减少侧立壁坭芯的厚度E尺寸。优化床身工艺后规定立壁乙向配箱平板中心移动距离按“100 mm”“200 mm”两个档设计。高度730 mm尺寸“A”设计为“220 mm”,可保证立壁乙向平板中心移动的最大距离为200 mm,可以生产三种不同规格的床身(见床身配箱示意图4的位置1、2、3处);高度880 mm规格的立壁乙尺寸“A”设计为“120 mm”,其移动距离为100 mm,可以生产两种不同规格的床身。

2.2.7 配箱时必须保证配箱平板的箱耳与盖箱的箱耳尺寸位置一致,保证螺杆能将盖箱锁紧在配箱平板上。当立壁乙处于位置2或3时,为了防止立壁乙配箱超出配箱平板时不影响盖箱锁箱,因此在立壁乙靠外侧必须按配箱平板的箱耳位置尺寸要求设计缺口,即图5中的“500 mm×200 mm”,以保证配箱时盖箱同配箱平板螺杆连接不被挡住。这种新设计的可移动不捣砂立壁乙完全能满足生产多种宽度规格的床身,并且取代原来的捣砂立壁,造型时不用捣砂可以重复使用,这样不仅节约了树脂砂用量还可以降低生产成本、提高生产效率(图3和图4)。

图5 不捣砂立壁乙

2.2.8 综合上述,床身的工装种类优化设计规格为:立壁甲面规格定为L×880 mm×300 mm、L×730 mm×300 mm两种,保留原来的L×910 mm×300 mm的规格;立壁乙面立壁规格定为L×880 mm×400 mm、L×730 mm×500 mm两种,其中长度L按1 m、2 m、3 m设计。原来宽度为“910 mm”的立壁生产床身时可以与规格“880 mm”的立壁乙配套使用,配箱时只要将其底面30 mm厚缺口和配箱平板的止口用30 mm厚的铁板垫平,就能与其配套使用,从而达到工装通用的目的。

3 应用效果

轧辊磨床床身工艺及工装进行优化改进设计后具有以下优点:

1)工艺改进和新工装投产后能满足轧辊磨床各类床身生产的工艺要求,生产出来的轧辊磨床类床身的外观质量要比原粘土砂时尺寸精度提高2~3级,表面粗糙度提高1~2级,很好的保证了轧辊磨床床身的铸造质量和品质。

2)靠侧立壁乙面用可以移动的不填砂立壁,减少侧立壁坭芯厚度E和底板坭芯高度h后,平均每台床身可节约8 t树脂砂的用量,大大降低了生产成本。

3)使用新设计的工装规范和减少了工装的使用种类,提高了工装的通用性,减少吃砂量,降低砂铁比,提高了生产效率。