汽车层叠式真空钎焊油冷却器制造工艺

2021-03-15肖发全

潘 勇,肖发全

(贵州贵航股份公司永红散热器公司,贵州 贵阳 550009)

0 引言

层叠式真空钎焊油冷却器是NOCOLOK钎焊油冷却器的替代产品。相比较而言,具有产品焊后内腔清洁、质量稳定性高、焊后成型优良等优点,逐渐成为汽车行业的主流产品,具有广阔的市场前景。与此同时,工艺难度也相对较大,要求生产过程满足零件之间具有精密的小间隙配合;适合真空钎焊特点的夹具;装配过程质量稳定;清洁的零件状态;适合油冷器特点的真空炉及钎焊参数等条件,才能制造出稳定可靠的合格产品,满足大批量生产的要求。

1 技术难点分析

该产品为汽车上的安全件,可靠性要求较高。爆破压力要求大于4 MPa,压力交变通过50万次,焊缝钎着率>60%。对焊缝的气密性及整体强度要求较高。

图1 层叠式油冷器爆破图

产品内腔清洁度要求杂质重量小于10 mg。因此焊后内腔不能存在钎剂残留,只能选择无钎剂的真空钎焊工艺。

该产品为多层重叠封闭式结构。焊接时产品内外温差大,容易出现外表面过烧,内部虚焊的焊接缺陷,可焊的参数区间较窄。

铝真空钎焊工艺对钎焊间隙的要求较高,对零件的配合精度提出了较高的要求。铝真空钎焊间隙大小是影响钎焊焊缝致密性和接头强度的关键因素之一。在钎焊温度段,钎料熔化润湿母材,由于两者之间的接触角θ<90°,形成凹液面。液面上的表面张力不能相互抵消,形成指向凹液面曲率中心的合力,称为附加压力,钎料在附加压力的作用下,在母材间隙间形成毛细作用。依据毛细现象液面高度上升公式:

h=2σ/ρgr

式中:h为液面上升高度;σ为液态钎料的表面张力;ρ为液态钎料密度;g为重力加速度;r为间隙的半径。可知间隙越小,毛细作用越强,也就是钎料流动,填满间隙的能力越强。在钎焊过程中,如果一段钎料的两端间隙不均匀,则附加压力的方向将指向间隙小端一侧,液态钎料将向小端方向流动。造成间隙大端一侧没有足够钎料填充缝隙,这同整段焊缝间隙偏大所造成的影响是一样的。都可能会产生钎着率不高,焊缝强度弱,甚至泄漏的缺陷[1]。在不影响钎料填充的前提下,钎焊间隙越小越好。一般要求小于0.05 mm且间隙均匀。

铝真空钎焊要求焊接过程中,夹具能够对焊接面提供持续压力,以弥补钎料熔化后带来的间隙变化。夹具结构相对复杂,制造精度要求较高。

2 工艺控制要点

2.1 零件匹配及模具的设计要点

波纹板的长度须按波长的整数倍进行设计,以保证冲裁断面在波谷位置。同时沿周与筋片保留0.5 mm以上间隙,避免与筋片根部发生干涉从而导致泄漏。每个层叠单元的压缩量按照筋片钎料层厚度的1.2~1.5倍进行设计。一方面补偿钎料熔化后的厚度减薄,另一方面在钎焊时对焊接面施加适当压力,在不造成过度变形的前提下,有利于保证焊缝钎着率及焊缝强度。各焊接面的焊接间隙按0~0.02 mm进行设计,以保证焊接和装配的综合要求。

筋片成型模阴阳模间隙按材料公称厚度的95%进行设计,以减少材料回弹及消除材料公差对零件精度的影响。

2.2 真空钎焊焊前清理

铝合金的钎焊对工件表面的清洁有较高的要求,必须在钎焊前将零件表面油污去除干净。采用了环保高效的碳氢清洗机完成此道工序。清洗后的零件采用达因笔进行清洁度测试,清洗好的零件必须要进行防尘、防潮处理。

2.3 钎焊夹具及装配

夹具材料选用1Cr18Ni9Ti,具有吸热导热性好、热弹性好的特点,在钎焊温度下仍有足够的强度,是较便宜的工装材料,在生产上普遍应用。铬镍铁合金,镍高温合金等在600 ℃仍具有弹性,是钎焊工装夹具的理想材料[2]。但价格相对较高,成本上不适合大量使用。在保证夹具足够刚性时考虑尽量减重,结构简洁,减少吸热量。使用耐高温弹簧作为压力元件,在焊接过程中对焊接面提供持续压力。夹具首次使用前须进行清洗及600 ℃高温处理。

产品采用自动叠片机进行装配,保证装配质量一致性。装配机具有防错漏装功能。

2.4 真空钎焊工艺

2.4.1 真空钎焊炉

该产品要求真空钎焊炉具有良好的炉温均匀性和极大的抽速。要求极限真空度为5×10-4Pa。产品入炉后,短时间内要达到加热开启真空度3×10-3Pa,钎焊段真空度达到1×10-3Pa。才能保证母材和钎料不被氧化,钎料有效的润湿母材,顺利实现钎焊。

要求真空钎焊炉压升率 <0.2 Pa·h-1,以确保焊接出质量较高的铝合金产品。在500~ 600 ℃升温阶段升温速率对焊接质量有重要影响,要求真空钎焊炉具有较大的升温速率。

如果真空钎焊炉超过一个月未使用,应让真空钎焊炉进行烘炉后再正式使用。生产过程中,应控制炉门开启的时间尽可能短,使炉内真空度能够较快达到开启加热的要求。

2.4.2 钎料

零件基体的材质是3005,固-液相线温度范围是 643~ 654 ℃,属Al-Mn系合金,具有良好的抗腐蚀性。包覆层材质为4104,固-液相线温度范围是560~ 590 ℃。包覆层厚度10%~15%,是以Al-Si合金为基础,具有良好的润湿性和流动性。同时含有1%~2%的Mg元素,取代钎剂,起到了去除氧化膜的作用,从而避免了焊后清理钎剂残留的问题,保证了产品的内腔清洁度。在高温高真空的环境中(通常为10-3Pa数量级),由于铝的膨胀使金属表面的氧化膜产生破裂,钎料中的镁与氧化膜中的氧结合,置换出铝。同时,镁进入母材,形成比表面氧化膜熔点更低的新的合金,先于氧化膜熔化,从而使氧化膜脱离母材,露出新鲜的铝表面。钎料在纯净的铝表面润湿和流动,在毛细力的作用下填满间隙,与母材结合,形成新的合金。凝固后,形成牢固的钎焊接头。镁元素的含量也不能太高,否则会产生漫流。同时,降低焊缝强度。

2.4.3 真空钎焊参数设置

采用450 ℃、560 ℃、603 ℃、595 ℃四个阶段进行升、降温,实验效果较好,减小内外部温度梯度,避免外部过烧,内部虚焊的焊接缺陷。同时,保证炉内真空度在钎焊段能够达到产品的焊接要求。在接近钎料液相线温度时,适当提高升温速率有利于钎料的充分熔化[3]。由于该产品芯体尺寸较大,内外温差大,在钎焊段,将炉温快速升到超过钎料液相线10~15 ℃左右,待产品外部温度接近钎料液相线时,将炉温快速降低到液相线以上5 ℃左右进行保温,是避免外部保温时间过长,产生漏焊、漫流等缺陷及提高生产效率的有效方法。

2.4.4 真空钎焊保温

钎焊保温时间是钎料填充间隙和控制合金化作用的重要阶段。实验表明,在450 ℃适当延长保温时间,对保证钎焊段时的炉内真空度,保证焊接过程顺利进行,减少钎料在产品外部的颗粒状堆积效果明显。在钎焊段,将保温温度设置在钎料液相线以上5 ℃,保温时间控制在产品内部达到钎料液相线温度以后2 min左右,取得较好效果。保温温度过高,外部出现漏焊、漫流,也容易造成整炉产品的状态差异大;温度过低,产品升温速度慢或是产品达不到所需温度,造成焊缝强度低;保温时间过长,钎料漫流,产品外观差;保温时间过短,钎料中的Si元素来不及均匀扩散到母材中,与钎料中的Al或其他元素形成共晶组织或者形成Si的偏聚组织[4],造成焊缝强度低,不能通过爆破测试。严重时,直接造成产品内部温度过低,产品窜腔泄漏。

2.4.5 产品降温出炉

保温结束后,向炉内充入氮气快速冷却。促使焊缝快速凝固,既能避免钎料漫流或漏焊缺陷,又能提高生产效率。产品温度降到480 ℃以下时,可以出炉自然冷却。

3 试验分析

3.1 金相测试

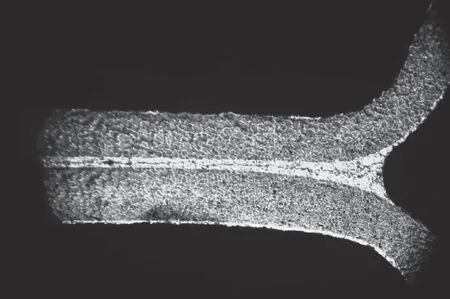

图2 内腔焊缝金相图

对产品各处焊缝进行解剖、研磨、抛光,然后在显微镜下进行观察。无明显的溶蚀和未熔合等缺陷,没有发现明显的共晶组织和偏聚物。以内腔焊缝金相为例,焊缝致密饱满,焊缝钎着率达到90%以上。

3.2 爆破测试

抽取数件试验产品固定在爆破试验台上,对产品内腔持续升压,直至爆破。爆破压力为9.54~10.41 MPa。

3.3 压力交变测试

将试验产品固定在压力交变试验台上,以1.7 Hz频率对产品内腔持续施加0.1 bar-14.1 bar-0.1 bar循环压力。循环次数达到133万次,未发生泄漏。

3.4 内腔清洁度测试

将需要试验的产品安装在清洁度试验台上,以2 L/min的流量,对产品内腔进行正向和反向各3 min的冲洗,对冲洗出来的杂质进行过滤,称重。杂质重量2.3 mg,符合标准要求。

4 总结

经过研制,该产品的合格率达到98%以上,各项产品性能参数均达到要求。产品焊后尺寸变形小,不需校正;内腔清洁,不需要清洗。已顺利实现批量生产。