磷酸铁锂电池老化后的产热规律研究*

2021-03-15钱柯宇俞小莉陈芬放吴启超

钱柯宇,黄 瑞,俞小莉,陈芬放,吴启超

(浙江大学 能源工程学院,浙江 杭州 310027)

0 引言

随着世界各国对节能减排要求的不断提高,传统燃油汽车的生产和销售将逐步受到法律法规的限制,新能源汽车受到社会各界越来越多的重视。锂离子电池作为电动汽车的主流储能系统也在近几年得到快速的发展[1]。电池内部产热对锂离子性能和安全均有重要影响,因此电池的内部产热是锂离子电池的研究热点。

由于锂离子电池是一个封闭的系统,用实验的方法研究电池的热特性相对复杂。因此通过数值模拟的方法建立电池热模型,得到电池内部各项热参数,在电池热特性研究中起着重要作用。电池的产热模型可分为电-热模型[2-3]、电化学-热模型[4-6]以及热滥用[7-8]模型。宋文吉等人[2]建立分层结构的电-热耦合模型研究电池的内部温度分布。Jiang等人[3]建立了一种低温电-热耦合模型用于研究低温下电池放电和产热特性。Liang等人[4]通过建立电化学-热模型计算不同放电倍率下电池的可逆热与不可逆热。Karthik等人[5]建立电化学-热模型探究电池的热行为以及PCM热管理方法。上海交通大学的赖彭飞等人[7]建立电池的热滥用模型,研究了锂离子电池的放电产热行为,并提出了判别电池安全性能的方法。

但是,上述模型在预测充电或放电过程中电池的热特性时均忽略了电池老化的影响。随着工作时间的增加,电池内部发生副反应,导致锂离子损失和内部阻抗增加,电池发生老化,电池的热特性也相应的发生变化,现阶段很少有研究关注到了这一现象。因此本文基于COMSOL软件,建立了电化学-热-老化耦合模型,探究考虑电池老化后的产热规律,并在此基础上进一步研究了不同充电倍率和环境温度对电池老化后内阻、容量、产热特性的影响,可为后续基于产热的动力电池热管理研究提供理论参考。

1 模型建立

1.1 电化学模型

本研究采用Doyle和Newman建立的准二维电化学模型预测电池内部产热[9]。电池准二维模型描述了电池内部固相、液相两相以及正极、隔膜、负极三区域的电化学反应过程。其中在电池的两极中是固相电极活性粒子和液相电解液的均匀混合,而电池的隔膜中只有液相的电解液。该模型在计算时只考虑电池的电极厚度方向以及电池的活性粒子半径方向。模型中包括五项化学反应:锂离子固相扩散,锂离子液相扩散,固相欧姆定律,液相欧姆定律和电化学反应动力学。

1)固相扩散

锂离子的固相扩散符合菲克第二定律:

(1)

其中,cs(t,r)为活性材料的内部r位置处的固相锂离子浓度;Ds为锂离子的固相扩散系数;r为固相的活性粒子的径向位置,由于固相活性粒子的半径为R,因此当r=R时,cs表示的是活性粒子表面的锂离子的浓度,当r=0时,cs表示的是活性粒子球心处的锂离子浓度。

固相扩散有两个边界条件,在活性粒子的内部的颗粒中心,锂离子的浓度梯度始终为0。

(2)

在活性粒子表面的固相锂离子浓度梯度与局部反应的电流密度满足以下关系式:

(3)

其中,R为正负极活性粒子的半径,ji为局部反应电流密度:

(4)

式中,F为法利第常数,as为活性粒子比表面积,计算公式如下:

(5)

式中,εs为固相体积分数。

2)液相扩散

液相扩散同样遵循菲克第二定律:

(6)

式中,εe为液相体积分数,De为锂离子液相扩散系数,t+为锂离子迁移数。在电池的两极与集流体的交界面处,锂离子浓度梯度为0。

3)固相欧姆定律

在正负电极处的固相电势分布遵循欧姆定律:

(7)

其中,φs为固相电势,is为固相电流密度,σeff为有效电导率,计算公式如下:

(8)

式中,σ为固相电导率。

在电池的正负极与集流体的交界面处的固相电流等于电池的充放电电流,在电池的隔膜处不存在固相电流,因此,固相电势分布的两个边界条件如下所示:

(9)

4)液相欧姆定律

电池液相的电势分布遵循欧姆定律:

(10)

其中,R为摩尔气体常数,T为电池温度,t+为锂离子液相转移系数,电池正负电极和集流体交界面处的液相电势梯度为0,与隔膜交界面处的电势梯度连续。κeff为液相有效电导率,计算公式如下:

(11)

5)Bulter-Volmer电化学反应方程

锂离子电池在固相活性离子和电解液溶液临界面处的电化学反应遵循巴特勒-伏尔默(Butler-Volmer)动力学方程:

(12)

(13)

式中,αa以及αc分别为阴阳极的电化学反应传递系数,一般取值为0.5。ki为反应速率常数,cs,surf为电极活性颗粒表面的固相锂离子浓度,cs,max为活性材料可嵌入的最大锂离子浓度。

电池的表面过电势计算方式如下:

(14)

其中,φs为固相电势,φe为液相电势,Uref为参考开路电压,为正负电极自身性质相关的SOC函数。

本文研究对象为圆柱形石墨-磷酸铁锂26650电池,型号ANR26650M1A,标称容量2.3Ah,电池具体的参数见表1。

表1 ANR26650M1A磷酸铁锂电池的主要参数[10]

1.2 电池老化模型

电池老化包括SEI膜增长、负极析锂、颗粒破裂等,正常循环工况下电池老化主要发生的是SEI膜生长增厚的副反应,因此本研究在传统的电化学准二维模型中引入SEI膜增长的老化方程[11]。

电池内部的电流可以分为主反应电流密度ji和副反应电流密度jsei,即:

j=ji+jsei

(15)

和主反应类似,SEI膜的增长可用Tafel方程代替,具体方程为:

(16)

j0,sei=nFkseics

(17)

其中,ksei为反应速率常数,cs为活性粒子表面电解液浓度。SEI生成的副反应不仅仅只受反应动力学限制,同时还受到扩散的限制,因此在电池SEI生长的副反应公式中引入扩散的限制,具体方程如下:

(18)

其中δ为电池副反应的SEI膜厚度。

(19)

式中,M为SEI层的分子质量,ρ为SEI的密度。SEI膜的阻值计算如下:

(20)

电池老化的SEI膜参数具体见表2。

表2 电池SEI膜的主要参数[11]

1.3 电池传热模型

为简化模型,在模型中不考虑电池的热辐射,因此电池内部导热过程的控制方程如下:

(21)

其中,qbatt为一维电化学模型中的总产热,Cp为电池的比热容,λ为电池的导热系数。

电池表面与空气接触,在电池表面,温度和热流密度是连续的,因此电池/空气表面的能量守恒方程如下:

(22)

其中,n表示电池表面法向,h为对流换热系数。

1.4 模型验证

在COMSOL软件中建立上述电化学-老化-热耦合模型,并与参考文献[10]中的实验结果进行对比。仿真采用与实验相同的边界条件,图1显示电化学-热模型的仿真结果和实验结果吻合较好。基于此将电化学-热模型与老化模型耦合,进行1C多次充放电循环仿真。将计算得到的电池容量衰退曲线的横坐标单位转化为月份后,与参考文献[11]中的老化实验结果进行对比,发现也能较好吻合,说明该模型满足本文的研究所需。

图1 实验数据和仿真数据对比

图2 电池老化模型验证

2 充电电流对电池老化以及产热的影响研究

2.1 不同充电电流下电池的老化规律

锂离子的消耗导致的电池老化和充电电流大小密切相关[12]。因此设计不同的充电电流工况,探究电池在不同的充电倍率下老化的规律及其对产热的影响。令电池放电电流为1 C,充电倍率分别为0.5 C、1 C、2 C、3 C,充放电循环4000次,环境温度恒定为25 ℃,得到在不同充电倍率下电池的SEI内阻和膜厚的变化规律。如图3所示,充电倍率越低,电池副反应生成的SEI膜越厚,相应的内阻也越大[13]。并且随着充放电循环的增加,SEI内阻增长的速率减慢。

图3 不同充电倍率下电池的内阻、膜厚

图4 不同充电倍率下电池的相对容量变化

电池容量是衡量电池老化的主要指标之一,如图4所示是不同充电倍率循环下,电池的相对容量变化情况,由图可知,电池的放电容量随着循环数的增加逐渐降低,并且充电倍率越低,电池的容量衰退越严重,在电池以0.5 C充电1 C放电4000个循环后电池的相对容量衰退达到了85%。

图5 不同充电倍率老化后电池的放电特性曲线对比

电池老化也会导致电池的放电特性衰退,分别取不同充电倍率下循环4000次后的电池进行1 C放电仿真,由图5可知,低充电倍率老化的电池放电电压最低,放电时间最短,电池的放电量减少,电池老化越严重。

由于SEI膜存在阻值,导致放电电压下降,因此电池老化后,放电的起始电压降低。如图6所示为电池不同循环数下SEI膜上的压降,充电倍率越小,SEI膜上的压降越大,这和图5所示的放电起始电压的规律保持一致。

图6 不同老化工况下的SEI压降

2.2 电池老化前后产热特性研究

2.2.1 电池未老化时放电过程中的产热特性

锂离子电池的放电过程将化学能转变为电能,锂离子从负极活性粒子中脱出,嵌入到正极活性物质中,在放电过程中产生的热包括电化学反应热、极化热和欧姆热。

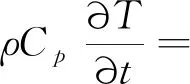

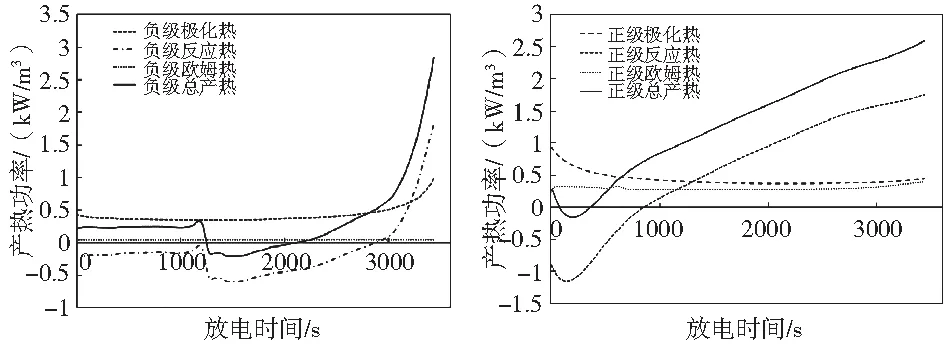

如图7至图9所示是新电池在1 C放电时负极、正极和隔膜的产热功率曲线,图10为电池的总产热曲线。电池的负极产热主要由极化热和反应热组成,欧姆热的占比较小。极化热在放电过程中恒为正值,而反应热呈现先负后正的趋势,叠加后得到电池负极在放电过程中的总产热曲线,在整个放电过程中负极存在吸热过程和放热过程。

图7 电池负极产热功率 图8 电池正极产热功率

电池的正极产热功率如图8所示,正极的产热同样由极化热、反应热和欧姆热三部分组成,正极产热功率低于负极。由于在电池隔膜处不发生电化学反应,产热只包括欧姆热,并且与多孔电极相比,电池隔膜的产热功率较小,因此可以忽略不计。电池的总产热曲线见图10,是电池正极、负极以及隔膜产热功率的总和,恒为正值。

图9 电池隔膜产热功率 图10 电池总产热功率曲线

2.2.2 电池老化后的产热特性变化规律

伴随着电池的多次充放电循环,电池副反应导致内部活性物质的损失以及电池内阻的增加,这都会引起电池在放电过程中的放热特性变化。如图11所示分别为电池在未老化,2000次和4000次充放电循环后,负极和正极的总产热功率变化。负极总产热功率显著上升, 由于老化后电池的容量衰退,导致电池的放电时间逐渐缩短,在4000次充放电循环后,放电时间缩短至未老化时间的86.3%。由于副反应生成的SEI膜在负极生长,因此,电池正极产热功率几乎不发生变化。电池的总产热功率随着充放电循环数增加也逐渐增加。

图11 电池不同循环数下正负极的产热功率变化

图12 不同循环下电池产热功率、产热量和平均产热功率变化

由于电池的副反应导致电池内部活性物质和锂离子的减少,使得电池放电更快到达截止电压,放电时间缩短,电池的产热曲线整体左移,相应的在整个放电过程中电池的放电总量减少。当循环数从1到2000和到4000,电池的产热量分别降低8.7%和11.7%,而电池的平均产热功率上升1.5%和2.1%。

2.2.3 不同充电工况老化后电池的产热特性

电池在不同的充电工况下进行充放电循环后,电池的老化状态不同,从而会进一步影响电池的产热特性。因此对电池分别在0.5 C、1 C、2 C、3 C充电,1 C放电条件下(以下简称0.5C1D、1C1D、2C1D、3C1D),进行4000次循环,得到电池正负极的产热对比如图13所示,由图可知,充电倍率越低,电池老化越严重,放电时间越短,电池正负极的产热曲线越靠左。由于SEI膜在负极生长,因此负极的产热功率显著上升。

图13 不同充电工况下电池老化后正负极产热功率对比

如图14(a),电池总产热功率也随着充电倍率的减小而上升。图14(b)中,电池在以0.5C1D条件下老化后,放电产热总量最小,比3C1D工况时产热量少10.3%,但是平均产热功率高5.3%。由此可见,充电倍率越小,电池老化越严重,电池老化会进一步影响电池的产热,导致产热功率上升。

图14 不同充电工况下电池产热功率、产热量和平均产热功率

3 环境温度对电池老化以及产热的影响规律研究

3.1 环境温度对电池老化的影响

环境温度会影响电池内部的反应速率和扩散速率,因此选取不同环境温度,探究电池在不同的温度条件下老化以及产热的变化规律。在1 C充放电条件下,保持自然对流冷却方式,改变环境温度为283 K、298 K、313 K,电池SEI膜增长以及容量衰退如图15所示。环境温度越高,SEI膜增长越快,电池的容量衰退越剧烈,在温度为313 K时,电池4000次循环后的容量衰退已经达到13%。

图15 不同温度下电池SEI膜厚和相对容量变化

3.2 环境温度对电池老化后产热的影响

在不同的环境温度下进行4000次充放电循环后,电池的老化特性不同。如图16所示,环境温度从283 K、298 K,再到313 K的上升过程中,电池的产热功率依次上升3.4%和8.5%,产热量减少2.6%和3.7%。

图16 不同环境温度下电池产热功率、产热量和平均产热功率

4 结论

本文以型号为ANR26650的圆柱形LiFePO4电池为研究对象,建立锂离子电池电化学-老化-热耦合模型,研究了不同充放电倍率和环境温度对电池老化和产热的影响,主要结论如下:

1)随着充放电循环的增加,电池老化,容量衰退,SEI膜厚以及内阻增大。电池老化后,放电产热功率上升,放电容量衰减,导致放电时间缩短,因此电池放电总产热量减小。

2)充电倍率越小,老化越剧烈,产热功率变大。由于放电容量衰退,放电时间缩短,因此产热量略有减小。电池在0.5C1D状态老化下的电池放电产热平均功率,比在3C1D工况老化下的产热功率高约5.3%,产热量减小约10.3%。

3)环境温度越高,老化越剧烈,放电产热功率越大,产热量减小。在313 K条件下老化的电池比在283 K下老化的电池,平均产热功率高约8.5%,产热量低约3.7%。