CBR-V法矿质集料骨架嵌挤评价指标CBRmax求解的试验研究

2021-03-15莫石秀罗立峰张先念

莫石秀,罗立峰,张先念

(1.广东省路桥建设发展有限公司,广州 510623;2.华南理工大学广州学院,广州 510800)

0 引言

CBR-V矿料级配设计方法是基于CBR试验的一种设计方法,通过CBR试验数据反映集料的状况。由于在试验中集料的不同特征得到了综合的体现,所以可以认为试验中考虑了集料的各种特征,是一个能够体现集料全部特征的设计方法,具有级配客观唯一性特征。CBR-V法大体可分两部分,即骨架嵌挤和密实填充,其中骨架嵌挤是通过力学指标CBR来表征判断的,其方法是对符合设计要求的档料按粒径从大到小依次累加式掺配,根据掺配过程中的CBRmax来确定该掺配时两档料的掺配比例,按照层层传递的方式逐次类推,直至粗细集料分界处,最终确定各档料的掺配比例[1-3]。在实际工程中应用该方法进行矿质集料配合比设计,表明该方法是可行的。那么该方法形成的机理如何呢?本文拟通过室内试验,研究分析其内在的作用机理。

1 原材料

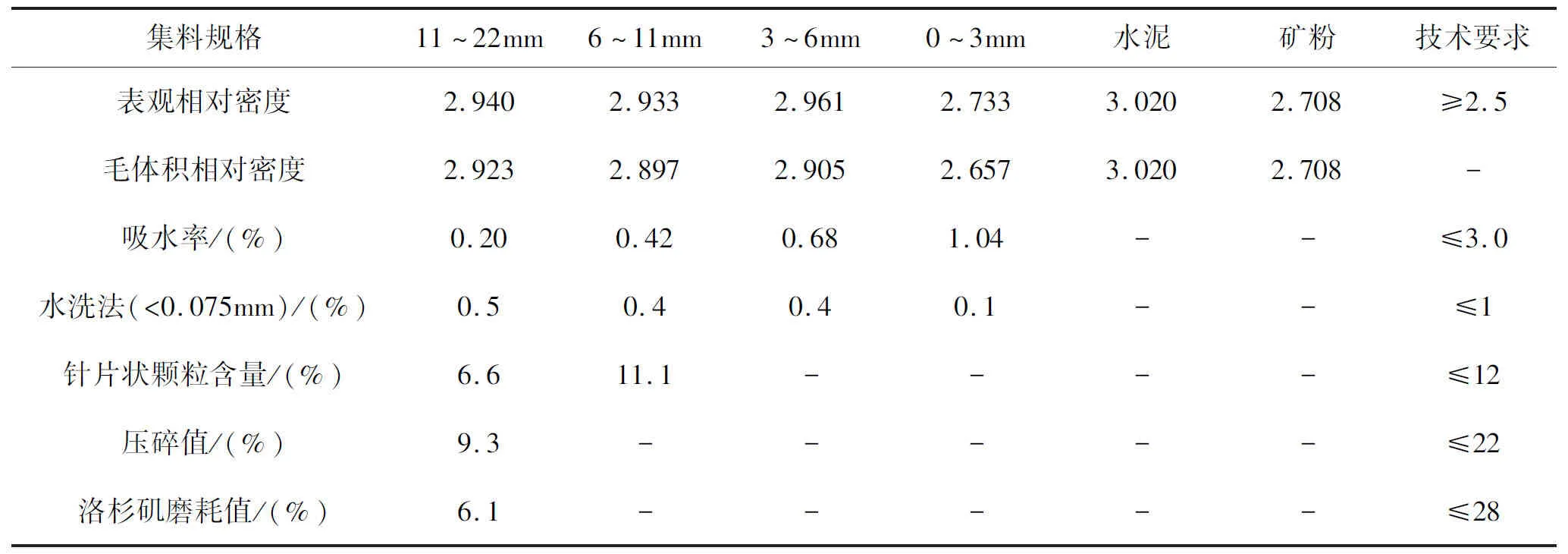

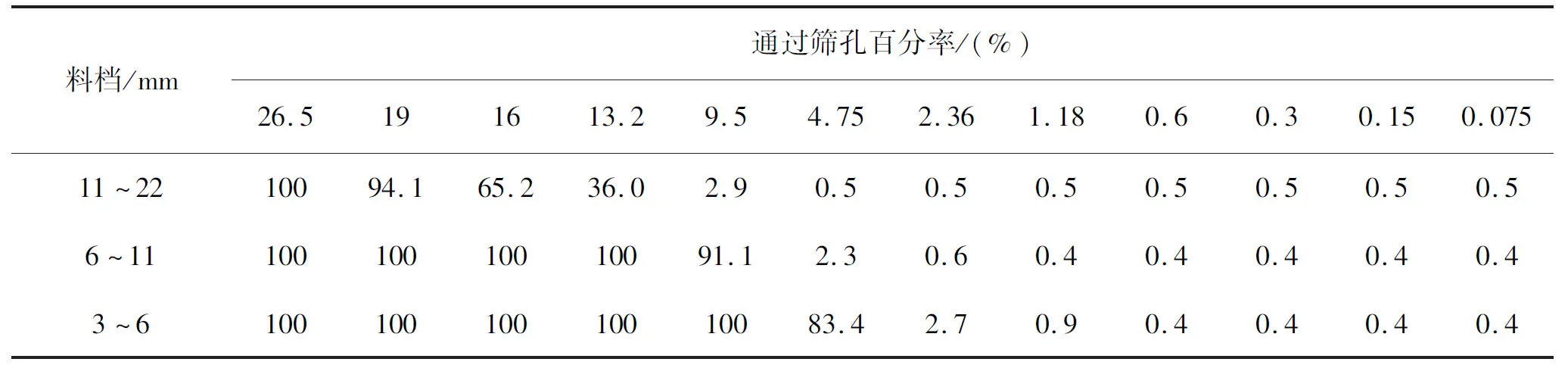

集料产地:紫金临江芙蓉石场,岩性为辉绿岩;集料分级规格为:11~22mm、6~11mm、3~6mm。集料的基本性能见表1。

表1 集料的基本性能

各档料的筛分结果见表2。

表2 各档料的筛分结果

2 试验方法及试验设计

试验采用改进型矿质集料承载比实验方法(CBR),根据试验研究,试件成型采用三装一压的方式。由于原材料为辉绿岩,所以成型压力采用15kN[4-5]。具体的试验设计思路是通过拉网式试验,摸查三种档料不同掺配比例工况下的CBR变化规律:

(1)按3因素4水平正交设计试验,开展16组试验,粗略摸查三种档料不同掺配比例工况下的CBR变化规律及CBRmax存在的可能范围。

(2)在上述基础上加密,按3因素4水平进行正交设计试验;再开展16组试验,期望能进一步摸查三种档料不同掺配比例工况下的CBR变化规律及CBRmax的存在范围。

(3)按CBR-V进行三档料掺配试验并找出CBRmax。目的是与正交试验结果互相比对,验证是否通过CBR-V法所获取的CBRmax就是三档料掺配后所能达到的最大值。

(4)对以上试验所获取的CBRmax可能存在范围内的掺配比例进行重新验证试验,验证试验的正确性。

3 正交试验及结果分析

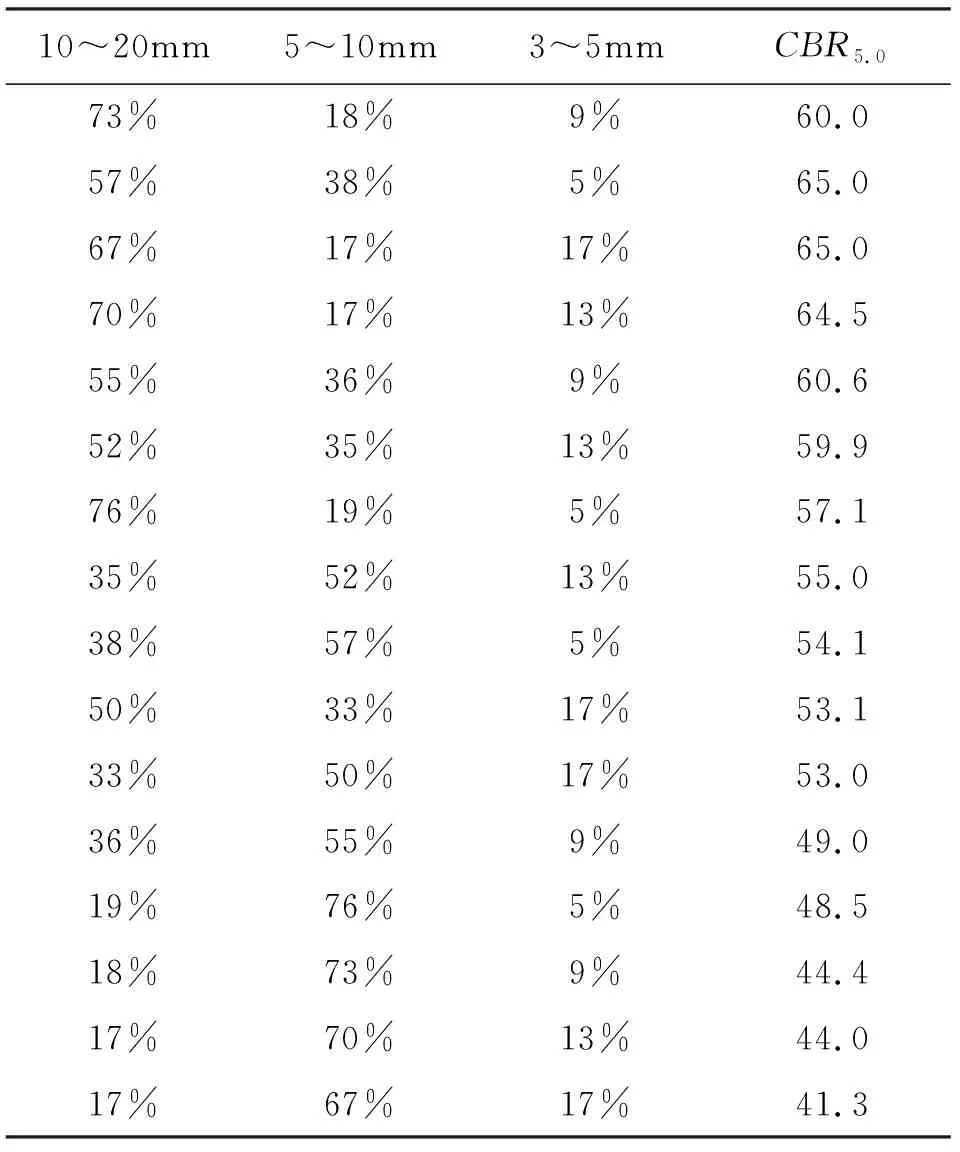

首先开展L16(43)试验。其中3为因数即三档料10~20mm、5~10mm和3~5mm;4为试验水平,表3按10~20mm掺配量为20%、40%、60%和80%,5~10mm对应的为80%、60%、40%和20%,3~5mm对应的为5%、10%、15%和20%。然后按三档料掺配后的和为100%进行处理,得到不同掺配比例的十六组掺配比例。然后进行CBR试验,测定CBR5.0,试验结果见表3。

表3 L16(43)掺配试验及结果

表3是按CBR5.0降序排列的。表3表明,CBR5.0大于60的掺配比例,10~20mm的掺配量在55%~73%;5~10mm的掺配比例相对10~20mm的要小很多,在17%~38%范围内;而3~5mm掺配比例的规律不是很明显。可见对于已经确定的一组档料来讲,档料粒径最大的档料,对CBRmax影响最大,粒径次一级的,影响也次一级。

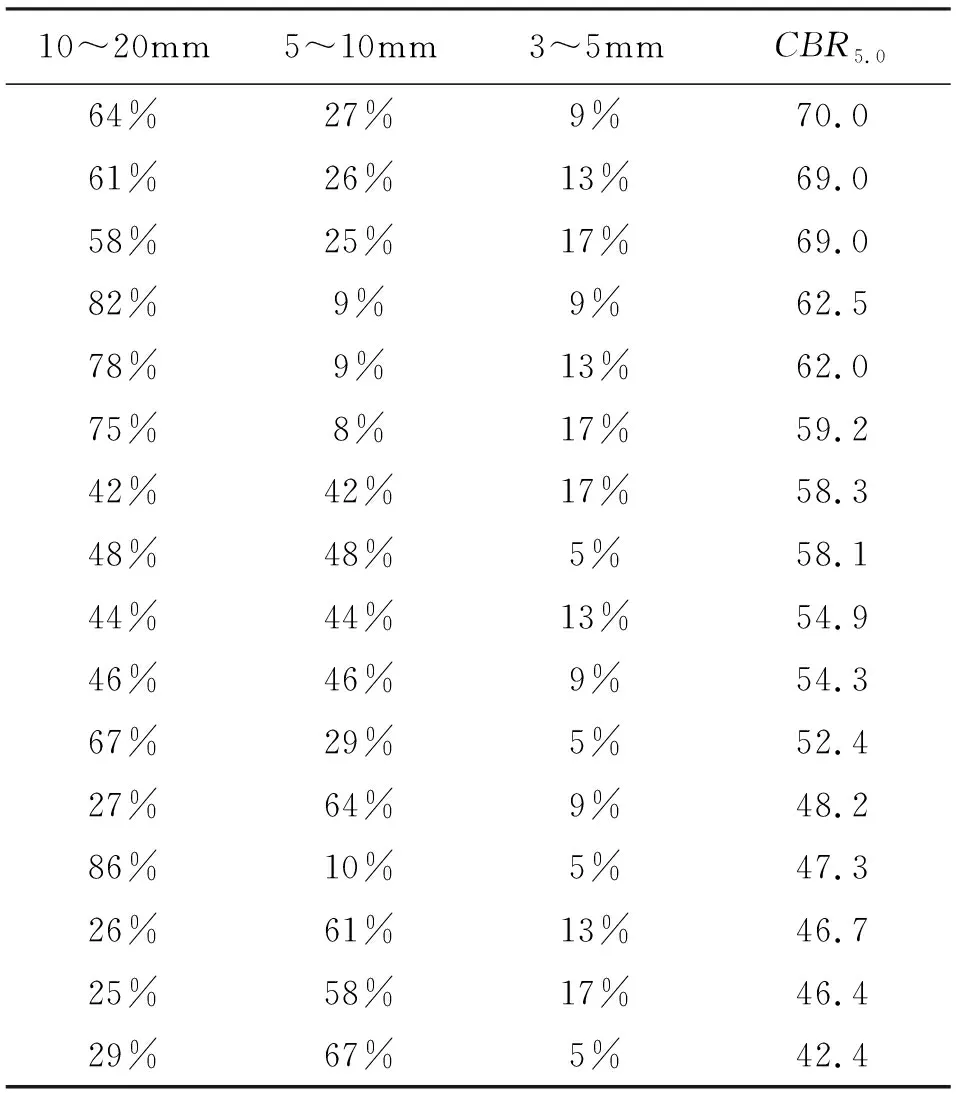

加密试验水平,再开展一组L16(43)试验。改变试验水平,10~20mm掺配量按30%、50%、70%和90%,5~10mm对应的为90%、70%、50%和30%,3~5mm不变。然后按三档料掺配后的和为100%进行处理,得到不同掺配比例的十六组掺配比例。然后进行CBR试验,测定CBR5.0,试验结果见表4。

表4 L16(43)掺配试验及结果

表4是按CBR5.0降序排列的。表4表明,规律与表3相同,但具体数值变化较大。CBR由原来的最大65,跳到了最大70; 10~20mm的掺配量由原来的55%~73%,跳到了58%~82%;5~10mm的掺配比例对于表3下降了,由原来17%~38%下降到9%~27%范围内;而3~5mm掺配比例的规律性仍然不是很明显。

综合分析表3和表4的试验结果,CBRmax应存在于10~20mm掺配量在55%~82%之间,取其中间值大概在68.5%附近;5~10mm掺配量在9%~38%之间,同样取中间值为23.5%,可能会在23.5%附近出现;3~5mm的掺配量不好确定,但按照100%总量推算,约在8%附近,估计可能不超过8%。

表3和表4显示,最大的CBR5.0为70,那么是否CBRmax等于70呢?不好说。因为两个试验加起来掺配料的间隔在10%左右,虽然有一定的涵盖性,但也是所有可分比例中的“九牛一毛”,不足以窥全豹。因此只能说可能是70,或者已经逼近CBRmax了。同时从组成比例来看,形成抗剪强度的主要是最大一档料10~20mm,其次是5~10mm,再其次是3~5mm。

4 CBR-V法骨架嵌挤试验及分析

4.1 一级掺配

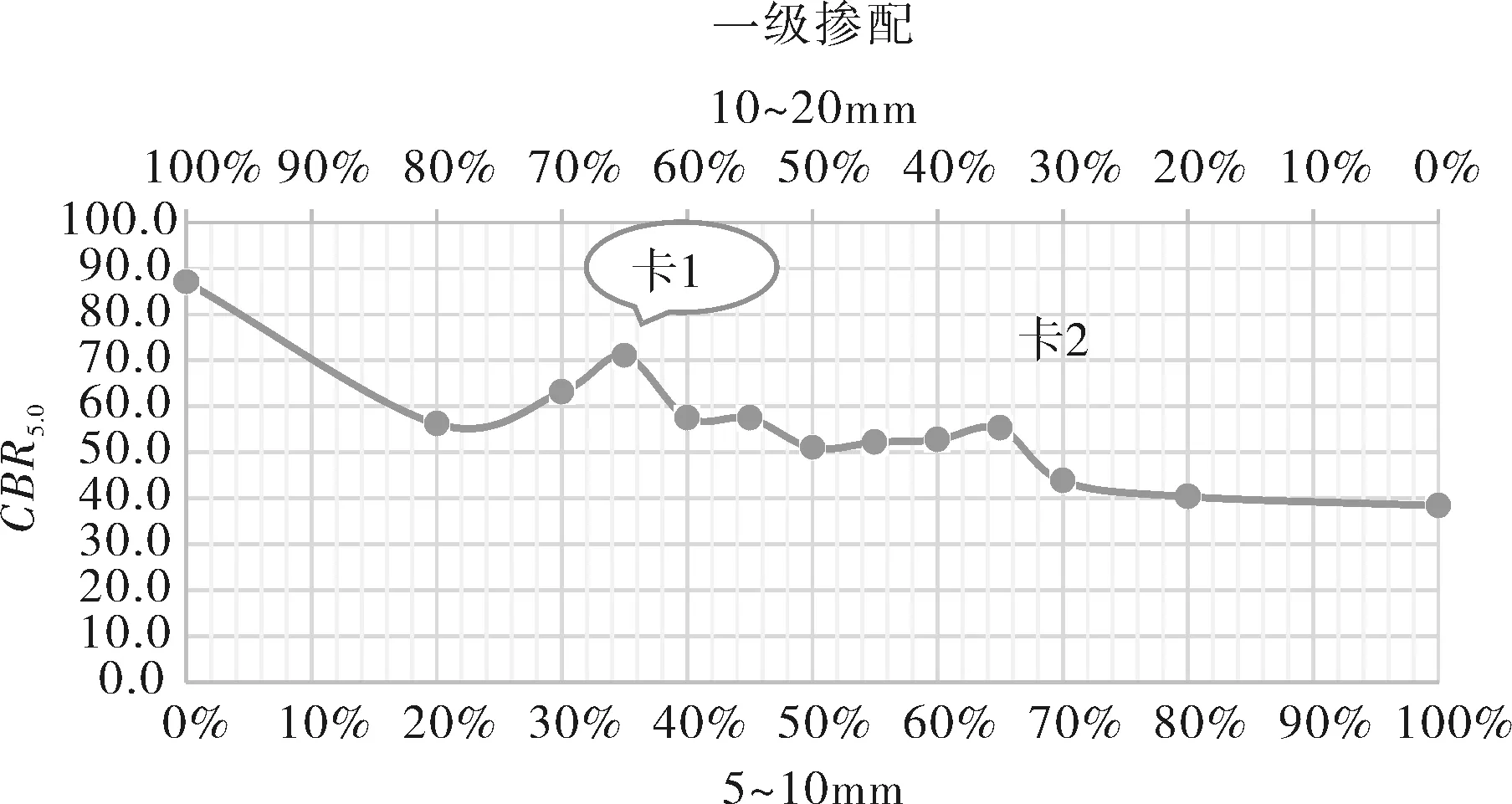

10~20mm与5~10mm不同掺配比例时CBR5.0的试验结果见表5和图1所示。

表5 10~20mm与5~10mm不同掺配比例时CBR5.0试验结果

图1 10~20mm与5~10mm不同掺配比例时CBR5.0试验结果

分析表5和图1,可知10~20mm档料与档料5~10mm不同掺配比例时,CBR5.0试验结果有两个凸起的卡点。卡点1在档料10~20mm掺量为65%处,在档料5~10mm掺量为35%处,记作卡点(65/35);卡点2在档料10~20mm掺量的35%处,在档料5~10mm掺量的65%处,记作卡点(35/65);卡点1的CBR5.0为71,卡点2的CBR5.0为55.2。按照CBR5.0越大骨架最强的理念,若要所设计的混合料骨架最强,则本案例应只选取CBR5.0=71所对应的掺配比例,但作为研究,为扩大研究范围,了解其内在的规律和事实,本次试验将卡点2也纳入了选取范围,从另一个方面证明上一级CBR的较大值,其对应比例的合档料与次一级档料掺配后仍是较大值,具有传递性。

4.2 二级掺配

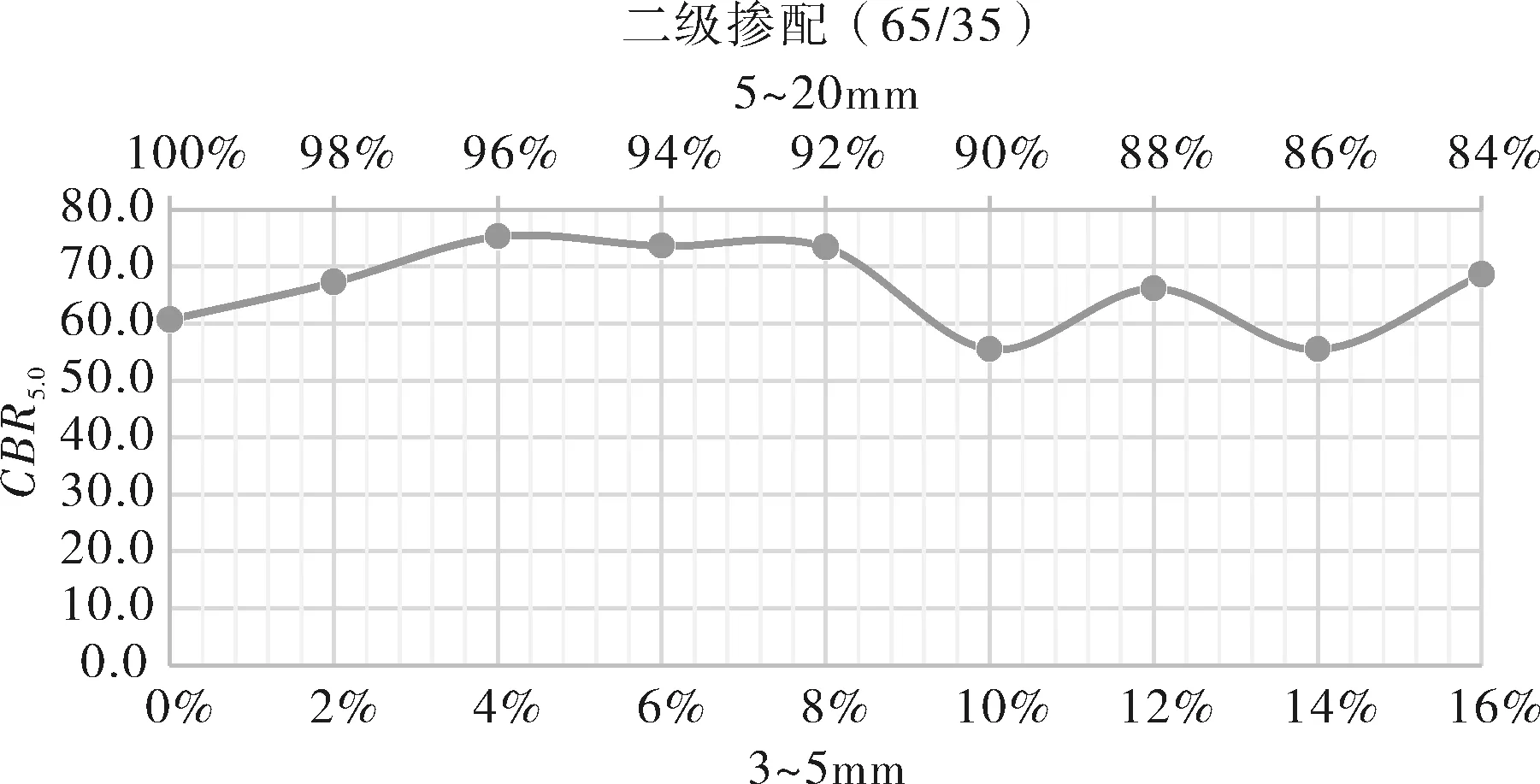

4.2.1 (65/35)二级掺配

由表6和图2可知,卡点(65/35)获取的CBRmax为75.3,对应的各档料的比例由表7知为10~20mm:5~10mm:3~5mm=62%:34%:4%。

表6 5~20mm与3~5mm不同掺配比例时CBR5.0试验结果

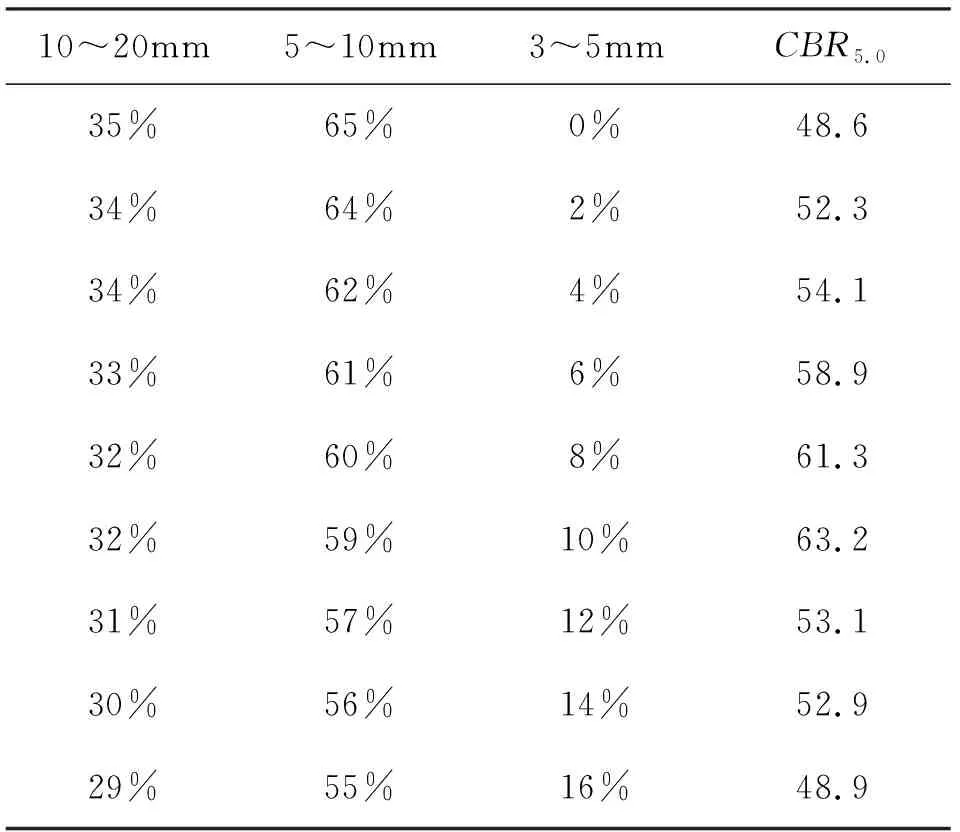

表7 表6三档料表示的CBR5.0试验结果

图2 5~20mm与3~5mm不同掺配比例时CBR5.0试验结果

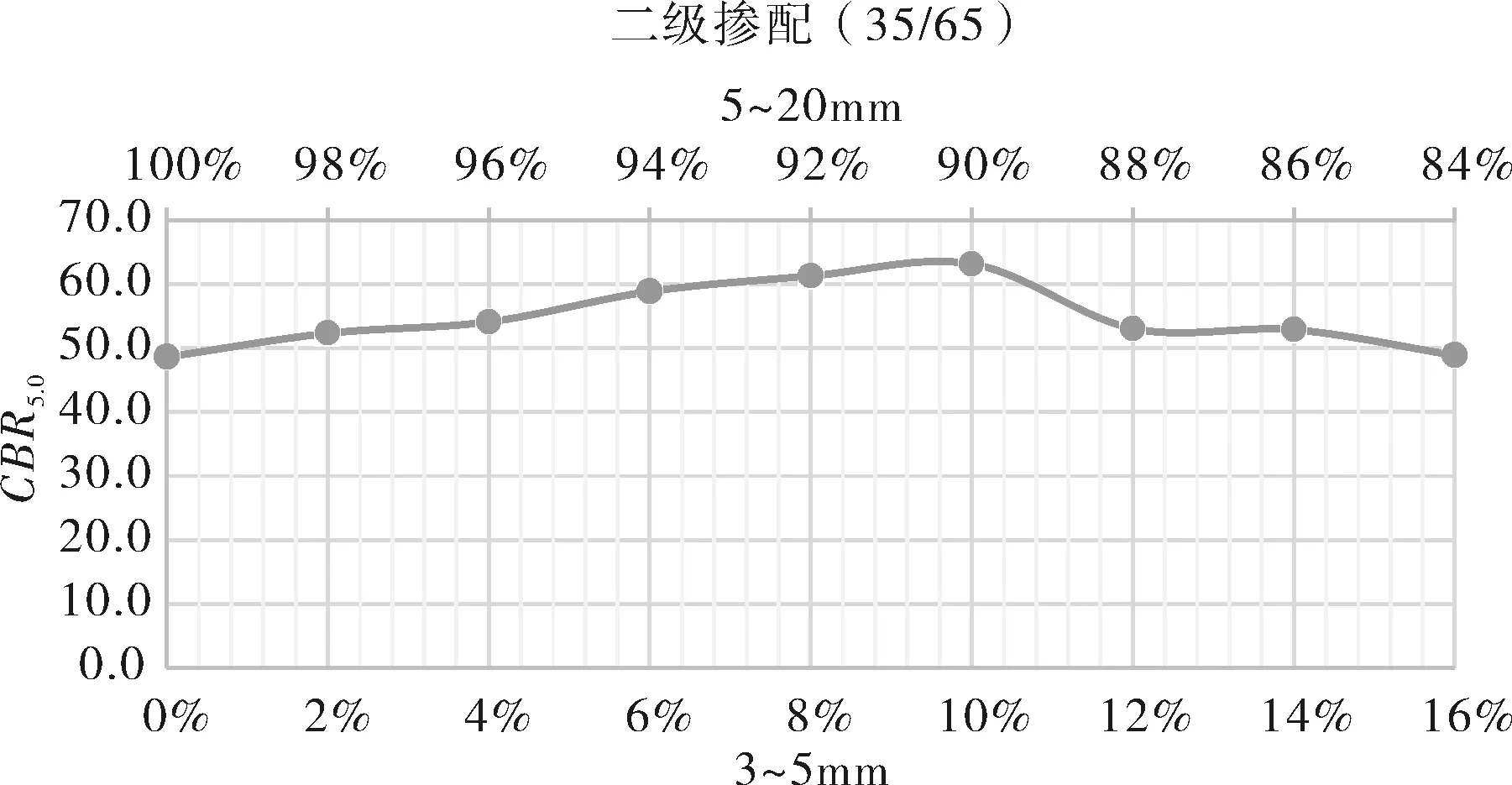

4.2.2 (35/65)二级掺配

由表8和图3可知,卡点(35/65)获取的CBRmax为63.2,对应的各档料的比例由表9知为10~20mm:5~10mm:3~5mm=32%:59%:10%。通过试验,分析卡点(65/35)和卡点(35/65)获取的不同CBRmax,两者之间差别是比较大的。一级掺配时卡点1和卡点2间的CBR分别为71和55.2,差值为15.8,相差约22.3%;二级掺配后卡点1和卡点2间的最大CBR分别为75.3和63.2,差值为11.8,相差约16%,差值有所减小,但差值仍然比较大。这说明CBRmax确实具有传递性,CBR-V法选取每级CBRmax作为衡量矿质集料骨架强度思路是正确的。

表8 5~20mm与3~5mm不同掺配比例时CBR5.0试验结果

表9 表8三档料表示的CBR5.0试验结果

图3 5~20mm与3~5mm不同掺配比例时CBR5.0试验结果

合并表7和表9,结果见表10。

表10 合并表7和表9的结果

由表10可知,通过CBR-V法获取得CBRmax为75.3,相比正交试验设计方法获取得70有一定的提高,虽然无法肯定地说75.3就是最大值CBRmax,但可以推断,通过CBR-V法获取的最大值更接近CBRmax,并可以代表CBRmax,进而可以认为就是CBRmax。

5 正交设计与 CBR-V法试验结果对比分析

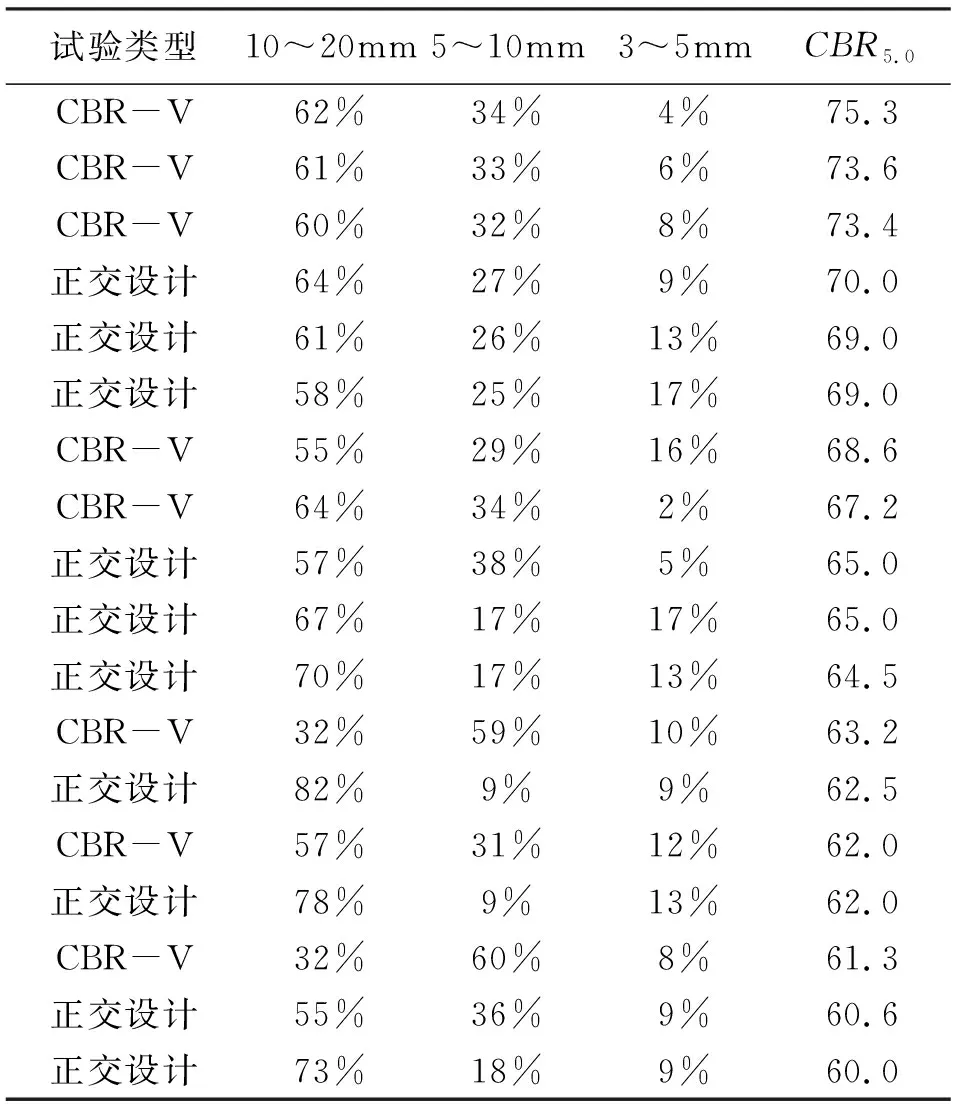

将正交设计试验结果CBR5.0大于60以上的值和CBR-V法设计试验结果CBR5.0大于60以上的值合并整理并排序,成果见表11。从表11可知,排名前三位的均为CBR-V法所获取的,其CBR5.0分别为75.3、73.6和73.4,分别大于正交试验设计获取的最大值70的7.6%、5.1%和4.9%,这说明通过CBR-V法获取CBRmax相比正交试验设计来讲,效率更高,工作量更小,最主要的是能找到可能最接近CBRmax的值。可见在获取CBRmax时,CBR-V有不可替代的优势。

表11 正交设计试验和CBR-V法所获取的CBR5.0大于60的值

6 结语

通过正交试验设计进行的32组试验和CBR-V法试验及分析,可得出如下结论:

(1)通过32组正交试验,获取的CBRmax相比CBR-V法获取的CBRmax小7.6%,说明通过CBR-V法获取的CBR值更接近CBRmax。

(2)通过CBR-V法获取CBRmax,工作量更小、效率更高。

(3)通过CBR-V法获取CBRmax是可行的。

(4)CBR-V法采用的强度传递理念是正确的。

(5)通过CBR-V获取的CBRmax具有客观唯一性的特点。