卡点精确计算方法与应用

2021-05-29李玉民明鑫兰凯

李玉民 明鑫 兰凯

1.中石化中原石油工程有限公司管具公司;2.中石化中原石油工程有限公司西南钻井分公司

油气资源勘探开发过程中,井壁坍塌、钻头泥包、落物入井等多种原因均能造成卡钻事故,卡钻后需要迅速解卡,避免出现更复杂的井下事故。处理各种卡钻事故时,相对准确的判断卡点深度的方法是利用测卡仪测量,但因使用仪器存在需专业技术人员配合、费用高、受地磁影响以及到井时间长等限制条件,现场多采用提拉法计算[1-4]。该方法需要运用卡点计算公式(自由管柱在一定拉力下的弹性伸长量)求解卡点深度。目前,该公式在计算卡点时并未考虑摩阻影响,虽有误差但对低摩阻直井基本有效,可对定向井、大斜度井等复杂井身结构井而言,较大的摩阻将导致计算公式误差加大,甚至出现错误结果[5-7]。因此,有必要在考虑摩阻因素条件下对现有方法进行修正。通过对上提和下放过程中管柱受力进行分析,并基于卡点深度计算原理,运用胡克定律计算了管柱整体受力与伸长量的关系,指定了特定的操作方式、实施步骤以及取值,为卡点深度计算提供参考。

1 卡点深度计算原理

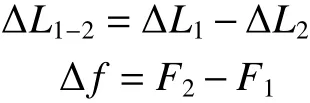

依据材料力学中胡克定律可知,自由管柱(卡点以上管柱)的伸长量与拉力成正比,与自由管柱的长度成正比,与管柱的横截面积成反比,与钢材的弹性系数成反比,由此推导出目前常用卡点计算公式为

其中

式中,L为卡点深度,m;Δf为两次轴向拉力差值kN;ΔL1−2为两次上提管柱伸长量差值,m;ΔL1、ΔL2分别为轴向拉力F1、F2时管柱的伸长量m;F1、F2分别为超过自由管柱悬重G且小于管柱抗拉强度的任意拉力,且F1<F2,kN;E为管柱弹性模量,2.1×108kPa;A为管柱横截面积,m2。

现场进行操作时在井下被卡管柱的抗拉强度范围内(即弹性形变范围内)用一定的上提力上提管柱,测得管柱在该上提力下的伸长量,然后计算被卡管柱的截面积,最后计算出卡点的深度,确定卡点位置。具体实施方式如图1所示,将卡钻后的管柱以大于卡钻前悬重的轴向拉力F1缓慢连续上提至F2,分别记录从F1到F2的管柱伸长量ΔL1−2和轴向拉力差值Δf。如果是单一管柱,直接利用式(1)即可求出卡点深度。

对于复合管柱,利用式(1)分别求出n段不同外径和壁厚的管柱伸长量,对比实测ΔL1−2,当时,则卡点位于第1段管 柱 内,卡 点 深 度 采 用 式(1)计 算;当时,则卡点位于第2段管柱内,卡点深度 采 用 式(2)计 算:当时,则卡点位于第n段管柱内,卡点深度采用式(3)计算。

图1 传统卡点深度计算方法实施步骤Fig.1 Implementation step of traditional free point depth calculation method

2 消除摩阻方法及原理

目前现场采用的提拉法卡点计算公式均基于胡克定律,但对公式中关键参数拉力F、伸长量ΔL的测量和取值方式不同以及摩擦阻力的影响导致了不同的计算结果,精度有所差别。通过在计算公式中加入修正系数修正伸长量ΔL可有效消除接头及加厚部分的影响。此外,在假设摩擦因数为某经验值的基础上推导的考虑摩阻的卡点深度计算公式,也能适度提高卡点计算精度[8-12]。

由于摩擦因数受井况、地层等诸多因素影响,取值不同导致计算结果差异较大。通过深入研究,并对现有方法归纳总结、优化,利用上提下放过程中,相同钩载条件下管柱所受摩擦阻力大小相等、方向相反的特点,提出了一种可消除摩阻影响的卡点深度计算公式,其具体操作方法和实施步骤为:

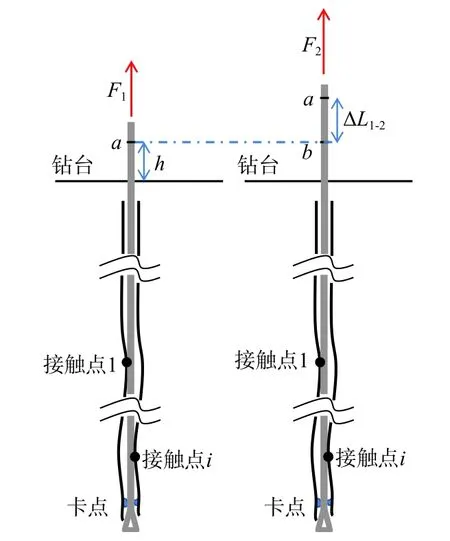

(1)缓慢连续上提管柱到钩载等于F1,G<F1,在转盘面以上高度h处管柱部位做一标记a(图2);

图2 消除摩擦阻力的卡点深度计算方法实施步骤Fig.2 Implementation step of the free point depth calculation method that can eliminate the influence of friction drag

(2)缓慢连续上提管柱到钩载等于F2,G<F1<F2<Fmax,在转盘面以上高度h处的管柱部位做第2个标记b;

(3)缓慢连续上提管柱到钩载等于F3,F2<F3<Fmax;

(4)缓慢连续下放管柱减小管柱钩载至F2,在转盘面以上高度h处的管柱部位做第3个标记c;

(5)缓慢连续下放管柱减小管柱钩载至F1,同样在转盘面以上高度h处的管柱部位做第4个标记d;

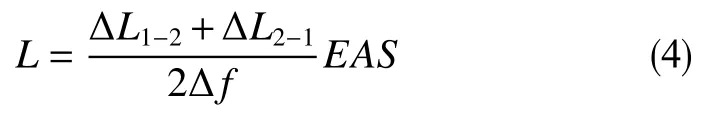

(6)分别测量ab、ac和ad,令F2−F1=Δf,ab=ΔL1−2,ac−ad=ΔL2−1;另外考虑管柱接头及加厚部分的影响以提高计算结果的准确性,引入修正系数S(钻杆S值取值见参考文献[11],常用管柱S值取值见表1),则精确的卡点深度L为

表1 常用管柱卡点深度修正系数STable 1 Free point depth correction coefficient S of commonly used pipe strings

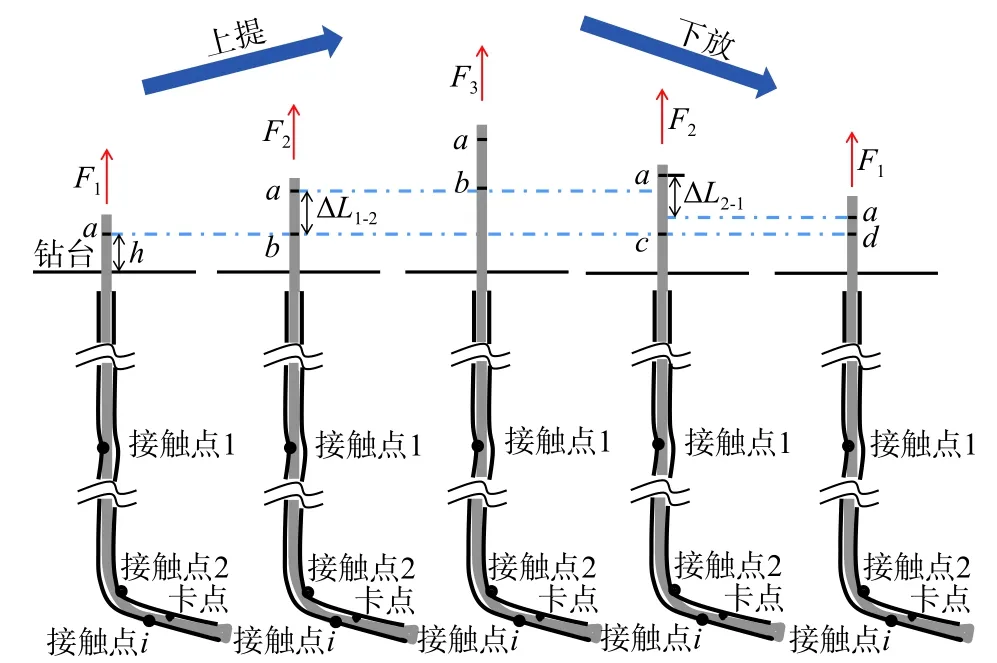

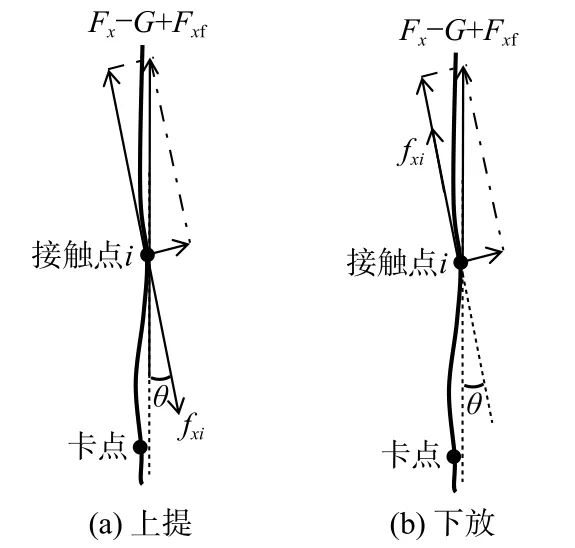

图3为管柱保持拉伸状态时的受力示意图。当上提管柱时,接触点i的摩擦阻力方向沿切线向下,轴向拉力、浮力与重力、摩擦阻力之差为胡克定律中的拉力F。设采用悬重为Fx轴向拉力提升管柱时,卡点以上管柱与井壁接触点i的摩擦因数为 µi,井斜角为θi,管柱自重为G,管柱所受浮力为Fxf,则摩擦力为fxi=(Fx−G+Fxf)sinθiµi。

图3 管柱拉伸状态下受力示意图Fig.3 Schematic stress of pipe string in the state of tension

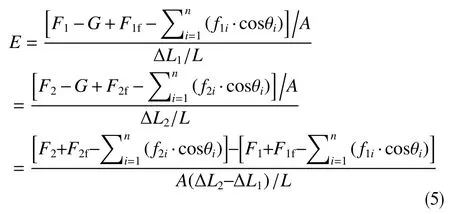

上提管柱时考虑摩阻的胡克定律为

图3b为管柱保持拉伸状态时下放过程受力示意图。与图3a不同,当管柱下放时,摩擦阻力的方向向上,因此轴向拉力、浮力、摩擦阻力之和与重力之差即为胡克定律中的拉力F。下放管柱时考虑摩阻的胡克定律为

将式(5)和式(6)两边分别相加后变换可得

即

式中,n为接触点数量;ΔL3、ΔL4分别为采用轴向拉力F2、F1下放管柱时管柱的伸长量,m;ΔL2−1为两次下放管柱伸长量差值,m。

因此,考虑摩擦因数的精确卡点深度计算公式即证明为式(4)。

3 现场操作注意事项

(1)精确测量ΔL是准确计算卡点的前提。首先要校正指重表灵敏针,并通过灵敏针读取F值,不要通过悬重针读值。测量ΔL时,先用直角钢板尺放置在转盘面上,在管柱上划出初始起拉点记号(位置与转盘面平齐,其初始提拉力大于原悬重),提拉管柱一定载荷后再采用直角钢板尺划出与转盘面平齐的记号,并做上提拉次数序号,然后仔细测量两记号之间的距离。注意不要将记号画的过粗,以免造成测量误差过大。

(2)应确保初始记号所提拉载荷大于卡点以上悬重,即保证卡点以上管柱处于受拉状态。做好初始记号然后进行提拉卡点工作,就消除了钻具可能在压缩状态下受拉伸长计入提拉长度内,避免影响测量数据,进而影响计算的卡点深度误差过大。

(3)管柱与井壁之间存在一定的摩擦力,导致测量的钻具弹性伸长比实际弹性伸长小,因此在进行提拉法测卡点时,要先稍微上提钻具使其具备一个初始伸长量后再以一定拉力F连续上提,测量拉力F作用下的管柱伸长量ΔL1;再下放管柱直至拉力变为F,测钻具收缩量计入本文卡点计算公式进行计算,即可消除井壁摩擦力造成的影响,特别是对于摩阻大的定向井水平井更为重要。

(4)计算公式中的S值是经过理论计算得出的,在有条件时可以在拉力机上测得实际值对其进行实际校核(将钻具公母接头按规定扭矩上紧后进行拉力机实验测量),这样会使本文推算的卡点公式计算更加准确。

(5)对于复合管柱组合,绝对不能盲目代入本文公式进行计算,一定要按复合管柱测量计算方法计算,根据计算结果分析出卡点在哪一段尺寸类型的钻具上。否则计算出的卡点深度将是错误的,影响后续的故障处理方案和措施,有可能导致井下情况更加复杂。对于复合管柱的卡点计算,若计算出L<L1,则卡点在复合管柱中的上面第1组管柱上,通过应用单一管柱卡点计算公式即可计算出卡点深度;若计算出L=L1,则卡点在第1和第2种管柱连接处;若计算出L>L1,则卡点在第1种管柱之下,依次计算最终确认卡点深度。

(6)为了更加准确计算卡点深度,减少人为测量数据误差,现场实际操作中可以多做几次提拉卡点试验,分别计算出每次的卡点深度,再采用平均值作为最终的卡点深度。

4 现场应用及效果

4.1 Q69-P1井

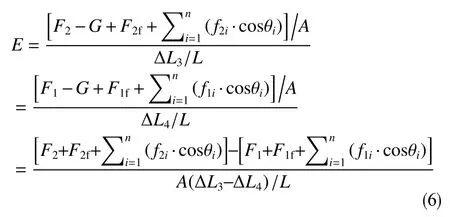

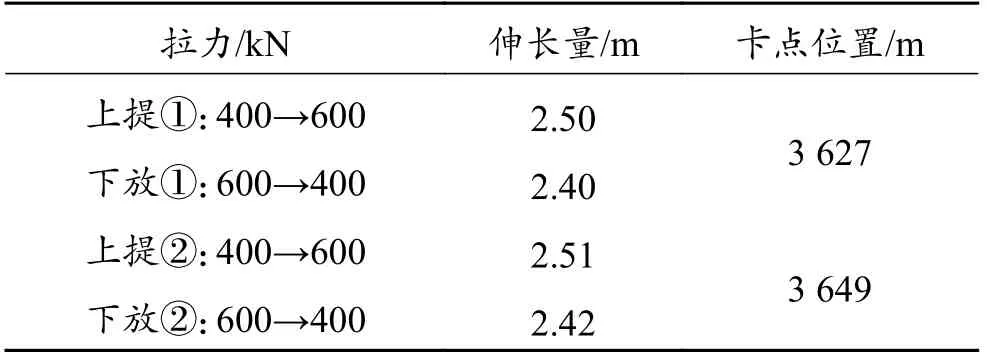

该井完钻井深4 248 m,造斜点3 350 m,最大井斜为4 181.79 m处的92.1°,Ø139.7 mm套管下深4 238.77 m,井下管柱为Ø73 mm J55。作业施工过程中,起原井管柱2.3 m遇卡,经过2次测量拉力与悬重,进行卡点计算,结果见表2。

表2 Q69-P1井测卡数据Table 2 Free point measurement data of Well Q69-P1

通过测卡仪测得卡点深度3 645 m。,对比表2中2次操作计算的卡点深度,误差均小于0.5%。

4.2 JY143-5HF井

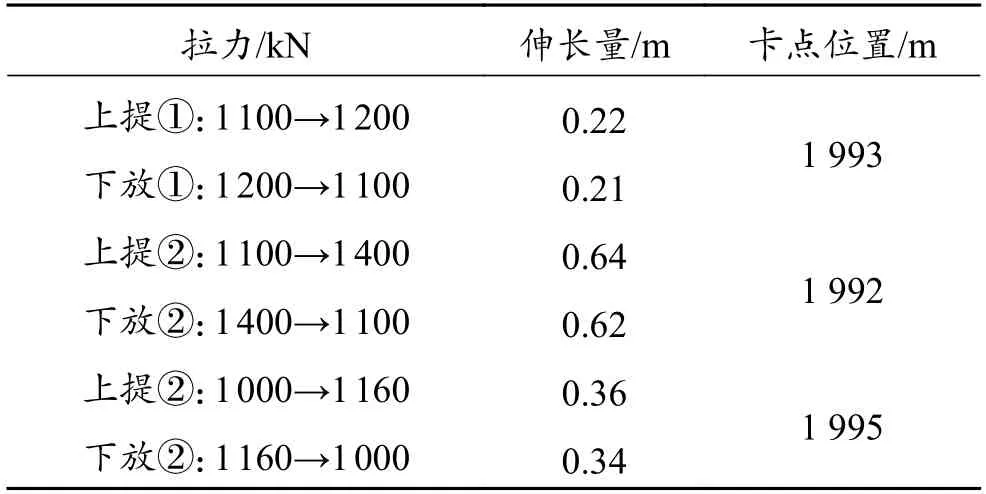

该井因采取固结堵漏导致卡钻,应用本文方法计算卡点深度,同时与注磁测卡仪测量结果进行对比验证。该井Ø215.9 mm井眼完钻,井深2 923.00 m,Ø311.15 mm井眼2 018.00 m,井下管柱Ø127 mm钻杆+ Ø139.7 mm钻杆。堵漏作业后,起钻至2 680.00 m静止堵漏,6.5 h后上提管柱遇卡。后经过3次测量拉力与悬重计算卡点深度,结果见表3。

表3 JY143-5HF井测卡数据Table 3 Free point measurement data of Well JY143-5HF

在爆破松扣前使用注磁测卡仪测得卡点深度1 997 m,本文方法计算结果与实测卡点深度对比,误差均小于0.5%。

值得注意的是:(1)由于管柱在提拉过程中伸长量远远小于管柱自身入井长度,因此由于伸长量导致的管柱浮力变化在计算过程中可忽略不计,即F1f=F2f;(2)实施过程中应尽量保持管柱缓慢连续作业,有利于减小在同一拉力条件下提拉和下放管柱时接触点i的摩擦阻力波动;(3)3次提拉力的差值应尽可能大,且F2−F1>F3−F2,同时Fx必须小于管柱抗拉强度,如此可减小操作误差,提高计算精度;(4)该方法虽然与文献[7](准确计算管柱卡点深度的方法)实施方式相似,但细化的步骤3和步骤4考虑了上提和下放过程中,轴向拉力为F2时管柱摩擦阻力方向相反的客观事实, ∆L2−1≠∆L2,因此卡点深度计算结果更为准确。

5 结论

(1)利用传统提拉法计算卡点深度时,提拉方法和实施步骤的不同及管柱伸长量取值不同,导致利用胡克定律进行卡点深度计算的结果不准确,而摩阻的存在加大了计算结果的误差,并且随着摩阻的增加误差加大。

(2)忽略上提下放过程中管柱浮力变化影响,通过特定的提拉方法、实施步骤和精确测量数据,可基本消除管柱摩擦阻力对卡点计算深度的影响。