碾压组合工艺对沥青面层压实度与抗滑性能的综合影响

2021-03-15咸红伟陈富达

咸红伟,陈富达

(1.广东省公路建设有限公司,广州 510623;2.华南理工大学,广州 510641;3.广州肖宁道路工程技术研究事务所有限公司,广州 510640)

0 引言

工程实践表明,沥青路面的压实度是影响沥青路面早期损害及其使用寿命的关键因素[1]。若压实度偏低,沥青路面将更容易产生坑槽、车辙与松散等病害。早期建设的高速公路路面施工过程中一般通过简单的增加钢轮、胶轮压路机的碾压次数来提高压实度。然而,此类做法虽大多数情况下能满足沥青路面坚实、耐久的结构性能需求,但同时也较大地削弱了沥青路面安全抗滑的功能属性要求。压实度过高,往往以牺牲沥青路面早期抗滑性能为代价,具体表现为过度碾压造成沥青路面表面构造深度变小,集料“卧倒”比例过高、集料表面被压碎等。因此,如何科学确定碾压组合工艺与不同碾压工艺的实施时机,在确保沥青路面压实度的同时,维持道路表面具有足够的粗糙度,是沥青路面表面层施工的一个关键技术问题。

近年来,国内外相关学者在沥青面层碾压工艺方面开展了大量的研究,但大多集中于碾压工艺与压实度的关联性研究,对于碾压与路面结构性和路表功能属性的综合关系研究较少。廖宏、Crispino M等人通过碾压设备选型、改善碾压组合工艺的方式,提高了沥青路面的压实度质量[2-3];Hanguang L等人从能量等效角度分析了沥青混合料压实特性与碾压遍数的相关性[4];石鑫、杨晓光、Plati等人分别通过采用建立碾压温度场数值分析模型与红外热成像的方式探究了碾压温度对沥青混合料压实特性的影响[5-7]。有的学者如刘志华和肖常青等人分别探究了不同碾压工艺对新建SMA路面和抗滑表层AK-13的初始抗滑性能的影响程度[8-9],但对碾压与结构性要求的关系未做充分论证。

鉴于目前针对碾压工艺与成型路面的压实度、初始抗滑性能的综合研究较少,本文通过依托广东省某高速公路建设项目的沥青上面层,采用路面激光抗滑仪和无核密度仪等对不同碾压组合工艺与沥青路面压实度与抗滑性能的相关性开展了研究。

1 试验段铺筑

1.1 原材料

沥青材料采用广东南粤物流实业有限公司供应的SBS改性沥青(PG76-22),粗集料采用贵港市石牛岭石场生产的10~18mm、5~10mm和3~5mm辉绿岩碎石,细集料采用自加工的0~3mm石灰岩机制砂,填料采用兴安县鸿翔矿石粉厂生产的石灰岩矿粉。经试验验证,原材料的各项技术指标均满足规范与设计要求。

1.2 混合料级配组成

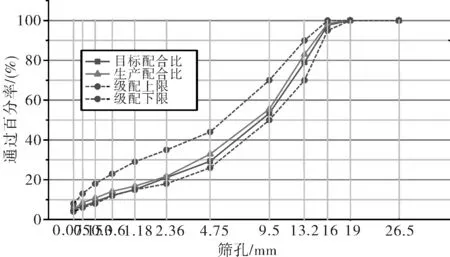

结合广东地区长期炎热多雨的气候特点,沥青上面层采用GAC-16C改进型骨架密实型级配。以4.75mm筛孔作为关键控制点调整矿料组成,适当增加粗集料用量,搭建混合料的骨架嵌挤结构,以提高沥青上面层的高温抗车辙能力以及抗滑耐久性。根据不同粒径规格矿料的筛分结果,试验合成目标配合比后,调整各档规格料热料筛分及试拌试铺效果,调整得到试验段施工采用的生产配合比,如图1所示。

图1 GAC-16C生产配合比级配曲线

1.3 碾压组合方案

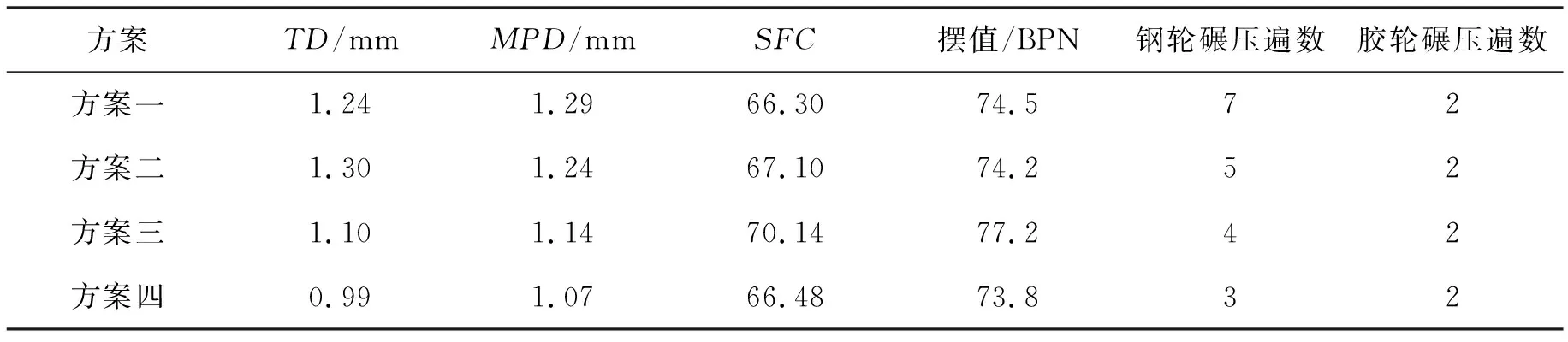

项目采用1台中大DT1900型摊铺机、3台钢轮压路机与3台胶轮压路机进行沥青上面层试验段铺筑碾压,沥青混合料生产油石比为4.6%。施工桩号为YK353+600~YK354+650,共摊铺1.05km。试验段铺筑当天共采用4种不同的碾压方案进行比选,其中初压均为双钢轮前静后振1遍,终压均为双钢轮收光1~2遍。复压方案有所区别,分别为方案一:钢轮7遍+胶轮2遍; 方案二:钢轮5遍+胶轮2遍;方案三:钢轮4遍+胶轮2遍;方案四:钢轮3遍+胶轮2遍+钢轮2遍。

2 级配验证与温度控制

2.1 沥青含量及矿料级配验证

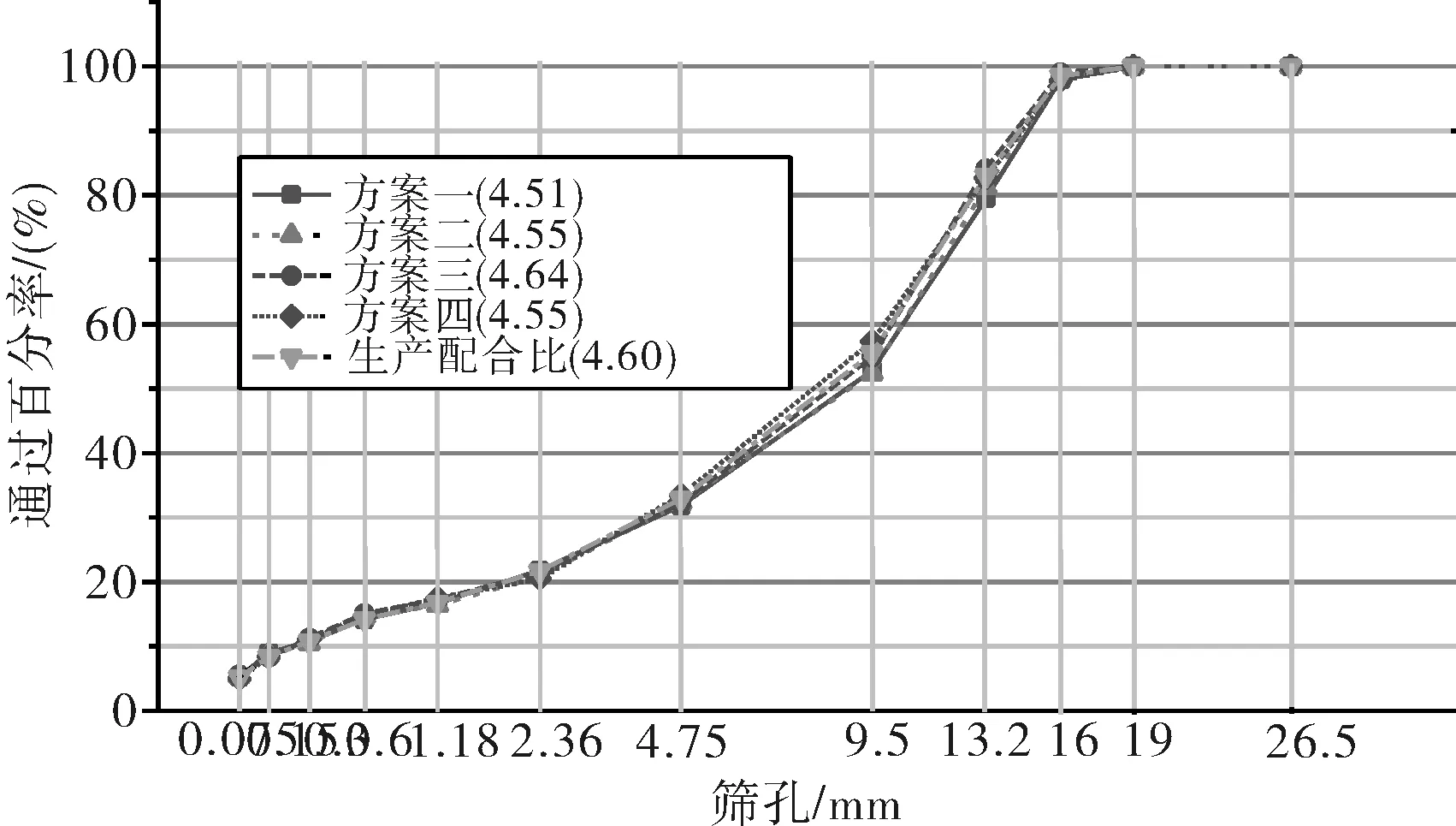

对4个碾压段落的GAC-16C沥青混合料分别进行取样,采用燃烧法验证其沥青用量与矿料级配的变异性,试验结果如图2所示。结果表明,4个碾压段落的GAC-16C沥青混合料的矿料级配与沥青含量基本一致,与生产配合比的偏差亦满足设计要求。

图2 四种碾压方案的燃烧筛分结果比对

2.2 现场温度控制

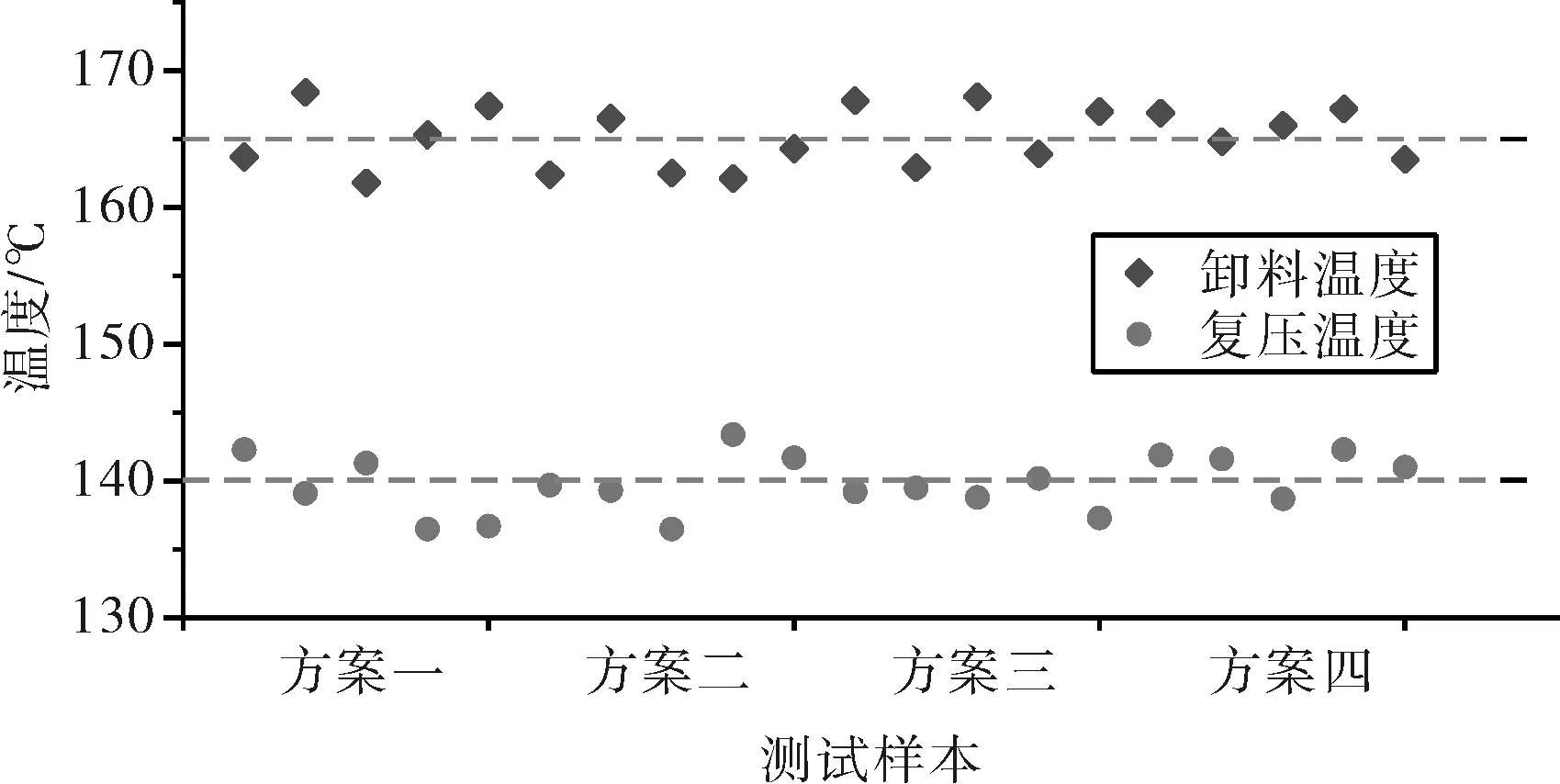

施工过程中的保温措施完善,装载混合料的运输车均用符合要求的篷布满幅覆盖,且严格控制在前一辆车开始卸料时方才掀开篷布,防止混合料温度散失;另外,各施工工序实施较为紧凑,按照及时卸料、不间断摊铺、紧跟碾压的原则开展作业,确保混合料在各施工阶段的温度变异较小。各碾压方案的卸料温度与复压温度(初压结束后)统计如图3所示。

图3 不同碾压方案的卸料温度与复压温度统计

综上可知,不同碾压路段的沥青混合料无论在矿料级配、沥青含量与施工温度控制上均具有良好的一致性,不同方案段落的材料、摊铺施工、温度控制等较为均匀,为对比后续不同碾压方案下的压实度与抗滑性能提供了良好的前提条件。

3 现场测试

3.1 压实度与渗水系数测试

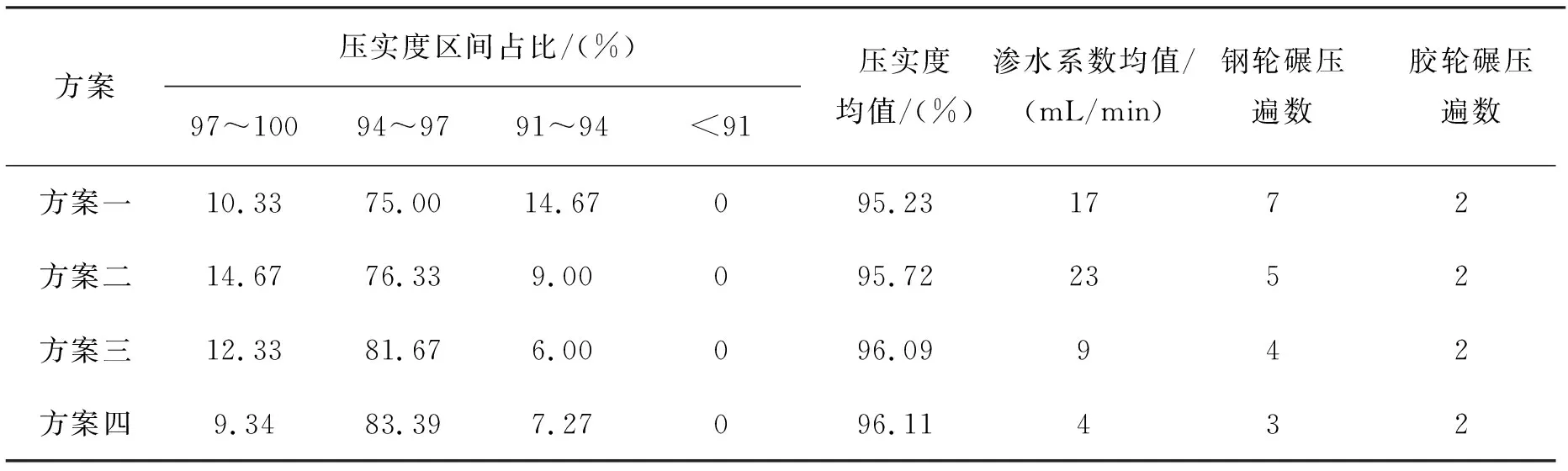

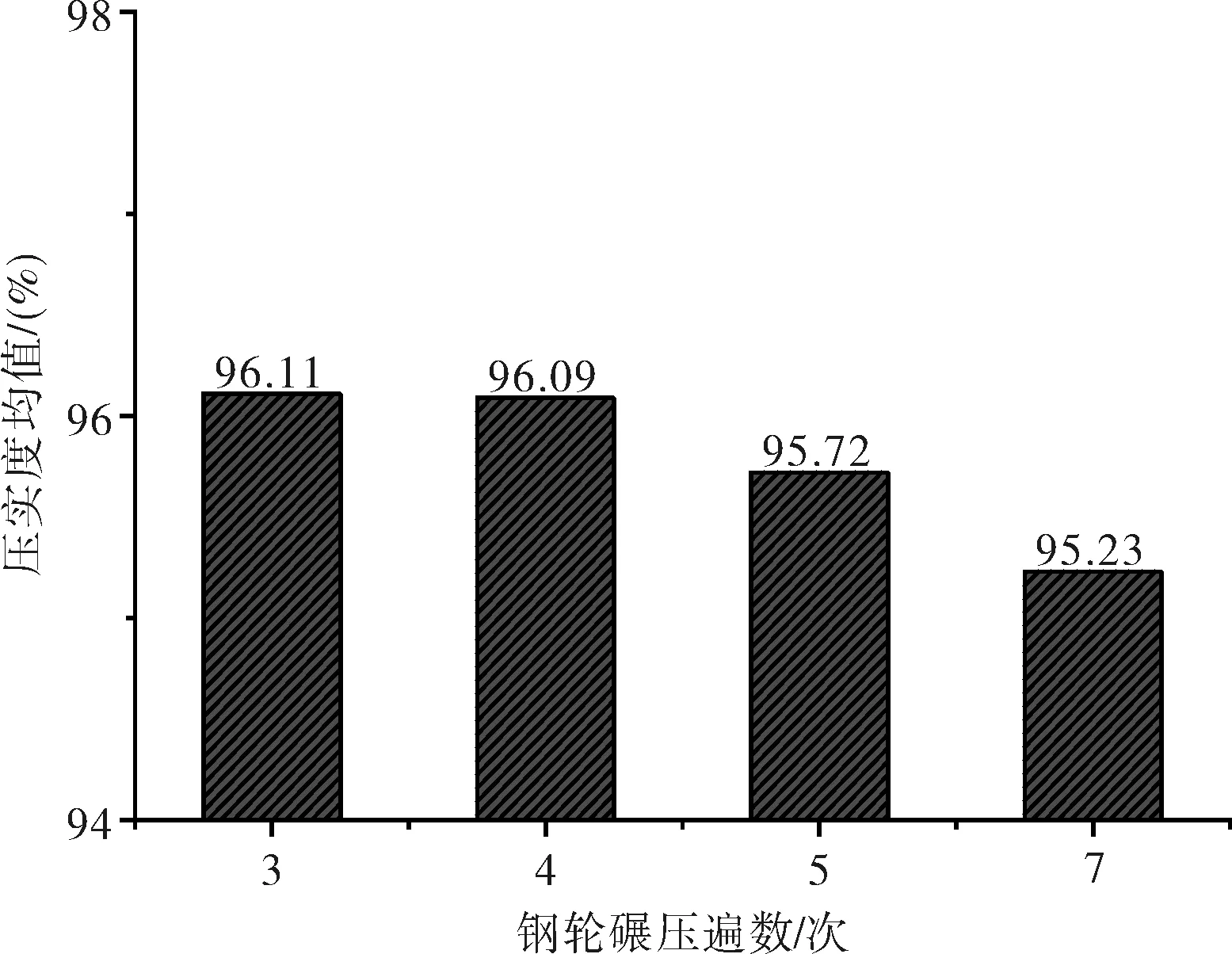

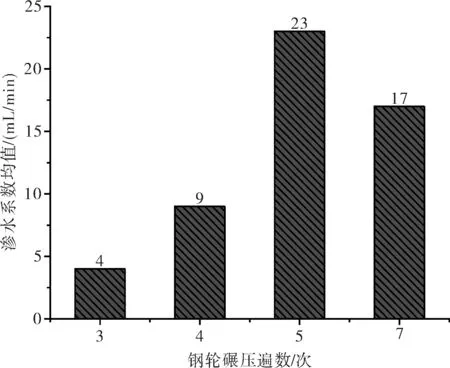

沥青路面材料的密度与介电常数之间存在一定的比例关系,通过无核密度仪的感应板产生探测磁场可以测试获得沥青混合料的介电常数,并利用电子部件将场信号进行转换,最终获取沥青路面的平均密度,据此能够分析沥青路面的压实度与均匀性[10-11]。为了研究不同碾压组合工艺对沥青路面压实度的影响,采用PQI380无核密度仪对4个段落进行压实度检测(本次测试以最大理论压实度进行对比)。此外,渗水系数同样是检验沥青路面密实度的一个重要指标,渗水系数越大,说明沥青路面的剩余空隙率或内部的连通孔隙较多,路面压实度与密水性能无法得到充分保证。本次测试在待检区域共采集1 189个无核密度数据,12个渗水系数数据。数据统计见表1,由无核密度仪测试所得的压实度分布如图4所示。

表1 4个碾压段落压实度对比统计分析

图4 不同碾压方案的压实度测试结果

根据压实度测试结果(图4)可知,方案一(钢轮7遍+胶轮2遍)与方案二(钢轮5遍+胶轮2遍)的压实度均值分别为95.23%与95.72%,且整体路段压实度不足(处于91%~93%)的比例分别为14.67%和9%,均低于其余两种碾压组合工艺。此现象说明钢轮碾压次数越多,沥青路面的压实度将略有下降。渗水测试结果(图5)亦表明方案一与方案二的渗水系数(17ml/min和23ml/min)同样远大于其余两种碾压组合工艺(9ml/min和4ml/min)。

图5 不同碾压方案的渗水系数测试结果

分析其原因,主要是由于随着钢轮碾压作用次数增多,沥青混合料的温度在钢轮碾压阶段有所下降,采用胶轮压路机进行碾压的时机也相应延后。在温度较低的情况下,胶轮压路机的搓揉提浆作用将有所降低,即无法再提高路面的压实度,同时使得密水性能也出现一定程度的降低。

3.2 抗滑性能测试

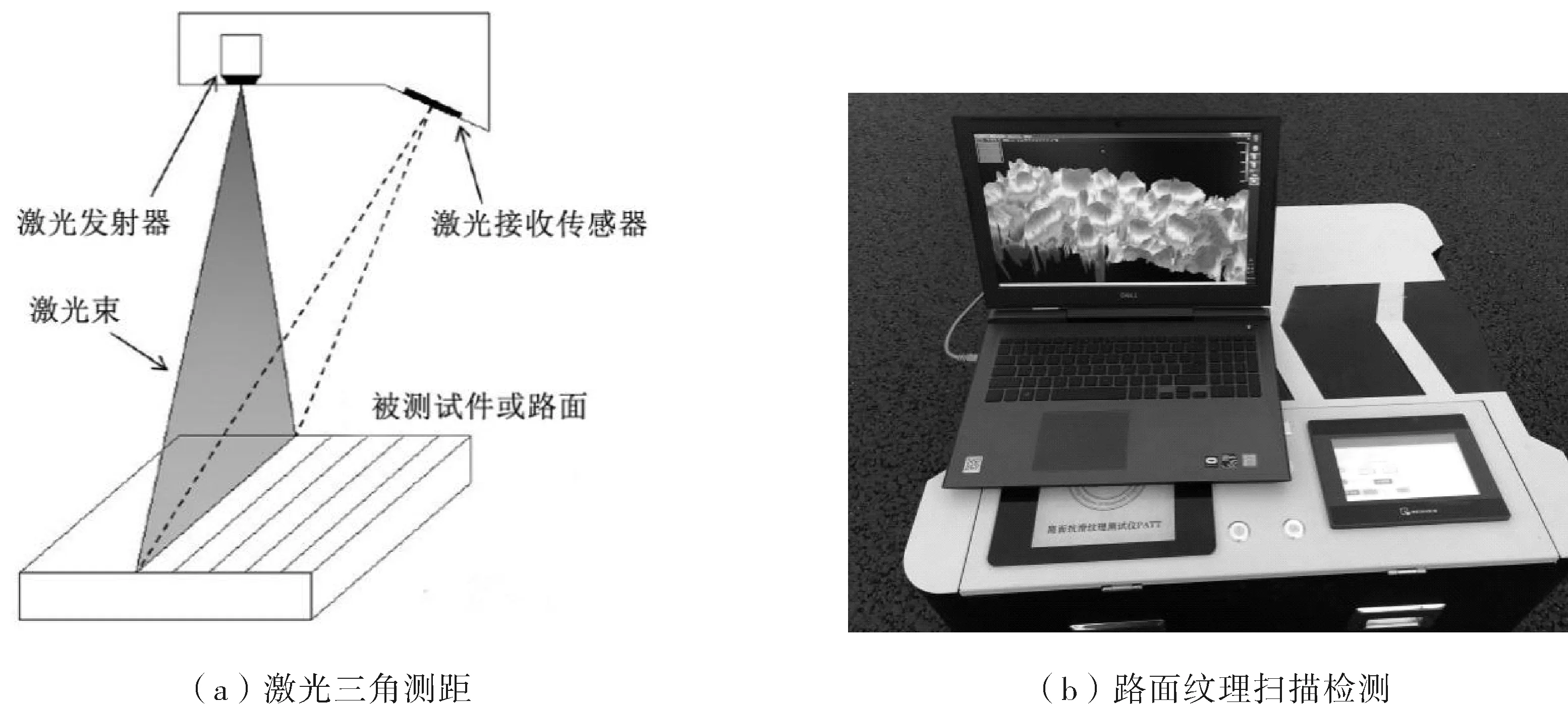

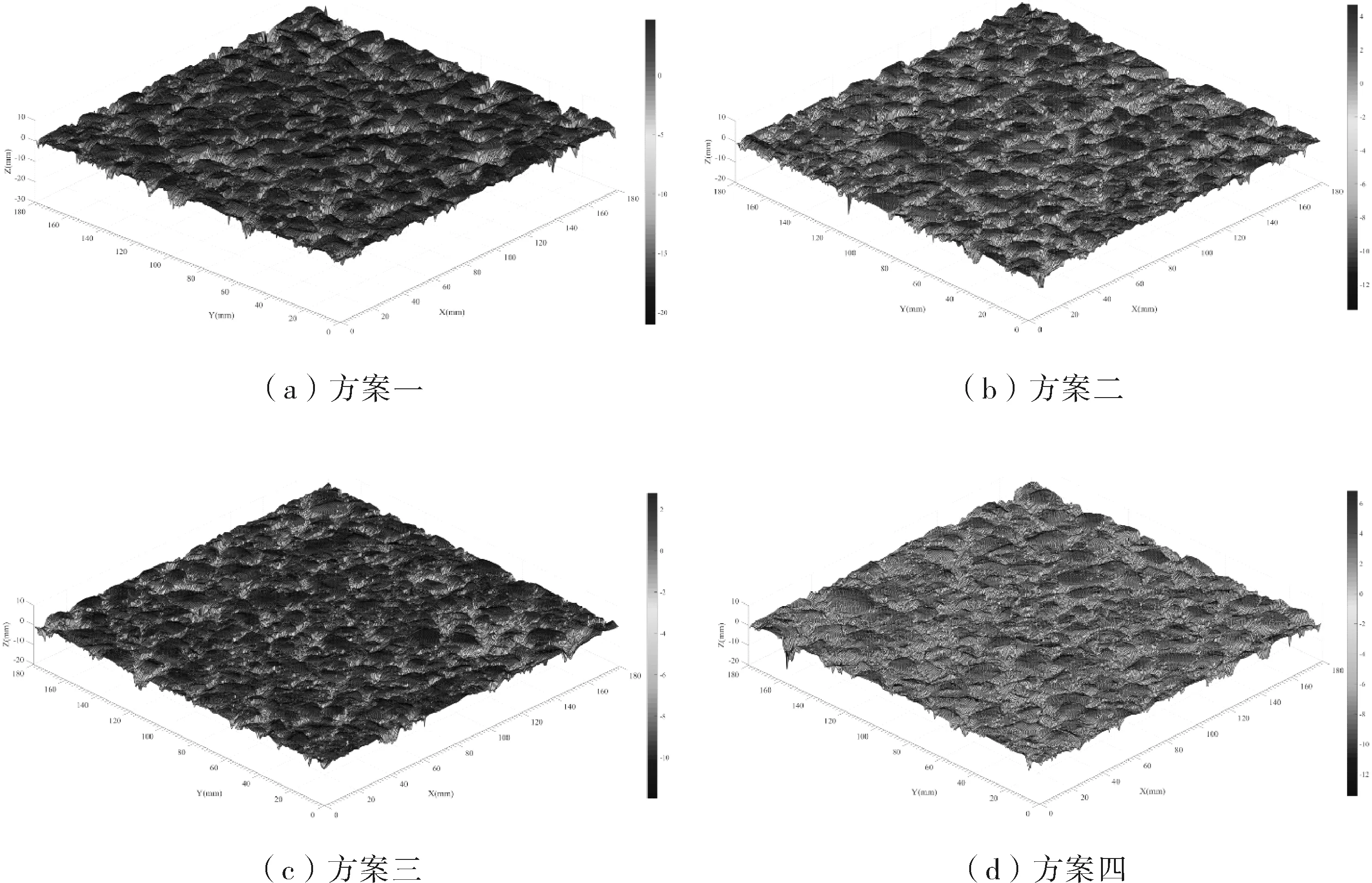

构造深度(TD)是沥青路面抗滑性能验收的基本指标之一,主要用于评价路面的宏观粗糙度与排水性能,一般采用人工铺砂法进行测试,测试结果的准确性受人为影响与试验熟练度影响较大。而平均断面深度(MPD)是目前大面积检测沥青路面宏观纹理的常用参数[12-13],主要通过激光扫描技术(图6),获取路表的轮廓曲线,以100mm为取样长度,将曲线平均分为两段,将每一段的峰值取平均值后,与整段的平均值的差值,即可得到MPD。相比TD指标,基于激光纹理扫描技术的MPD指标克服了人工误差,更能准确反映路表轮廓深度的真实情况。此外,为了更全面地评价沥青路面的抗滑性能,同时开展了摆式摩擦系数和横向力系数的测试。各项指标的检测结果见表2,不同碾压段落的三维轮廓构造如图7所示。

图6 激光纹理扫描技术

表2 路面抗滑性能测试结果

图7 不同碾压段落的三维轮廓构造

由表2可知,TD与MPD指标的测试结果具有良好的一致性:方案一与方案二的构造深度(TD)与平均断面深度(MPD)明显高于方案三与方案四。此外,从图7同样可以发现,方案三与方案四的碾压路段路表存在较厚的沥青胶浆,覆盖了部分表面构造,而方案一与方案四的路表形貌则相对存在更丰富的宏观构造。说明钢轮作用次数增多,采用胶轮碾压的时机越晚,同时随着沥青混合料温度的下降,沥青路面内部的沥青胶浆将愈难被搓揉挤压至路表,有利于表面构造深度指标的提升。

另外,从表2可以发现,除方案四以外,其余三种碾压组合工艺的横向力系数与摆式摩擦系数测试结果均较为接近,分别在66BPN和74BPN左右。方案四的横向力系数和摆式摩擦系数分别为70.14BPN和77BPN,略高于其余三种碾压组合方案。究其原因,可能是因为方案四碾压路段的路表胶浆较多,且尚未经受过多的车辆荷载作用,胶浆与摆式摩擦系数测试仪的橡胶块、横向力系数车的测试轮之间的粘滞效应较强,从而使该方案的测试结果偏大。

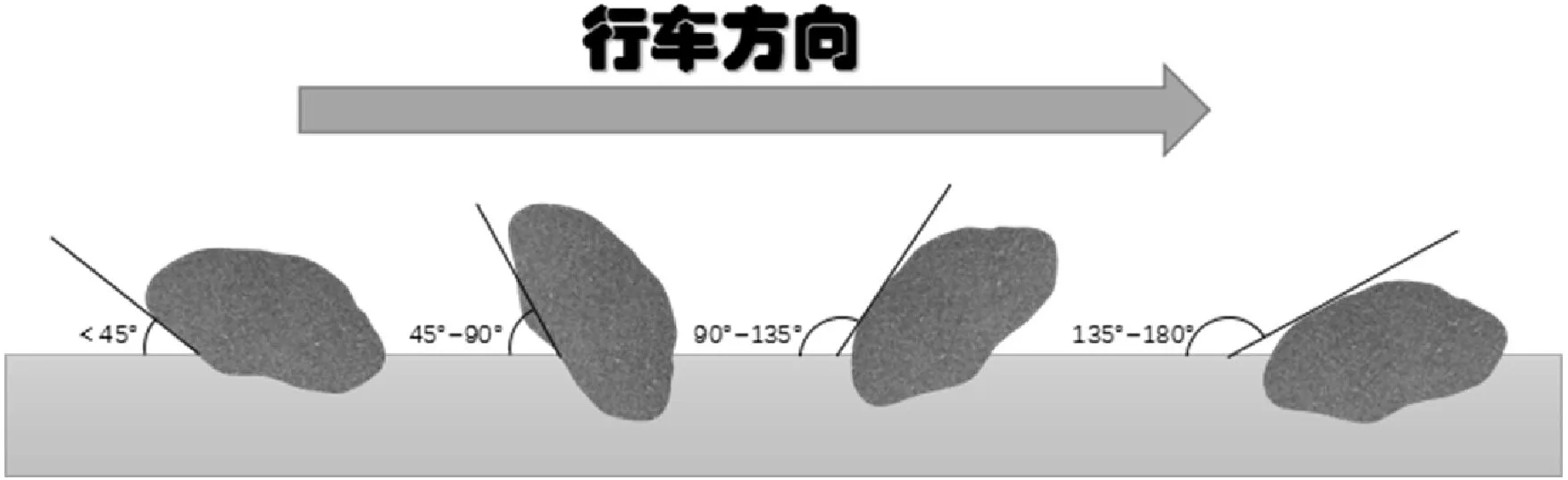

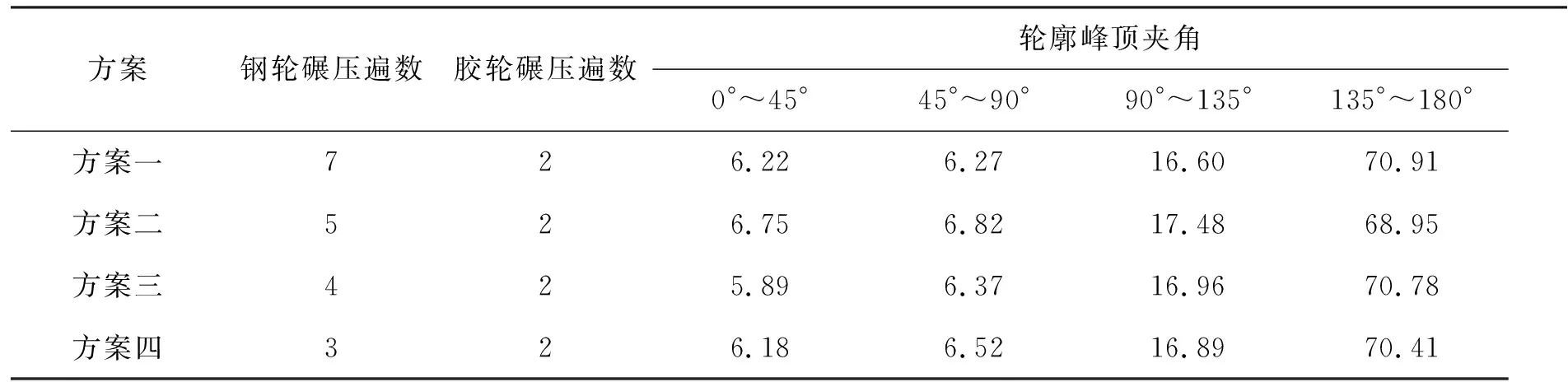

3.3 轮廓峰顶夹角分析

级配设计、施工工艺的不同将影响粗颗粒之间的嵌挤状态,导致路表颗粒呈现不同直立状态(与水平呈直角、锐角、钝角等)和构造形式(图8),从而影响轮胎的抗滑效果[14-15]。尤其是降雨造成路面潮湿的状态下,路表微观纹理的抗滑效应将大幅下降,此时宏观构造与轮胎间的抗滑将成为关键。其中,与路面形成锐角或处于直立状态的颗粒能够提高与轮胎的机械咬合力,增大轮胎的剪切形变,从而提高沥青路面与轮胎直接的摩擦力与粘滞效应。因此,研究不同碾压组合工艺与路表颗粒的宏观轮廓峰顶夹角之间的关系,统计并分析各种状态下的集料颗粒分布概率,对提高沥青路面抗滑性能具有一定意义。本文通过激光纹理扫描并重构路面轮廓构造图的方式,利用计算机编程对颗粒与路面之间的宏观轮廓峰顶夹角进行统计分析,结果见表3。

图8 颗粒与路面之间的宏观轮廓峰顶夹角

表3 颗粒宏观轮廓峰顶夹角分布概率 (单位:%)

由表3可知,四个碾压路段各状态下的颗粒宏观轮廓峰顶夹角分布概率基本一致:小于45°的分布概率基本为6%,处于45°~90°的分布概率基本为6.5%,处于90°~135°的分布概率基本为17%,处于135°~180°的分布概率基本为70.5%。说明在同一级配下,沥青路面表面颗粒与路面的轮廓峰顶夹角与碾压组合作用方式、胶轮压路机的碾压时机并不存在密切的关联性。究其原因,可能是在初压阶段或复压的初始阶段,混合料温度较高的情况下,路表集料颗粒在钢轮压路机的振动碾压作用下发生一定的空间转动与重新排列,并达到稳定嵌挤的状态。因此,复压后半阶段钢轮压路机作用次数的增多与胶轮压路机的搓揉作用,均未对颗粒与路面之间的宏观轮廓峰顶夹角造成影响。

另外,在对四个碾压路段进行巡查时发现,方案一的碾压路段出现较多表面集料被压碎磨光的现象。结合以上分析可知,集料在复压后半阶段已经基本达到骨架嵌挤的状态。在此状态下,若仍然增加采用钢轮振动碾压的次数,很大程度上会对集料的表面棱角甚至集料本身造成破坏,导致表面集料被压碎、磨光,因此,最终综合考虑选择方案三。

4 结语

本文通过借助无核密度仪、激光扫描技术、常规抗滑测试与渗水试验对四类不同碾压组合工艺下的沥青路面进行了压实度与抗滑性能的综合评价,并就碾压组合工艺对沥青路面压实度与抗滑性能的影响进行了研究分析,得出如下结论:

(1)沥青路面施工过程中碾压组合工艺的不同,对沥青路面的压实度与构造深度具有一定的影响。钢轮压路机作用次数越多,胶轮碾压实施的时间越晚,沥青路面的压实度会相对越小,表面构造深度相对越大。

(2)相同实施条件下,不同碾压组合工艺对沥青路面的摆式摩擦系数、横向力系数与集料宏观轮廓峰顶夹角的影响不明显。

(3)激光扫描技术检测得到的构造深度结果与传统铺砂法试验结果一致性较好,能有效区分不同碾压方案的抗滑性能差异。