两级AO-活性炭吸附-高级氧化工艺处理己内酰胺废水工程实例

2021-03-13魏爱书巴德朋

魏爱书, 巴德朋

(1.北京首创股份有限司, 北京 100144; 2.首创爱华(天津)市政环境工程有限公司北京分公司, 北京 100144;3.北京首创股份有限公司北方分公司, 太原 030032)

己内酰胺废水具有组分复杂、 水质水量变化大、 COD 和氨氮浓度高、 微生物毒性大等特点[1-2],其处理难度大, 出水水质不稳定, 运行费用高[3-4]。目前, 国内已有的己内酰胺废水处理项目采用的工艺主要是以AO 工艺为核心的生化处理工艺[5-6]。但由于己内酰胺废水的复杂性, 单纯依靠生化处理工艺, 面临着系统抗冲击能力差, 出水COD 难以长期稳定达标的问题, 而且, 己内酰胺废水处理段后往往设置有双膜回用水处理段, 处理段出水不稳定会对后续膜工艺段造成严重冲击, 导致膜系统寿命快速降低[7-8]。 因此需要依靠组合其他物化处理工艺, 来提高出水稳定性。

臭氧催化氧化工艺利用臭氧分解产生·OH, 其具有氧化能力强、 不产生二次污染等特点; 粉末活性炭比表面积较大, 表面含氧官能团较多, 具有较高的有机物吸附能力和脱色能力。 利用粉末活性炭和臭氧双氧水催化氧化联用工艺对工业废水进行深度处理, 可有效控制出水色度和COD 浓度, 获得较稳定的处理效果[9-12]。

本工程采用两级AO-粉末活性炭吸附-臭氧/双氧水催化氧化联合工艺对己内酰胺废水进行处理, 考察了出水COD、 氨氮和色度的去除效果,以及对后续回用水处理段的影响, 以期为己内酰胺废水处理稳定达标提供参考。

1 工程概况

阳煤集团太原化工新材料有限公司年产20 万t己内酰胺项目, 采用环己酮氨肟化工艺生产环己酮肟, 以环己酮肟为原料, 通过三段重排与气氨中和工艺生产己内酰胺。 为处理生产过程中产生的各类废水, 建设了己内酰胺工段废水处理装置, 设计处理规模为345.5 m3/h, 采用EPC 模式实施。

2 水质水量分析

2.1 进水水质水量分析

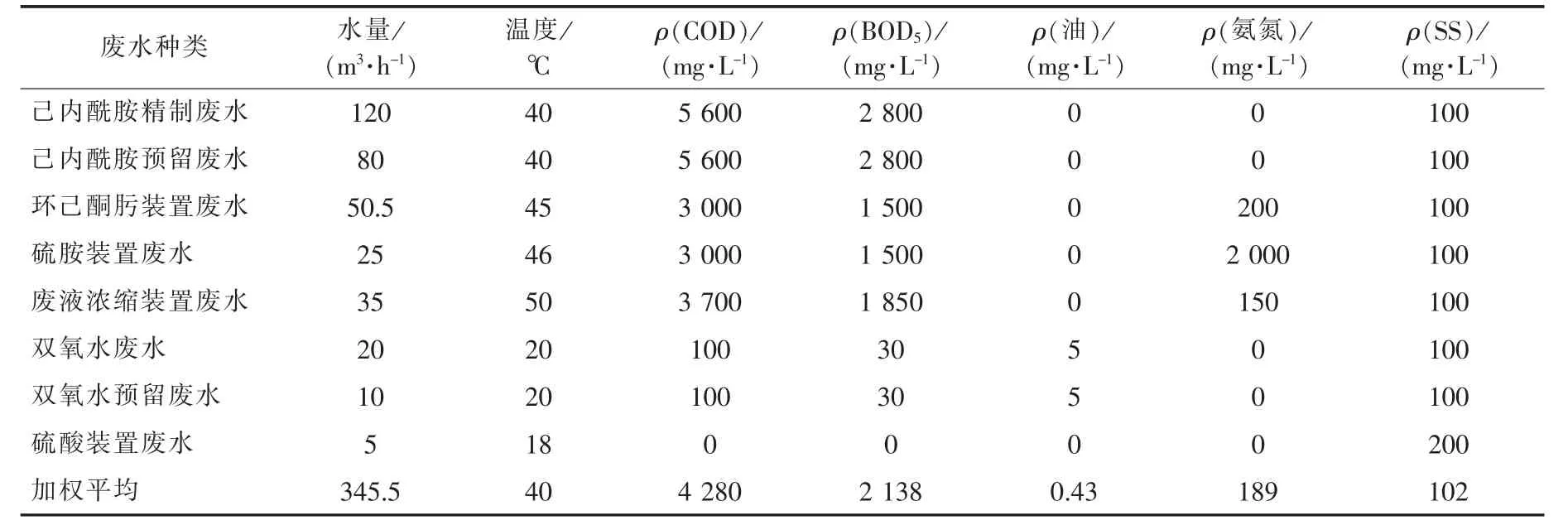

己内酰胺废水来源分别为己内酰胺工段废水、双氧水装置废水和硫酸装置废水, 己内酰胺工段废水又包括己内酰胺精制装置排水、 环己酮肟装置排水、 硫胺装置排水和废液浓缩装置排水, 详细进水水量水质见表1。

表1 进水水量水质Tab. 1 Influent water quality and quantity

从表1 可知, 己内酰胺废水主要污染物质来源于己内酰胺、 环己酮、 硫胺和废液浓缩车间排出的高有机物高氨氮废水, 硫胺装置废水中氨氮质量浓度可达到2 000 mg/L, 进水量占总进水量的7.2%, 对处理系统造成冲击。

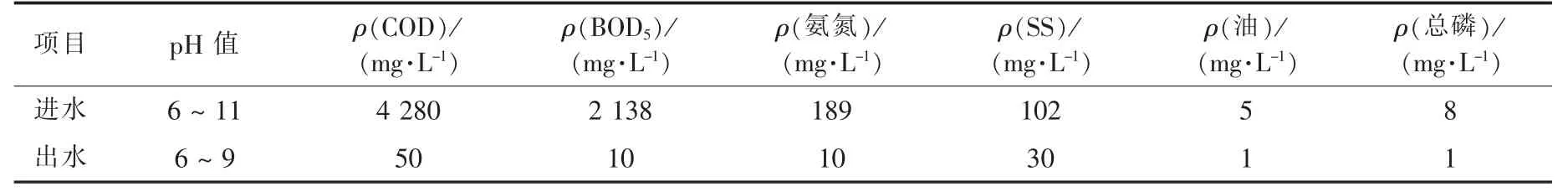

2.2 设计进出水水质

对各股来水的水质水量进行加权平均作为主要依据确定设计进水水质, 根据业主后续回用水处理段的工艺要求, 确定出水水质指标, 设计进出水水质见表2。

表2 设计进出水水质Tab. 2 Design influent and effluent water quality

3 工艺流程

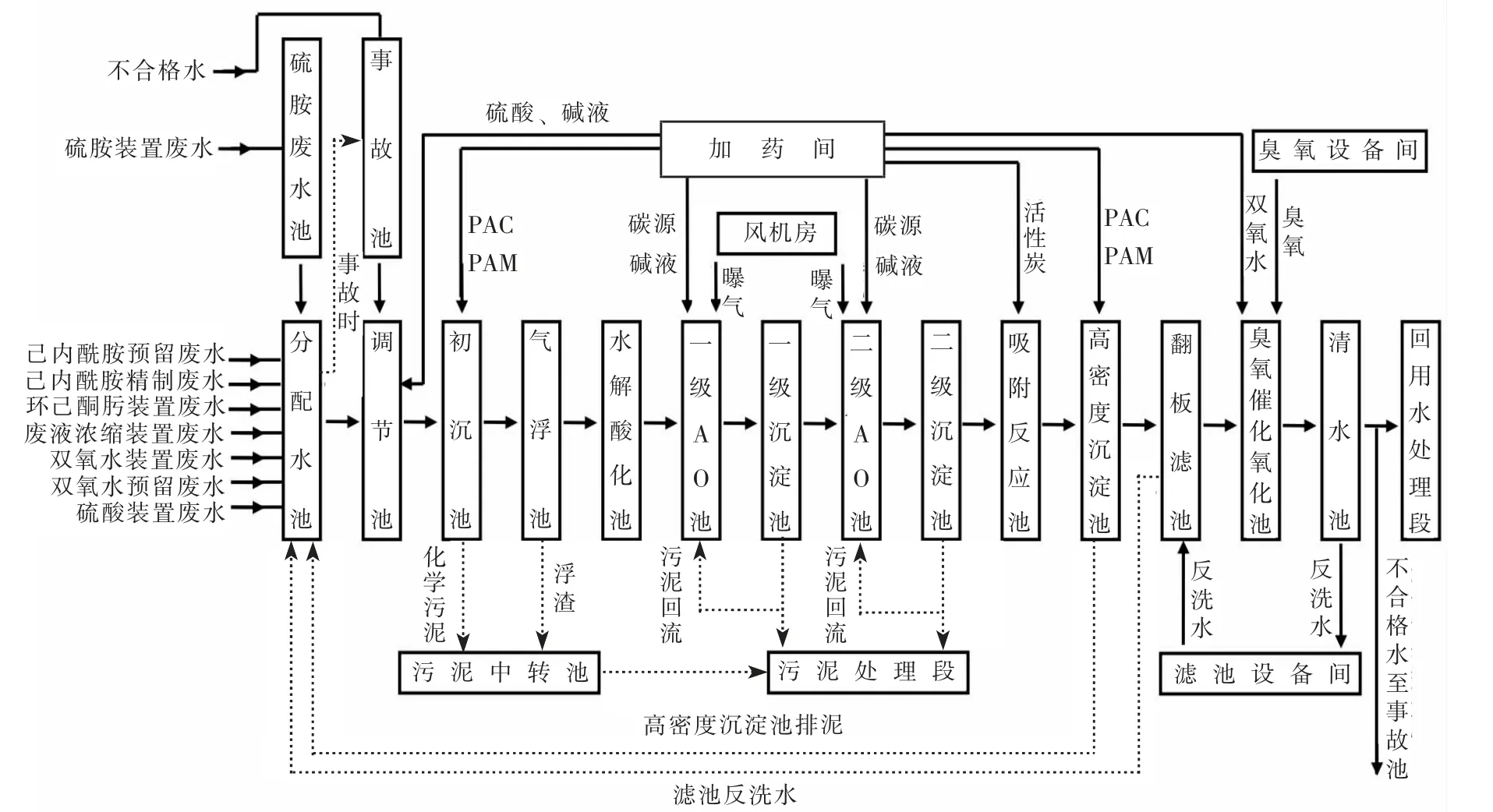

针对高氨氮的硫胺装置废水, 预处理段设置了硫胺废水池, 进行预曝气吹脱去除部分氨氮,减轻后续工艺的氨氮负荷。 其余装置来水先进入分配水池, 正常进水时流向调节池, 进水超标时流向事故池。 针对进水偏碱性的问题, 通过在调节池内投加酸液, 实现pH 值的调节。 由于化工废水水量和水质变化大, 设置停留时间较长的调节池, 完成进水的均质均量。

在前处理段的初沉池中投加PAC 和PAM, 对SS 和COD 等主要污染物进行初步处理。 气浮池用来去除进水中的油类物质, 同时进一步去除SS。

在生化处理段的主体工艺选择上, 重点考虑解决高有机物和高氨氮负荷的问题。 水解酸化工艺的主要作用是将大分子的有机物分解为小分子的有机物, 提高废水中难降解有机物的的可生化行[6], 因此来水首先进入水解酸化池, 提高后续生化工艺段对难降解COD 的去除能力。 两级AO 工艺具有脱氮效率高、 碳源利用充分、 耐冲击负荷的特点; 同时, 有研究表明, 尽管己内酰胺废水COD 浓度较高, 但m(BOD5)/m(COD)也较高, 废水中易生化降解的有机物占了较大比重, 通过两级AO 可实现COD 的大幅度去除[9]。 因此, 采用两级AO 工艺不仅可以增强生物除氮作用, 减少碳源和碱度的投加, 同时可实现高浓度COD 的去除。

深度处理段工艺设计主要考虑己内酰胺废水中存在的己内酰胺、 苯和甲苯等难降解且有生物毒性的有机物, 生化段出水COD 要稳定达标较为困难的问题。 研究表明, 利用粉末活性炭吸附处理后,化工废水中的有机物类型明显减少, 特别是对苯、萘及杂环类物质去除效果较好, 对废水中难降解的大分子物质也有较好的去除效果[10]。 因此, 生化段出水进入活性炭吸附反应池对难生物降解COD 进行吸附, 有效控制出水COD 指标。 同时, 有研究表明, 采用臭氧氧化工艺时, 当臭氧的投加量为30 mg/L 时, COD 去除率可达到37.4%, 而且对出水色度控制效果好, 当采用催化臭氧氧化时比单独臭氧氧化可减少臭氧投加量[11-12]。 因此, 在工艺段最后采用臭氧/双氧水催化氧化, 在控制出水色度的同时, 进一步对难降解COD 进行去除, 确保出水COD 指标稳定。 由于后续回用水处理段为膜系统,对己内酰胺废水处理装置出水SS 有一定要求, 深度处理段设置了翻板滤池对出水SS 进行有效控制。

根据进水的特点和业主对出水的水质要求, 综合上述分析采用相应的工艺技术措施, 形成如图1所示的处理工艺流程。

图1 工艺流程Fig. 1 Process flow

4 主要构筑物设计参数

(1) 调节池。 1 座, 土建尺寸为32.0 m×17.9 m×5.5 m, 停留时间为8 h。 设潜水搅拌机2 台, 叶轮直径为640 mm, 功率为4.5 kW; 进水提升泵3台, 流量为180 m3/h, 扬程为4 m, 功率为7.5 kW。

(2) 初沉池。 1 座2 格, 单格沉淀区土建尺寸为25.0 m×4.6 m×3.3 m, 混凝絮凝反应时间为18 min, 沉淀区表面负荷为1.5 m3/(m2·h)。 设混凝搅拌机1 台, 叶轮直径为400 mm, 功率为3.0 kW;絮凝搅拌器3 台, 叶轮直径为1 500 mm, 功率分别为1.0、 0.75、 0.55 kW; 桁车刮泥机2 台, 功率为1.5 kW, 宽度为4.2 m。

(3) 气浮池。 2 座, 钢筋混凝土池体, 单座分离区土建尺寸为10.3 m×3.5 m×2.6 m, 反应区停留时间为15 min, 分离区表面负荷为4.8 m3/(m2·h), 有效水深为2.2 m。 配套涡凹气浮机1 台, 流量为300 m3/h, 电机功率为12.55 kW; 链条式刮泥机1 台, 功率为0.55 kW。

(4) 水解酸化池。 1 座2 格, 单格土建尺寸为28.4 m×25.0 m×5.5 m, 停留时间为20 h。 每格设潜水搅拌器2 台, 功率为7.5 kW。 加盖密封, 臭气由厂区内除臭系统处理。

(5) 一级AO 池。 1 座, 缺氧段土建尺寸为57.0 m × 10.0 m × 5.5 m, 好氧段土建尺寸为57.0 m ×22.0 m×5.5 m, 缺氧段停留时间为8 h, 好氧段停留时间为16 h。 污泥负荷为0.145 kg[BOD5]/(kg[MLSS]·d), 污泥浓度为3.5 g/L, 硝化液回流比为400%。 缺氧段设潜水搅拌器3 台, 叶轮直径为800 mm, 功率为1.5 kW; 穿墙套筒式硝化液回流泵2 台, 流量为1 400 m3/h, 功率为7.5 kW; 好氧段设潜水推流器3 台, 叶轮直径为2 200 mm, 功率为4.0 kW; 旋流曝气器70 支, 通气量为1.2 m3/(h·支)。

(6) 一级沉淀池。 1 座, 周边进水矩形沉淀池, 土建尺寸为21.75 m×12.25 m×5.90 m, 表面负荷为1.70 m3/(m2·h), 污泥回流比为100%。 设桁车式刮泥机1 台, 宽度为11.25 m, 功率为0.75 kW; 潜水式污泥回流泵2 台, 流量为180 m3/h,扬程为4 m, 功率为3.0 kW; 潜水式剩余污泥泵2台, 流量为10 m3/h, 扬程为10 m, 功率为0.75 kW; 潜水式一级提升泵3 台, 流量为180 m3/h,扬程为4 m, 功率为3.0 kW。

(7) 二级AO 池。 1 座, 缺氧段土建尺寸为57.0 m×13.0 m×5.5 m, 好氧段土建尺寸为57.0 m×30.0 m×5.5 m, 缺氧段停留时间为10 h, 好氧段停留 时 间 为22 h。 污 泥 负 荷 为0.15 kg[BOD5]/(kg[MLSS]·d), 污泥浓度为3.5 g/L, 硝化液回流比为400%。 缺氧段设潜水搅拌器3 台, 叶轮直径为800 mm, 功率为1.5 kW; 穿墙套筒式硝化液回流泵2 台, 流量为1 400 m3/h, 功率7.5 kW; 好氧段设潜水推流器3 台, 叶轮直径为2 200 mm, 功率为4.0 kW; 旋流曝气器100 支, 通气量为1.2 m3/(h·支)。

(8) 二级沉淀池。 1 座, 周边进水矩形沉淀池, 土建尺寸为31.75 m×12.25 m×5.90 m, 表面负荷为1.09 m3/(m2·h), 污泥回流比为100%。 设桁车式刮泥机1 台, 宽度为11.25 m, 功率为0.75 kW; 潜水式污泥回流泵2 台, 流量为180 m3/h,扬程为4 m, 功率为3.0 kW; 潜水式剩余污泥泵2台, 流量为10 m3/h, 扬程为10 m, 功率为0.75 kW; 潜水式一级提升泵3 台, 流量为180 m3/h,扬程为4 m, 功率为3.0 kW。

(9) 吸附反应池。 1 座, 土建尺寸为6.0 m ×6.0 m×5.1 m, 停留时间为30 min, 活性炭投加量为100~500 mg/L。 设折桨搅拌机1 台, 电机功率为5.0 kW。

(10) 高密度沉淀池。 1 座2 格, 混凝絮凝反应时间为30 min, 沉淀区表面负荷为3.5 m3/(m2·h), 单格沉淀区尺寸为7.0 m×7.1 m×6.8 m, 沉淀区总面积为99.4 m2。 设混凝搅拌机2 台, 叶轮直径为1 000 mm, 功率为4 kW; 絮凝搅拌器2 台,叶轮直径为1 700 mm, 功率为5.5 kW; 中心传动刮泥机2 台, 电机功率为0.75 kW; 污泥螺杆泵4台, 流量为15 m3/h, 扬程为30 m, 功率为5.5 kW。

(11) 翻板滤池。 1 座2 格, 单格过滤区尺寸为5.35 m × 5.35 m × 5.75 m, 表 面 负 荷 为6.0 m3/(m2·h)。 设气动翻板阀2 台。

(12) 臭氧/双氧水催化氧化池。 1 座2 格, 每格2 段, 总停留时间为2.1 h, 两段池容分配比例为6 ∶4。 臭氧投加量为20~25 mg/L, 双氧水投加量为0.6~0.8 mg/L, 设臭氧发生器2 台, 每台臭氧产量为10 kg/h。

(13) 清水池。 1 座, 土建尺寸为14.0 m×10.0 m × 5.0 m, 停留时间为2 h, 有效容积为650 m3,有效水深为4.7 m。

5 工程运行效果

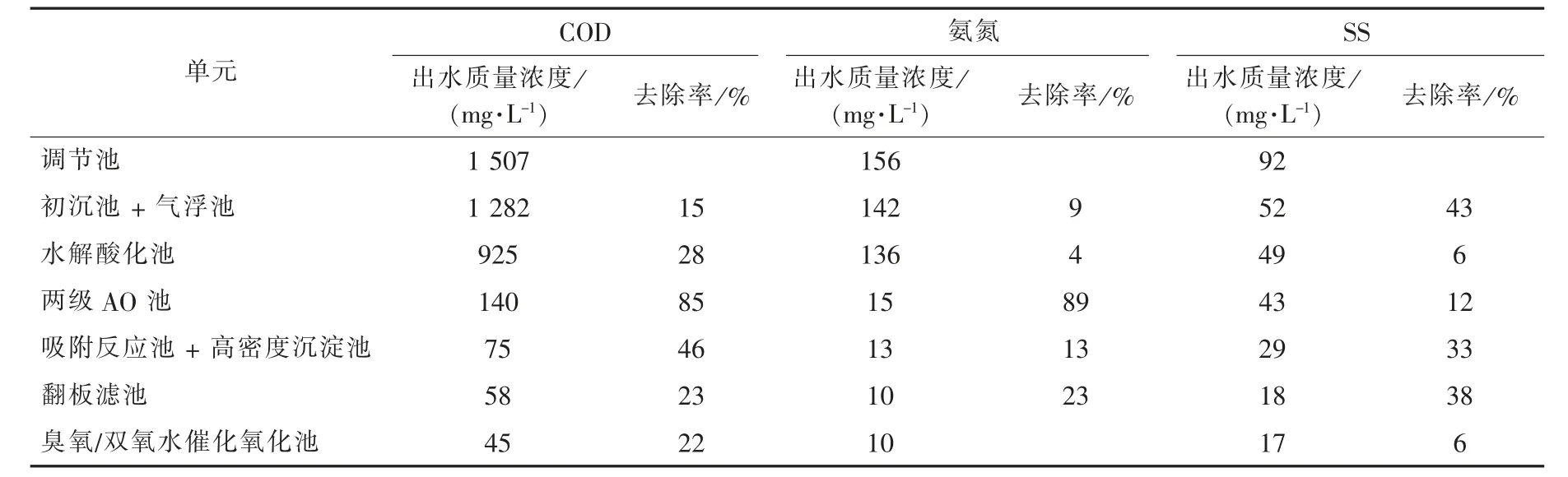

己内酰胺废水处理装置稳定运行期间, 主要出水污染物指标满足下游回用水处理段进水要求。 经过调节后, 进水COD 平均质量浓度为1 507 mg/L,出水COD 平均质量浓度为45 mg/L, COD 平均去除率为97%; 进水氨氮平均质量浓度为156 mg/L,出水氨氮平均质量浓度为10 mg/L, 氨氮平均去除率为94%; 进水SS 平均质量浓度为92 mg/L, 出水SS 平均质量浓度为17 mg/L, SS 平均去除率为82%。 主要单元的污染物去除效果见表3。

5.1 对COD 去除效果

在水解酸化段COD 的去除率均值达到了28%,虽然数值上下降较少, 但水解酸化段起到了将大分子有机物分解为小分子有机物, 使后续两级AO 段对COD 的去除能力得到加强的作用。

表3 主要单元污染物去除效果Tab. 3 Pollutants removal effect of main process units

两级AO 段进水COD 去除率达到85%。 尽管两级AO 生化段总停留时间较长, 但难降解的COD去除效果有限, 出水很难达到100 mg/L 以下。

通过向吸附反应池投加粉末活性炭, 对难降解COD 进行吸附, 在高密度沉淀池内将吸附饱和的活性炭排出, 从而将出水COD 的质量浓度降至100 mg/L 以下。 最后经过臭氧/双氧水催化氧化池处理后, 出水均值为45 mg/L, 可达到后续回用水处理段进水ρ(COD)≤50 mg/L 的要求。

5.2 对氨氮的去除效果

工程运行期间, 进水氨氮的质量浓度在部分时段仍可达350 mg/L 左右, 高于设计水质的190 mg/L, 需氧量高于设计值, 同时由于部分曝气管发生堵塞等问题, 导致池内溶解氧质量浓度小于2 mg/L。研究表明, 当溶解氧质量浓度低于2 mg/L 时, 溶解氧将成为硝化反应的限制性因素[13]。 这导致两级AO 的氨氮去除率相对已有工程实例较低[13-14], 整个系统出水氨氮稳定达标性能较差, 后续需进行曝气系统改造。

5.3 对SS 的去除效果

系统设置的高密度沉淀池+翻板滤池可以对出水SS 进行有效控制。 为去除COD, 向吸附反应池投加了200 目的粉末活性炭, 调试过程中出现活性炭穿透滤层的现象, 导致出水SS 偏高。 研究表明:当滤池前投加的活性炭为200 ~300 目时滤层穿透现象明显, 当活性炭为100 ~120 和150 ~200 目时滤层穿透现象较弱, 滤池对粒径相对较大的粉末活性炭截留效果较好[15-16]。 粉末活性炭粒径的选择需要平衡粉末活性炭吸附能力和滤池穿透的问题,适当选择粒径较大的粉末活性炭, 防止出现出水SS 不达标的情况。

6 投资与运行成本

本工程规模为345.5 m3/h, 总投资为5 000 万元, 其中建安工程费为3 255 万元, 设备购置费为1 625 万元, 其他费用120 万元。 直接运行成本为4.01 元/m3, 其中电费2.06 元/m3, 药剂费1.89 元/m3, 人工费0.06 元/m3。

7 结语

(1) 采用两级AO-粉末活性炭吸附-臭氧/双氧水催化工艺对己内酰胺废水进行处理, 系统对COD、 氨氮和SS 的去除率分别为97%、 94%和82%, 出水水质达到后续回用水处理段进水要求。

(2) 粉末活性炭吸附和臭氧/双氧水催化工艺对己内酰胺废水中难降解COD 有较好的处理效果,出水COD 较稳定。

(3) 己内酰胺废水处理工艺中, 粉末活性炭投加点位于滤池前时, 可能出现粉末活性炭穿透滤层的现象, 粉末活性炭粒径的选择需考虑吸附去除COD 和穿透滤层出水SS 上升的问题。