火电厂超滤系统控制策略的改进与优化

2021-03-13叶宁宋美艳常威武田爽

叶宁, 宋美艳, 常威武, 田爽

(西安热工研究院有限公司, 西安 710054)

超滤作为反渗透的预处理手段, 在火电行业的应用越来越广。 相比较传统的过滤方式, 超滤系统具有更节能、 更节省空间、 更易扩展, 而且出水水质更稳定的特性[1]。 当超滤系统进入常规反洗或加药反洗时, 根据现有的控制方案, 多采用比较值方法, 或根据功能块执行顺序相互闭锁实现优先级功能, 实现优先反洗或加药反洗的控制。 该控制方案中通过长时间的周期运行会造成优先级最高的系统常规反洗或加药反洗次数持续增加, 而优先级低的系统常规反洗或加药反洗次数降低。

针对超滤反洗的问题现状, 提出了逻辑修改方案, 并在原有的基础上设计了更精细化、 更有效的控制方式。 当多套超滤系统周期制水后进入常规反洗或加药反洗的过程中, 若在同一个DCS 执行周期内有多套设备同时进行常规反洗或加药反洗, 确认优先级最高级别, 并按照“先来先洗”的原则进行控制。

1 超滤反洗优先级排队逻辑优化

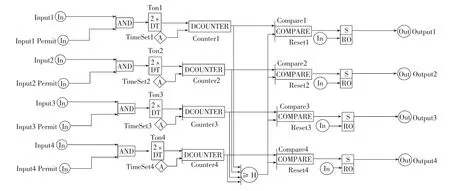

超滤系统运行状态包括: 运行→周期反洗→运行, 超滤一般进行若干周期的水反洗(BW)后,要进行一次加药的加强反洗(CEB)[2]。 多套超滤不允许2 台及以上同时进行加强反洗, 当1 套设备进行加强反洗时, 剩余的多套设备按照先到先洗的原则进行排队等待。 加强反洗的超滤设备必须等到其余的水反洗超滤设备都完成后再进行, 等待时则保持产水状态。 本文以4 套超滤为例, 原有的4 套超滤反洗优先级排队控制逻辑设计如图1所示。

图1 原有超滤系统反洗优先级逻辑Fig. 1 Original ultra-filtration system backwashing priority logic

原有的逻辑设计中利用COUNTER(计数)进行累计, 并通过HISELECT(最大值选择)进行最大值输出, 再根据COMPARE(比较)比较后输出为“1”的数字量, 每次只输出一个最大值确保输出唯一性。 但在超滤系统实际长期运行中, 发现在同一个周期内(200 ms), 由于DCS 时序性扫描问题导致在4 套超滤设备COUNTER 时有可能同时进行累计, 那后续COMPARE 比较后就会出现4 套设备同值的情况, 那么会产生输出同时为“1”的情况。 一旦发生2 套以上的超滤设备进入反洗, 就会导致超滤杂质无法完全冲洗, 长时间相互作用会导致相关物质沉积附着在设备中, 影响出水浊度[3-5]。 甚至因反洗过程中投加盐酸、 液碱、 杀菌剂的浓度不足, 无法保证超滤产水的SDI, 导致有机物、 微生物在超滤膜内滋生, 产水余氯增加[3-5]。 这种情况下, 就需要运行人员手动干预超滤制水过程, 避让开这200 ms 的扫描周期。 这种操作不但降低了超滤系统的利用率与制水量, 而且增加了制水成本,影响机组安全稳定运行[3-4]。

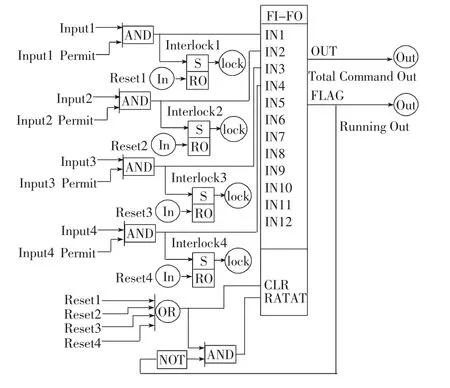

在新的逻辑优化中, 采用FIFO(堆栈)功能块对其进行优化处理, FIFO 算法提供基本的先入先出操作, 任何16 位输入由0 转换成1 的变化都会按转换顺序保留。 RATAT(判断)是FIFO 输出的控制条件, 只有当RATAT 发生由0 转换成1 的转换时, OUT 值才会发生变化。 OUT 值为输出值, 即RATAT 每发生由0 至1 的转换, 最早存入FIFO 的输入号将被从内部存储器清除, 且该值被写入到输出OUT, 当CLR(清除)由0 转换成1 时, FIFO 及OUT 的记录的数据将被清除[6]。 优化后超滤系统反洗优先级逻辑如图2 所示。

图2 优化后超滤系统反洗优先级逻辑Fig. 2 Optimized ultra-filtration system backwashing priority logic

当在同一个周期内有多个输入“1”时, OUT 记录模拟量输出值只记录有且唯一输出值, 只有当RATAT 信号由0 转换成1 时, 才能将其输出值进行复位, 进行下一个输入值记录[6], 从而彻底避免了同一扫描周期内同时输出多值的情况。

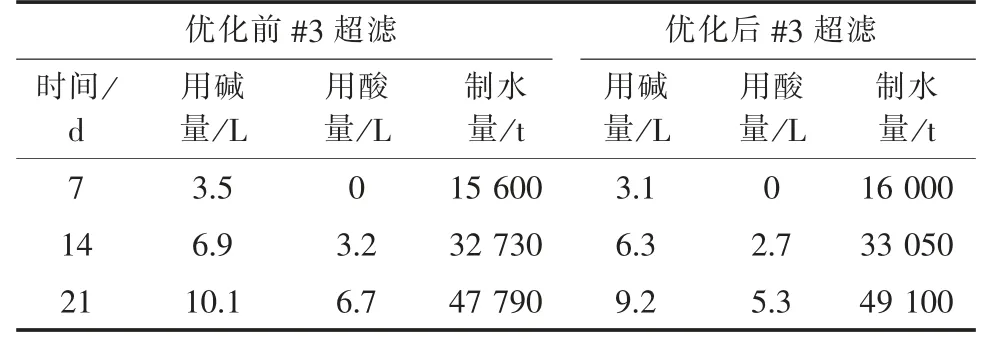

每套超滤制水量为120 m3/h, 每套超滤每天的净制水周期约为50 次, 实际运行时间约为20 ~21 h, 每次反洗水量约为1.2 ~1.5 m3。 一般10~12 次水反洗后进行一次加强反洗, 加强反洗时间约为40 s。加强反洗时, 一个加强反洗周期加药时间大约为0.016 h, 加药量约为1.2 L; 当进行20 次加碱洗时需要进行一次加酸洗。 加酸量为2 ~3 L/h, 加碱量为2 ~3 L/h, 加次氯酸钠为170 ~180 L/h。 在记录了超滤系统的长期运行参数后, 可以说明本次超滤系统逻辑优化取得了比较好的效果[7-8]。 逻辑优化前后药品用量对比如表1 所示。

表1 逻辑优化前后药品用量对比Tab. 1 Chemical dosage comparation before and after logic optimization

2 超滤系统生水加热的逻辑优化

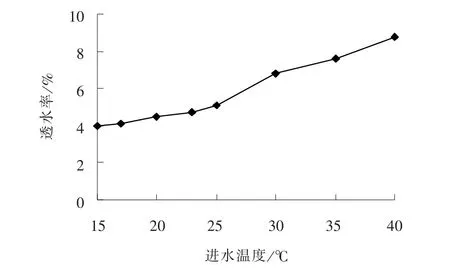

原有的超滤系统对生水的加热温度没有精细化控制, 只是大概控制在20 ℃左右。 经过长期运行后发现, 由于浓差极化的影响, 膜的实际截留率要远小于厂家给定值[9-11]。 考虑到超滤膜的性能评价指标为纯水透水率、 截留率和pH 值及允许使用温度、 操作压力[9-11], 在其余条件基本保持不变的情况下, 进水温度对膜的透水率有显著的影响, 如图3 所示。

从收集的运行数据来看, 该火电机组的超滤设备进水温度在25~30 ℃之间时, 透水率会有明显的提升, 斜率增大。 在25 ℃之前水温升高1 ℃, 透水率约增加2%。 同时考虑到膜的使用寿命和外壳体的使用材料, 超滤膜的长期使用温度不得超过40℃, 否则可能导致膜性能的裂化和膜寿命缩短[9-11]。本次生水加热控制温度定为25 ℃。

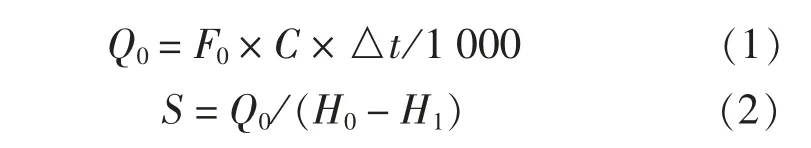

加热用蒸汽量计算: 加热器入口需生水量约为450 t/h, 冬季气温条件下(约3 个月), 按从5 ℃加热到25 ℃考虑, 温升20 ℃, 本期供热蒸汽压力P 为1.4 MPa, 温度T 为303.6 ℃, 可按照以下公式计算:

图3 水温对超滤系统透水率的影响Fig. 3 Effect of water temperature on permeable rate of ultrafiltration system

式中: Q0为被加热水吸收热量, kJ/h; F0为生水的流量, t/h; S 为加热用蒸汽量, t/h; △t 为被加热水温升, ℃; C 为水的质量比热, 常数为4.204 kJ/℃; H0为加热蒸汽初焓, 经查询焓值为3051.59 kJ/kg; H1为加热后蒸汽初焓, 经查询焓值为251.15 kJ/kg。

将上述常数带入公式可知, 所需要的加热蒸汽量为S =13.5 t/h。

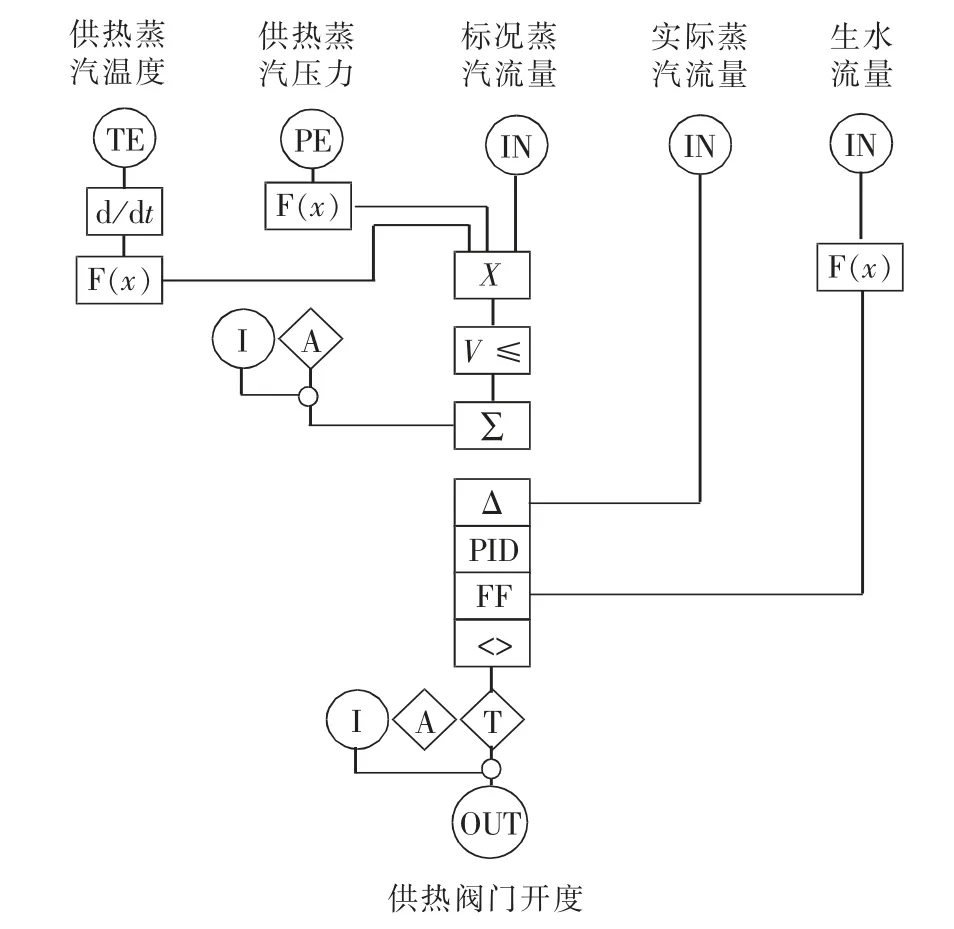

在控制中默认上段所述工况为理想工况, 而根据上述公式可以得到理想工况下所需蒸汽量。 供热蒸汽温度的微分量及供热蒸汽的压力分量, 作为理想蒸汽流量的修正值, 就可以得到所需的动态蒸汽流量设定值。

动态调节超滤前混合加热器的辅助蒸汽调节阀, 可以达到控制超滤进水温度在25 ℃左右的目的。 在设备实际运行中, 进一步考虑到运行测量的误差问题, 并且生水流量的大幅度变化对控制有不可避免的扰动和较大的迟延性, 对精确控制都带来了不可预知的误差。 因此在长期观察后, 利用生水流量经过死区限制修正后作为控制输出的前馈, 同时为动态蒸汽流量设定值增加了经验偏置, 在消除生水流量大幅度变化对进水温度控制影响的同时,增加了进水温度控制的自学习性, 振荡后可以快速恢复。

水温控制PID 的逻辑方案如图4 所示。

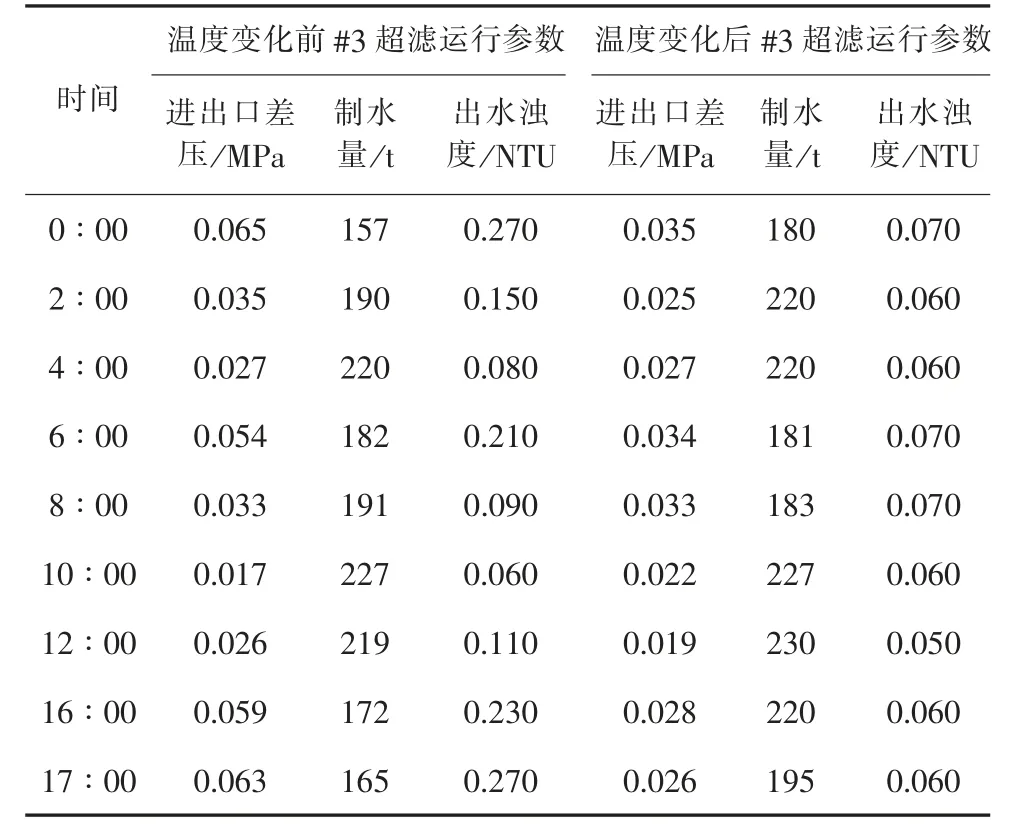

在进水温度控制逻辑优化后, 制水记录表明优化取得了一定的效果, 如表2 所示。

图4 水温控制PID 的逻辑方案Fig. 4 Water temperature control PID logic program

表2 PID 水温控制对制水量的影响Tab. 2 Effect of PID water termperature control on waterproduction

3 总结与展望

(1) 采用改进后的控制策略可确保全自动超滤系统高效可靠运行, 不仅提高制水效率降低酸碱用量, 且在经济效益方面有所提高和改善; 同时降低操作运行人员的工作强度, 提高生产效率;且该控制策略可适用于其他多套母管制系统控制要求, 如电除尘多电场输灰系统。

(2) 在运行过程中, 需及时根据水质变化情况、 仪表数值监督分析, 及时调整运行参数、 反洗次数及加药量, 以确保制水量最优化。

(3) 若能再对给水泵、 仪表、 阀门等开展智能化应用, 对其参数进行二次开发及管理, 对该系统的各项故障进行预警分析, 加强报表统计、 趋势分析等功能, 可加快该系统的数字化、 智能化进程,为实现智能化电厂奠定基础。