轧机工作辊磨削振纹检测与控制

2021-03-13王庆军何彦杰孙熙钊

王庆军 何彦杰 孙熙钊

(1.中钢集团邢台机械轧辊有限公司,河北054025;2.轧辊复合材料国家重点试验室,河北054025)

轧机工作辊是钢材生产中的重要大型工具和消耗品,是轧机的重要关键部件。工作辊良好的磨削表面质量是高质量板带材轧制的前提保证。板带材轧制生产过程中,尤其是薄带材轧制过程中,带材表面会经常出现一种明暗相间、与带材运动方向垂直的条纹,这种表面缺陷称为振动纹。影响带材振动纹的因素很多,国内外钢铁生产实践表明,除了轧机及辊系因素外,另一重要因素是辊身表面有横纹的轧辊在轧制或平整时又把横纹传递到了带材上,使带材表面产生振动纹缺陷,并且轧制板带材厚度越小,这种影响越明显。振动纹的产生对轧钢生产主要有两方面的不利影响:一是难以满足用户对板带材表面质量的要求;二是增加了轧机换辊次数,降低了轧钢生产效率。

研究资料表明,有振动纹的带钢表面上存在着两种波,一种是厚波,另一种是形波。实际带钢振动纹就是由这两种波以不同的周期和不同的波峰复合而成。波峰间距在5~40 mm之间,以20~30 mm间距为多;而波峰在0.3~3.0 μm之间,最大可达10 μm。轧辊表面磨削振纹对带钢表面振动纹的影响有如下特点:一是当轧辊振纹峰峰值<0.5 μm时,不会在带钢表面产生振动纹;二是带钢表面振动纹的条纹间距与轧辊表面磨削振纹相同,并且不随轧制速度变化而改变。

在轧辊磨削加工过程中,由于受到磨床、砂轮、磨削工艺、砂轮修整、磨削液、轧辊材质等多种因素的影响,经常会产生一些磨削缺陷,如振纹(振痕)、螺旋纹、拉毛(短划伤)、磨削烧伤、粗糙度差、辊面锥度(稍度)等。这些磨削缺陷不同程度地影响轧辊上机使用及效果,严重的甚至造成板材的质量等级下降,其中对轧材表面质量影响最大的是磨削振纹。图1为钢板上的振纹。

图1 钢板上的振纹Figure 1 Chatter marks on steel plates

1 磨削振纹的表现形式及特点

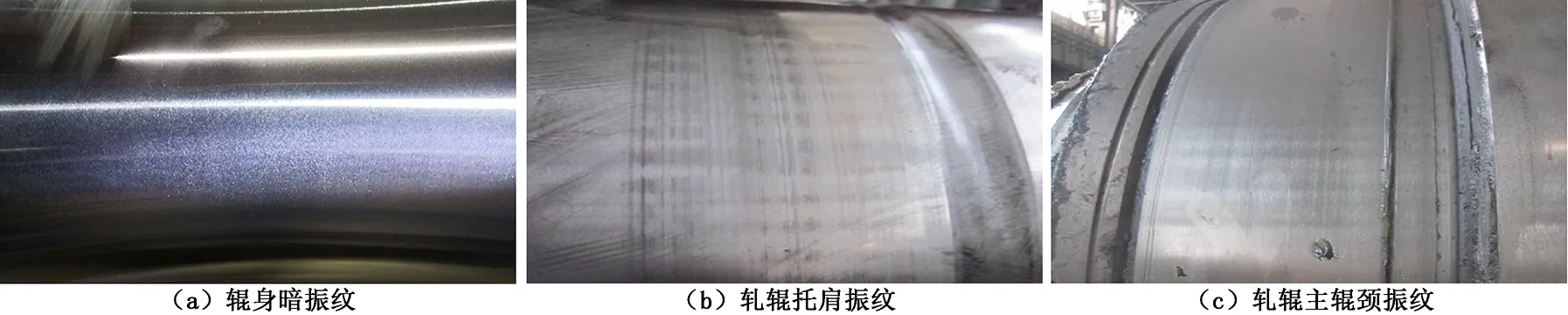

磨削振纹,有的称为振痕、振动纹,是指轧辊外圆表面沿轴向分布、长短不一、宽窄不同、间距均匀、明暗相间的规则或不规则明暗纹路,是轧辊磨削中最常见的磨削缺陷。这些纹路有的在自然光照状态下即可明显看到,有的则不能直接看到。自然光下目测能够看到的称为明振纹;自然光照状态下目测看不到,需采取特殊处理或手段才能看到的振纹称为暗振纹,这些通称为磨削振纹。暗振纹不容易观察检测,特别是较轻的暗振纹需要有经验的磨工和检测人员认真仔细观察才能发现。

轧辊磨削振纹一般容易发生在表面粗糙度要求高、精度高的辊身、托肩、主辊颈等部位,如图2所示。

图2 轧辊磨削振纹Figure 2 Roll grinding chatter marks

由于工作辊辊身与板带轧材接触,直接影响板带轧材表面质量,辊身磨削振纹会被重视而得到较好控制。而工作辊托肩和主辊颈由于不与板带轧材接触,仅作为钢厂轧辊磨削的托磨基准,其表面的磨削振纹则容易被轧辊生产厂家忽视。但是对于高等级板材轧机工作辊的磨削和轧制也会产生严重影响,造成辊身振纹的产生和轧机振动。轧辊辊身以及托肩、主辊颈等托磨基准部位无磨削振纹是保证板带材轧制表面无振动纹的重要措施。

公司曾经有一批冷轧机工作辊,由于主辊颈有磨削振纹,在托主辊颈磨削辊身时总是产生磨削振纹。为解决磨削振纹问题,围绕磨削振纹的产生原因、检测与控制等进行研究分析,做了大量工作,最后较好地解决了磨削振纹问题。

2 磨削振纹的产生原因与控制

磨削理论研究认为,磨削表面振纹通常是由于磨削系统内部或外部振动引起的,即受迫振动和自激振动。受迫振动是由外部振源引起,比如砂轮或其它转动件的不平衡;自激振动由再生颤振引起,即磨床本身的动态不稳定性在轧辊连续磨削转动过程中产生振动;砂轮修整过程中也会产生受迫振动和自激振动,造成砂轮形状的不规则,导致轧辊产生磨削振纹。另外,砂轮选择、磨削工艺和操作者磨削技能对磨削振纹产生也有较大影响。磨削高强度、高硬度、高耐磨性的轧辊时,如砂轮、磨削工艺不匹配,很容易产生磨削振纹。

轧机工作辊上机前磨削常采用托磨方式,即以托架托持轧辊托肩或主辊颈进行辊身磨削,实际生产中冷轧机工作辊多以主辊颈为托磨基准,热轧机工作辊多以托肩为托磨基准。如果轧辊托肩、主辊颈部位有磨削振纹,则在轧辊辊身磨削过程中会将振纹复映到辊身表面,导致轧辊辊身表面产生磨削振纹。轧辊生产制造过程中,轧辊磨削多以顶持两端中心孔进行磨削,且辊身磨削精度往往比轧辊上机使用要求的精度低,而托肩、主辊颈部位的磨削精度要求较高。因此,在轧辊生产过程中,托肩、主辊颈部位易产生磨削振纹,而辊身磨削振纹则较少发生。所以必须将托肩、主辊颈部位的磨削振纹作为控制重点。为此,从设备、砂轮、磨削工艺、操作等方面进行改进优化:

(1)磨床性能精度检测提升。对砂轮架主轴、砂轮电机、电机皮带轮等进行动平衡检测恢复,对磨头系统进行改造,更换磨头主轴、前后轴瓦、前后端盖、主轴皮带轮、主轴供油节流器系统等,以抑制振动的产生。

(2)砂轮选择。根据轧辊材质性能,优选铬刚玉或白刚玉、树脂结合剂、60#粒度的砂轮,砂轮硬度K~L、组织号5。砂轮的硬度、组织要均匀。

(3)优化磨削工艺。通过多次试验,确定了最佳磨削参数:粗磨轧辊转速10~12 rmin,砂轮线速度25~30 ms;精磨时轧辊转速6~8 rmin,砂轮线速度17~20 ms,精磨光刀直径进给量0.002~0.005 mm。在磨削至尺寸公差上差0.03 mm时,必须对砂轮进行重新修整。

(4)规范砂轮、磨削操作。磨削过程中要注意检查砂轮磨钝情况,增加砂轮修整次数,根据具体情况及时修整砂轮,随时保证砂轮的自锐性。更换砂轮时要进行两次以上的静平衡,磨削过程中注意观察砂轮的动平衡,确保精磨时砂轮动平衡值<1 μm。磨床开机后轧辊空运转3~5 min后,才允许进刀磨削,冷却液关闭后,砂轮要转动3~5 min再停止主轴转动。

3 磨削振纹的检测

磨削完成的轧辊进行振纹检测非常重要。通常的检测方法有:人工目测、油石打磨或粉笔打磨、薄软铜皮打磨和轧辊表面振动纹检测仪检测等几种。这些检测方法有的不易操作,有的会对辊面产生不利影响。为此,结合轧辊加工实际情况,研究制定了专用的辊颈振纹检测方法和分级控制规则,取得了很好效果。

3.1 托检

将轧辊托磨基准部位(主辊颈、托肩或其它部位)与托瓦擦拭干净,在基准部位与托瓦上均抹上干净润滑油,而后将基准部位放置到托架上旋转,工件转速不低于20 rmin,旋转时间不少于5 min。而后分别在自然光照下和强光手电照射下(照检)进行目测检查。

3.2 分级控制

磨削振纹形态、严重程度不尽相同,有的在自然光下目测明显,有的不明显,需在强光手电照射下(照检)才能看到。根据振纹的严重程度将其分为重度振纹、中度振纹、微振纹、轻微振纹等四级,便于分级进行控制:

(1)重度振纹。不需强光手电照射,在自然光下目测即可看到的明显、比较规则、间距比较均匀的轴向条纹,判为重度振纹。重度振纹必须进行重新修磨。

(2)中度振纹。自然光下目测不明显,在使用强光手电照射下目测,有明显的、比较规则、间距比较均匀的轴向条纹,判为中度振纹。中度振纹即为明显的暗振纹。中度振纹必须进行重新修磨。

(3)微振纹。自然光下目测不明显,在使用强光手电照射下目测,有明显的断续、间距不等、不规则、碎小的轴向条纹或印迹,判为微振纹。微振纹必须进行重新修磨。

(4)轻微振纹。自然光下目测不明显,在使用强光手电照射下目测,有不明显的断续、间距不等、不规则、碎小的轴向条纹或印迹,判为轻微振纹。实践表明,轻微振纹的峰值<0.5 μm,不会在带钢表面产生振动纹,可正常上机使用。

3.3 振纹检测注意事项

一是目视检测时应注意区分室内灯光照射产生的亮条纹,以免误判。亮条纹随着检测人员的目光移动而移动,而振纹固定不变;二是照检时要注意用强光手电从前后左右不同方位、不同角度进行多方位、多角度照射,仔细观察各种明暗的印迹和条纹。对于微振纹、轻微振纹要注意从轧辊轴向的小角度(入射角小于45°)进行照射,并注意从断续、明暗的印迹上进行判断。

4 结束语

通过以上辊颈振纹检测方法的应用和设备、工艺的改进优化,有效解决了轧辊主辊颈、托肩磨削振纹问题,未再出现类似的质量异议。控制磨削振纹是提升轧辊磨削质量的重要环节,而准确有效地检测出振纹是其重要前提。实践表明,制定的轧辊辊颈振纹检测方法是可靠有效的。