精炼包真空直注工艺开发

2021-03-13闫抒宇朱伟伟杨海石

闫抒宇 朱伟伟 杨海石

(上海电气上重铸锻有限公司,上海200245)

大型锻件一般用于制造各种重大装备的核心和关键部件,是大型船舶、冶金、火力发电、核电、军工、石化和航空航天等重大装备制造业的基础[1]。现有大型锻件用钢锭主要是通过电炉、精炼炉、中间包浇注生产,中间包浇注时存在钢水二次氧化、中间包耐火材料侵蚀、中间包塞棒关不死引起下渣等问题,容易造成钢锭内部存在较多的外来夹杂物[2],导致锻件无损检测不合格。

通过对现有大型钢锭浇注方式改进[3-5],取消中间包环节,由精炼包直接座包在真空罐盖上,钢水直接浇注入钢锭模内,有效地避免了中间包浇注环节带来的问题,极大地减少了进入钢锭内部的夹杂物总量,提高锻件无损检测合格率。本文介绍了公司精炼包直注工艺开发情况。中间包真空浇注见图1,精炼包真空直注见图2。

1 精炼包真空直注设备改造

在现有设备的基础上,设计135 t精炼包、300 t真空罐盖,满足精炼包直接座包于真空罐盖上进行真空浇注的能力,实现80~120 t真空钢锭的生产。

图1 中间包真空浇注Figure 1 Tundish vacuum pouring

图2 精炼包真空直注Figure 2 Refining ladle vacuum direct pouring

1.1 真空直注精炼包设计

为满足精炼包真空状态下浇注,新设计了135 t精炼包,单包最大钢水量为135 t,双真空处理最大钢水量为125 t,包底采用双孔吹氩和单孔浇注的布局,取消包脚结构,用密封腔体替代,精炼包的密封腔体与真空罐盖接触,形成密闭空间。密封腔体内部安装滑动机构、吹氩管道。滑动机构采用双层吹氩滑板机构,满足滑板吹氩。油缸安装在密封腔体外侧,通过长连杆与机构连接。浇注水口选用直径60 mm的吹氩水口,满足真空状态下自动开浇。135 t精炼包包底布局见图3。

图 3 135 t精炼包包底布局示意图Figure 3 Layout diagram of 135 t refining ladle bottom

图4 300 t真空罐盖示意图Figure 4 Schematic diagram of 300 t vacuum tank cover

1.2 真空罐盖设计

原300 t真空罐盖设计是用于80 t中间包座包浇注,最大承重载荷为140 t,在考虑安全性因素后,重新设计300 t真空罐盖。新的300 t真空罐盖外形尺寸不变,内部增加加强筋结构,承重载荷由140 t提高至230 t,材质为Q345-B,结构图见图4。对真空罐盖受力进行有限元分析,在真空状态下,135 t钢包满载钢水座包最大重量为230 t,真空罐盖最大变形量为0.376 mm,放置钢包最大应力区域约为35 MPa,小于材料许用应力75 MPa的要求,可以满足使用要求。

在钢水浇注时,真空罐盖依靠自身结构支撑精炼包的全部重量,浇注行车不受力,安全系数较高。真空罐盖的顶部焊接两个密封环,可以同时满足精炼包座包浇注及普通中间包座包浇注,与现有设备通用性强,投资小。

2 精炼包真空直注工艺开发

在完成设备安装后,进行了2次设备测试和1次投料实验,收集过程数据,并对主要工艺参数进行验证。

2.1 精炼包防卷渣设计

根据李宏侠[6]的研究,在浇注时发生旋涡卷渣的临界高度Hc可以由下式计算得出:

135 t精炼包的包底设计:水口中心与钢包中心距离0.66 m,钢包内壁直径为2.9 m,钢包的水口偏心率η=0.4552。精炼包满载125 t钢水时,以钢水密度7.0 gcm3计算,钢液面高度为2.7 m,真空状态下钢水受到大气压力影响,折算钢水高度为1.48 m,因此计算钢液面初始高度H0=4.18 m。水口直径d=0.06 m,钢水初始切向速度μ0=0.06 ms,g=9.8 ms2,代入公式(1)可以计算出临界高度Hc为0.081 m,钢水重量为3.7 t,即浇注结束时,精炼包内钢水量大于3.7 t可完全避免旋涡卷渣出现。

实际操作中,考虑外引流损失钢水后,要求电炉放钢钢水量多5 t,防止精炼包浇注时发生卷渣。

2.2 精炼包温度控制

精炼包吊出至精炼包座包,用时约22 min,温降约24℃;精炼包座包后,待真空到位,用时约12.5 min(中间包浇注时,精炼包吊出时真空已到位),温降约16℃。精炼包吊出至钢水开始浇注的过程中,累计降温40℃,钢水受氩气搅拌影响,温降速度较快,温降约1.2℃min,精炼包吊出钢水过热度为40℃。

2.3 精炼包真空下自动开浇

由于中间包采用整体塞棒设计,由提升机构提升塞棒,中间包水口可以保证100%打开。而精炼包采用滑动水口设计,由于钢水精炼时间较长,精炼包水口内填充铬质引流砂,为了防止铬质引流砂进入钢锭内部,须采用外引流。在外引流后,为保证精炼包成功开浇,须进行适当的操作。

精炼包吊出后,进行3次外引流,每次外引流间隔1 min,每次钢水引流时间不少于20 s,使滑板、水口充分预热;精炼包外引流前,需要打开水口吹氩开关,至钢水开浇前,保持水口吹氩始终打开,吹氩压力保持在0.1 MPa左右即可。在第1次外引流钢水下落后,打开滑板吹氩开关,至钢水开浇前,保持滑板吹氩始终打开,吹氩压力保持在0.1~0.3 MPa,以钢水翻滚不破渣面为宜。精炼包座包后,待真空到位,打开滑板,钢水自动开浇后,关闭滑板吹氩,调整水口吹氩,吹氩压力保持在0.1~0.3 MPa,视钢水散流状态调整吹氩流量。

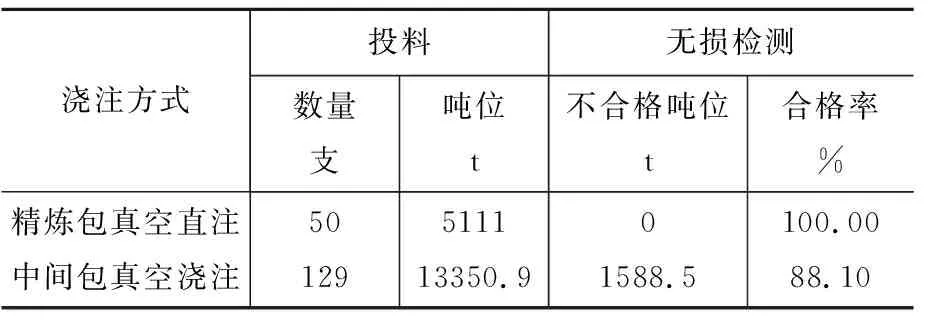

表1 两种浇注方式钢锭无损检测合格率对比Table 1 Comparison of NDT inspection qualified rate of ingots between two pouring methods

表2 不同产品类型钢锭的无损检测合格率对比Table 2 Comparison of NDT inspection qualified rate of ingots for different product types 单位:%

3 精炼包真空直注工业实践

在精炼包真空直注设备投入使用后,车间对精炼包真空直注进行了大量工业试验,选取80~120 t之间钢锭,对精炼包真空直注与中间包真空浇注的钢锭合格率进行对比,结果见表1,不同产品类型的钢锭合格率对比结果见表2。

精炼包真空直注工艺累计投料50支钢锭,共5111 t,未发现无损检测不合格,钢锭合格率达到100%;中间包真空浇注工艺累计投料129支钢锭,共13350.9 t,无损检测不合格吨位1588.5 t,钢锭合格率为88.10%。

通过对比发现,采用精炼包真空直注工艺生产的产品质量明显好于中间包真空浇注生产的钢锭质量,特别指出对Si、Mn、Al等易氧化元素含量较高的钢种,如高中压转子、碳锰钢等产品的质量提升尤为明显,高中压转子无损检测合格率从78.85%提高至100%,碳锰钢锻件合格率从62.69%提高至100%。

4 结论

在现有浇注设备的基础上,通过对精炼包、真空罐盖的改造,可以覆盖80~120 t之间钢锭,实现精炼包直接座包浇注,投资小,并可在多包拼浇时,采用中间包浇注工艺。精炼包真空直注工艺通过控制钢水量、出钢温度、适当的外引流操作等,可以有效地解决中间包浇注过程中的钢水二次氧化、中间包耐材侵蚀、冲刷、中间包塞棒关不死引起的下渣等问题,特别是Si、Mn、Al等易氧化元素含量较高的钢种质量提升尤为明显。采用精炼包真空直注工艺,累计投料50支钢锭,锻件无损检测合格率达到100%,并且节约了中间包耐材、整体塞棒等费用,取得了良好的质量效果和经济效益。