水轮机主轴上法兰锻件制造工艺优化

2021-03-13秦红付宋现洲

李 雪 秦红付 宋现洲

(1.中信重工机械股份有限公司,河南471039;2.洛阳矿山机械工程设计研究院有限责任公司,河南471039)

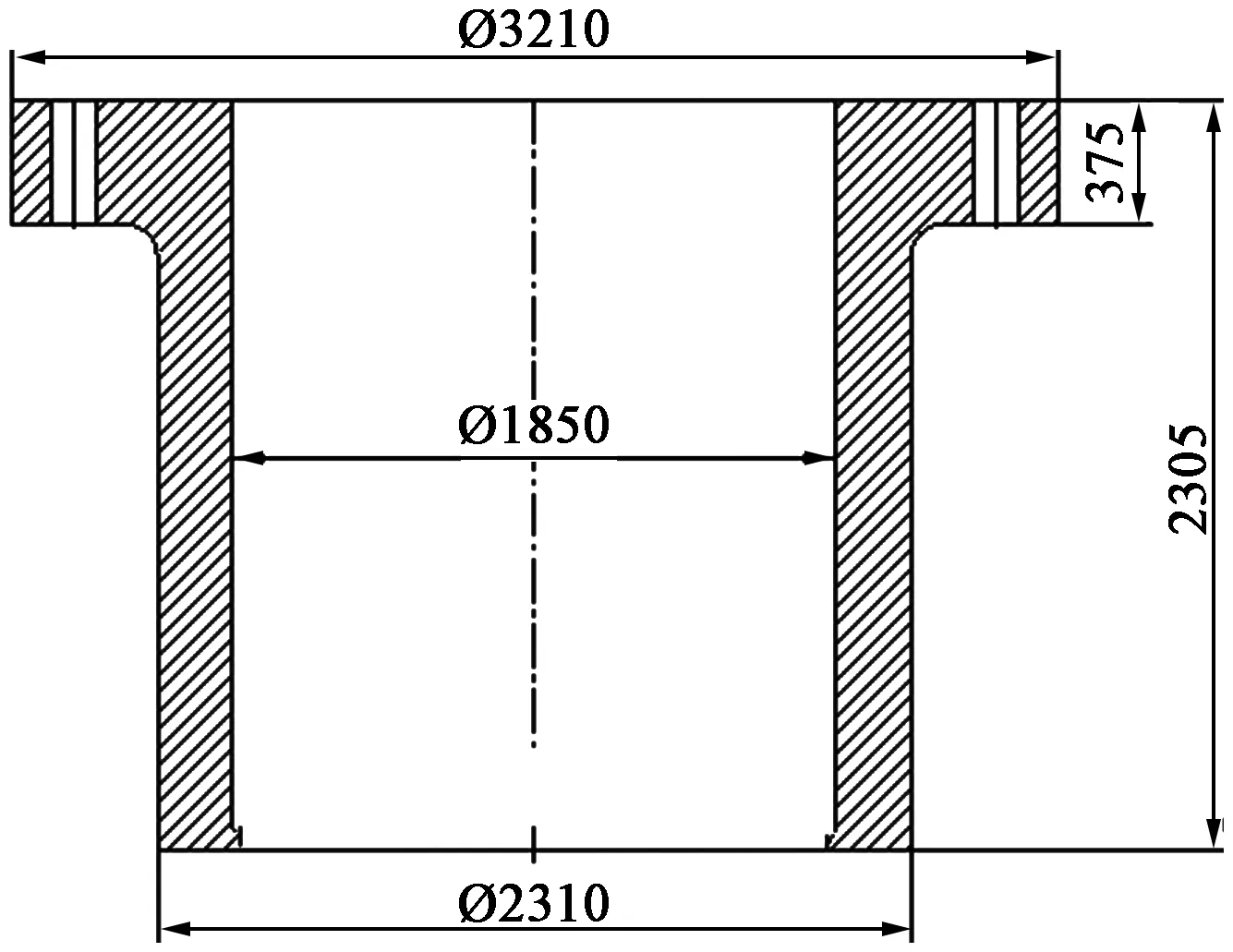

大型水轮机主轴锻件是水利发电机组中重要零部件,其工作环境差,技术要求十分严格。公司签订了1套大型水轮机主轴上、下法兰锻件,其中上法兰锻件零件重量37.7 t,零件尺寸如图1所示。该锻件法兰直径3210 mm,总高2305 mm,属于带法兰薄壁高圈,单一地按照传统高圈锻造,锻件毛净比非常大。因此,针对此件上法兰锻件尺寸,结合现有的工装辅具,采用芯棒拔长+台阶精扩的锻造方法,成功锻造出端部带法兰的高圈锻件,零件的毛净比低至1.48。

1 技术要求

水轮机主轴用上法兰锻件,材质为20Mn5,化学成分及取样要求均按照EN 10250-2标准执行。因此,主轴上法兰锻件需两端取样,法兰端在螺栓孔套取纵向试棒,另一端套取切向试样,距端面90 mm处取一拉三冲试样。其具体技术要求如下:

(1)化学成分要求见表1,为保证锻件力学性能,同时结合其取样深度,在材料的合金成分及碳当量上进行了相应的调整。

(2)锻件的超声检测按EN 10228-3:2016标准3级验收,锻件不允许有裂纹、夹层、白点、疏松等缺陷。

(3)力学性能要求需符合表2规定。

图1 主轴上法兰锻件零件尺寸图Figure 1 Dimension drawing of flange forgings on spindle

表1 20Mn5钢化学成分要求(质量分数,%)Table 1 Chemical composition requirements of20Mn5 steel (mass fraction, %)

表2 锻件力学性能要求Table 2 Mechanical properties requirements of forgings

2 主轴上法兰锻件锻造工艺分析及优化

2.1 传统锻造工艺方案

从图1分析,主轴上法兰锻件的法兰直径较大,总高度低于法兰直径,根据环圈类锻件的生产经验,通常采用包络法锻造,主要工序流程是:

热送钢锭、气割下料→镦粗冲孔→芯棒拔长、平整端面→预扩内孔→精扩、出成品。

图2 主轴上法兰的锻件图Figure 2 Forging drawing of flange on spindle

图5 性能热处理工艺Figure 5 Performance heat treatment process

表3 主轴上法兰锻件力学性能实测值Table 3 Measured value of mechanical properties of flange forgings on spindle

采用包络法锻造,外径3210 mm法兰处将锻造成直段,大大的增大了零件毛净比,且后续机械加工余量非常大。

2.2 优化后锻造工艺方案

为减轻主轴上法兰锻件的毛坯重量,公司对锻造工艺进行优化,调整锻造工序,提出利用芯棒拔长+精扩内孔相结合的锻造方法,将端部带法兰的高圈锻件锻造出来,锻件尺寸如图2所示,工艺步骤如下:

第Ⅰ火次,钢锭热送车间后,气割下料。保温后,坯料出炉镦粗,冲孔∅800 mm。这时镦粗高度应尽量低,冲孔直径适当减小,以增大下一火次的变形量。

第Ⅱ火次,保温后,坯料预扩内孔,平整端面,注意法兰端(Ⅱ部)的起角,避免局部缺肉,此火次的锻比约为1.3。前2火次变形主要是使得钢锭内部柱状晶等铸态组织经变形后破碎成细小晶粒,同时为后面成型变形做好尺寸的铺垫。

锻件出成品后,进行锻后热处理,工艺如图4所示。经过正火+高温回火的预备热处理,锻件内部组织均匀性得到了明显改善,为最终热处理做准备。锻件出炉后尺寸检查满足工艺要求,毛净比约1.48,对比同类型锻件,毛净比已降至最低,机械加工量明显减少。但是,因台阶高圈锻件扩孔时,各部金属流动的不一致性,易形成端部喇叭口。所以,这种芯棒拔长+精扩出成品的锻造方法,适用于后续精扩量不大的台阶高圈锻件。

3 性能热处理

根据EN 10250-2标准对材料20Mn5的力学性能要求,对主轴上法兰锻件进行了性能热处理,工艺如图5所示,并在工件两端按要求取样。在法兰端螺栓孔套取纵向试棒,在另一端距端面90 mm,距热处理表面t4处取切向试样。工件的两端力学性能检验全部满足技术要求,见表3。

4 结论

大型水轮机主轴上法兰锻件,属于端部带法兰的高圈锻件,公司采用芯棒拔长+精扩相结合的方法,成功地锻造出水轮机主轴上法兰锻件。