大型高速离心机臂架深腔槽加工工艺研究

2021-03-13张映宁李春伟钱红梅

张映宁 杨 萧 李春伟 钱红梅

(二重(德阳)重型装备有限公司,四川618013)

大型高速土工离心机是一种用于岩土工程物理模拟的试验装备,采用转臂式结构,其中转臂中的臂架是离心机最重要、最关键的零件之一。大型高速土工离心机的臂架采用超高强度合金钢整体锻造,经过机械加工而成,其外形尺寸大、质量重,尺寸和形位公差精度高,平衡品质级别要求很高。臂架上设计有许多精度要求很高的深腔槽,如何高效率、高质量的完成臂架的深腔槽加工,具有较高难度。

深腔槽的加工一直是机械加工中的一个难题。主要是由于深腔槽的形状限制了铣刀直径的大小,槽的深度限制了刀杆的长度,造成刀具长径比过大,刀具系统刚性变差,铣削加工中会产生较大的振动,加工质量难以保证。特别是在转角处振动更加强烈,容易造成啃刀、打刀现象。对于超高强度合金钢臂架的深腔槽,要精确控制尺寸、形位公差和粗糙度更为困难。目前,提升深腔槽加工质量和效率的方法比较多,如采用减振刀杆、插铣、优化切削参数等。根据产品结构特点、机床性能以及经济性等不同条件,深入研究深腔槽的加工方法,制定合理的加工工艺具有重要的意义。

1 臂架结构

以某型号大型高速土工离心机为例,该离心机臂架材料为30Cr2Ni4MoV,抗拉强度1100 MPa、屈服强度900 MPa、冲击功≥35 J,轮廓尺寸6800 mm×1950 mm×650 mm(长×宽×高),净重达30 t。其设计最高工作转速633.4 rmin,平衡品质级别G16,要求质心位置和几何对称中心偏差小于0.24 mm。臂架外形如图1所示。

图1 臂架立体图Figure 1 Space diagram of arm frame

臂架采用整体锻造后机械加工成型,外形各部位对称度≤0.05 mm。

2 加工难点

臂架材料为超高强度合金钢,切削性能较差,两端小三角形槽,最小转角R20 mm,槽深275 mm,槽壁厚度65 mm±0.05 mm,图3(a);中部方孔两侧小三角形槽,最小转角R30 mm,槽深325 mm,槽壁厚度35 mm±0.10 mm,见图3(b)。

由于这两种三角形槽尺寸较小,槽深度较大,刀具直径受槽形限制,长径比为6.875和6.5,加工时刀具刚性差、振动大,特别是在锐角转角处刀具振动会更大,加工效率很低,精加工时保证槽形尺寸、形位公差精度难度大。

图2 小三角槽Figure 2 Small triangle groove

表1 切削参数及金属去除率Table 1 Cutting parameters and metal removal rate

图3 插铣刀路Figure 3 Plunge milling tool path

图4 型腔铣刀路Figure 4 Cavity milling tool path

3 加工工艺方案

两种小三角槽形状及深度基本相同,加工工艺方法也基本相似,现以R30 mm小三角槽为例,对加工工艺进行分析和研究。

3.1 三角槽粗加工工艺方案

方案一:机床选用2.5 m×8 m数控龙门铣。首先用∅63 mm方肩铣刀,在三角槽中心螺旋铣削出一处∅85 mm平底进刀孔;再选用∅50 mm插铣刀插铣去除其余部位余量,完成粗加工。加工时先用短刀杆加工,再使用长刀杆加工。

方案二:机床选用2.5 m×8 m数控龙门铣。刀具选用∅63 mm方肩铣刀,采用型腔铣,螺旋下刀、分层周铣去除大量余量;再用∅50 mm方肩铣刀清除三角槽各R部位残留余量,完成粗加工。加工时先用短刀杆加工,再使用长刀杆加工。

3.2 三角槽精加工工艺方案

方案一:机床选用2.5 m×8 m数控龙门铣。刀具选用∅63 mm方肩铣刀,沿轮廓层切、周铣,转角处加大转角半径;再用∅50铣刀清根,去除转角处残留余量,接平已加工面,达到图纸要求。

方案二:机床选用2.5 m×8 m数控龙门铣。先用镗刀精镗转角处R30 mm,再用∅50 mm方肩铣,沿轮廓分层周铣型腔槽,接平已加工面,达到图纸要求。

3.3 分析和优化

粗加工工艺方案一运用插铣加工。插铣主要用于刀具悬伸较长,工况稳定性差、较深的型腔和拐角加工,但由于有较多的退刀回程,效率相对较低,见图3。工艺方案二采用型腔周铣分层加工,非切削时间相对较少,效率相对较高,见图4。

图5 高进给铣刀Figure 5 High feed milling cutter

图6 三角槽转角R刀具切削接触角Figure 6 Tool cutting contact anglefor triangular groove corner R

图7 优化后刀路Figure 7 Optimized tool path

按插铣和型腔周铣切削参数计算金属去除率:

Q=(ap×ae×vf)1000

(1)

式中,Q为金属去除率,ap为切削深度,ae为切削宽度,vf为进给速度,计算结果见表1。从中看出型腔周铣的金属去除率更高,加工效率相对较高。

对于难加工材料和深槽,如果刀具径向切削力大,当切深大、刀杆刚性差时,加工振动大,刀具磨损严重、容易损坏。所以方肩铣刀不适合深槽粗加工,选用高进给铣刀(见图5),小切深、大进给走刀加工比较适合。

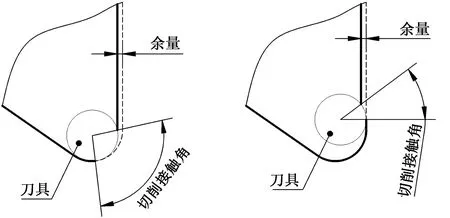

加工时在三角槽转角处的振刀现象严重,主要是由于转角处刀具接触角比直边接触角增大,切削力陡增造成(见图6)。

采用摆线铣、imachining加工、自适应铣削等切削方法,能改善切削条件,提高加工效率、延长刀具寿命。优化刀路如图7所示。

精加工工艺方案一采用大直径铣刀加工三角槽大部分型腔,刀具刚性相对较好,切削参数提升空间大,有利于提高加工效率。然而三角形槽锐角转角处增大拐角半径值比较受限,R值越大切削越平稳,但残留多,R值越小切削振动越大,刀具磨损越严重,甚至有破损的风险。方案二采用先镗削清除转角余量的方法,再直接用小直径刀具精加工,刀具的刚性会有一定削弱,但在转角处刀具是空切状态,振动较小,虽然效率相对较低,但切削比较稳定、安全。所以,精加工选用工艺方案二。

加工实施时刀杆尽量选用直径大、回转精度高的硬质合金刀杆或者抗振刀杆。通过实际加工情况看,采用上述优化的加工工艺方案,切削比较稳定,加工效率比较高,刀具损耗降低,加工质量良好。

4 结论

选用高进给铣刀和自适应铣削进行深槽腔体的粗加工,能提高加工效率,减少刀具的消耗。采用先精镗转角处R,再精铣深腔槽轮廓的加工方法能较好的保证加工尺寸及形位尺寸精度,更利于保证加工质量。该工艺方法为今后加工制造类似产品,特别是刀具系统刚性较差时,提供了一种切实可行的工艺方案。