大长径比管道汽油-空气混合气爆炸与抑制实验研究*

2021-03-11徐建楠倪中华许俊飞孙海君蒋新生

徐建楠,倪中华,陆 飏,许俊飞,孙海君,周 娟,蒋新生

(1.军事科学院 国防工程研究院,北京 100036; 2.陆军勤务学院 训练基地,湖北 武汉 430000; 3.海军工程大学 兵器工程学院,湖北 武汉 430033;4.陆军勤务学院 油料系,重庆 401331)

0 引言

油料是重要的战略能源物资,但油气的易燃易爆性质往往造成重大损失,油料储运面临多种安全事故威胁。长距离输油管道、地下坑道、排污沟、泄漏的地下综合管廊等受限空间场所易于产生油气积聚,一旦遭遇火源极易发生爆炸,爆炸火焰经长距离传播后,其燃烧形态往往由爆燃转向爆轰,届时爆炸超压急剧升高,火焰传播速度大大加快,破坏能力极大增强。为探究受限空间油气爆炸发展规律和抑爆方法,学者们进行很多探索。

在油气爆炸传播规律方面,Zhang等[1]、李国庆等[2]、蔡运雄等[3]重点分析管道中汽油-空气爆燃发展机制和火焰结构,王波等[4]分析密闭管道爆炸超压的变化特性,Qi等[5]主要探讨油气浓度、初始温度、环境湿度等因素对爆炸超压、火焰传播速度的影响,李静野等[6]探讨长径比对油气爆炸超压值的影响,但这些研究均未涉及爆轰过程;Austin等[7]、Li等[8]采用不同长径比的长直管道研究气相JP-10的爆轰,二者测到的超压值有较大差异;而Li等[9]、Zhou等[10]采用短管针对特殊应用场景开展油气爆炸及爆轰研究;Liu等[11]则剖析了多浓度的环氧丙烷-空气混合气在直径199 mm、长29.6 m管道中的爆炸超压变化规律、爆轰超压峰值、冲击波速等,对汽油-空气爆炸研究具有一定借鉴意义。总之前人针对长距离管道的油气爆轰研究尚有不足。

在油气爆炸抑制方面,传统气体抑爆剂主要有氮气和二氧化碳,Du等[12]、路长等[13]利用小尺度实验分别研究非预混的氮气对汽油-空气爆炸和瓦斯爆炸的抑制效果。近年来七氟丙烷(C3F7H)应用到抑爆领域成为1种新方式,其相对于惰性气体具有物理和化学的双重抑制效能。作为1种高效环保无污染气体灭火剂,七氟丙烷通常用于扑灭机房等场所的火灾,关于其抑制油气爆炸的性能已有学者开展部分研究,但还不完善。针对狭长受限空间,蔡闯等[14]研究非预混条件下C3F7H对甲烷爆炸的抑制效果;魏树旺等[15]利用主动喷射技术研究直径450 mm、长21 m管道中C3F7H对汽油-空气爆炸超压的抑制,发现七氟丙烷抑爆效果优于二氧化碳,但实验未涉及到对爆轰现象的抑制;Li等[16]则采用预混的方式在长0.6 m的管道中测量了七氟丙烷-乙醇汽油-空气的爆燃特性。总结前人研究发现:1)不同长径比、不同油气可燃物的爆炸发展传播规律、爆炸参数变化幅值等往往存在差异,大尺寸的实验研究与实际工况更为相符,但目前数据较少;2)传统的惰性气体和二氧化碳抑爆存在一定局限性,探索七氟丙烷对大尺度、大长径比受限空间汽油-空气爆炸的抑制具有较强实际应用价值,而这方面的研究目前较为匮乏。基于此,本文利用直径0.15 m、长23.3 m(长径比为155)的管道,采用92号汽油研究大尺度油气爆炸发展规律,采取主动抑爆技术实验研究七氟丙烷对汽油-空气爆炸的抑制作用,以期得到七氟丙烷对产生爆轰的油气爆炸的抑制效果。

1 实验系统和方案

1.1 实验系统

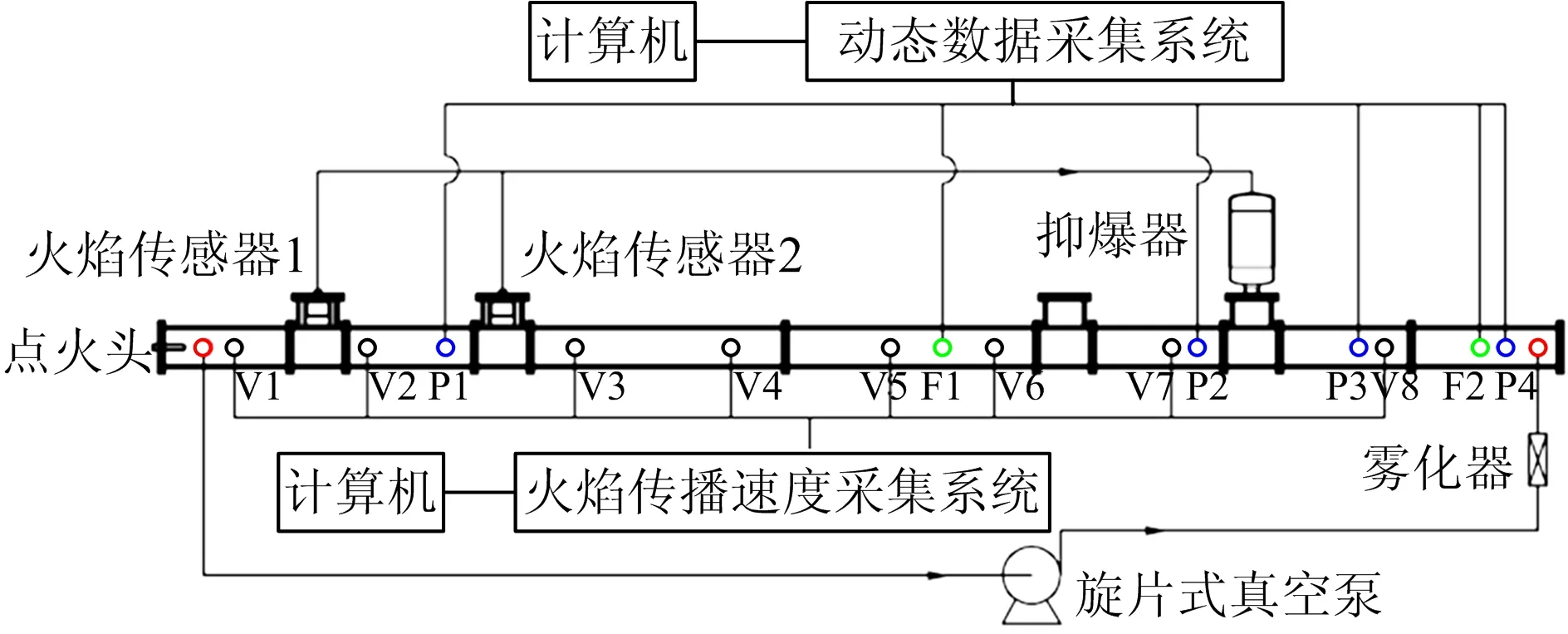

本实验系统由主管道、循环配气装置、油气浓度测量仪器、抑爆装置、压力与火焰强度采集仪器、火焰速度测量装置等组成,如图1所示。

图1 油气爆炸抑制实验系统Fig.1 Experimental system for suppressing gasoline-air explosion

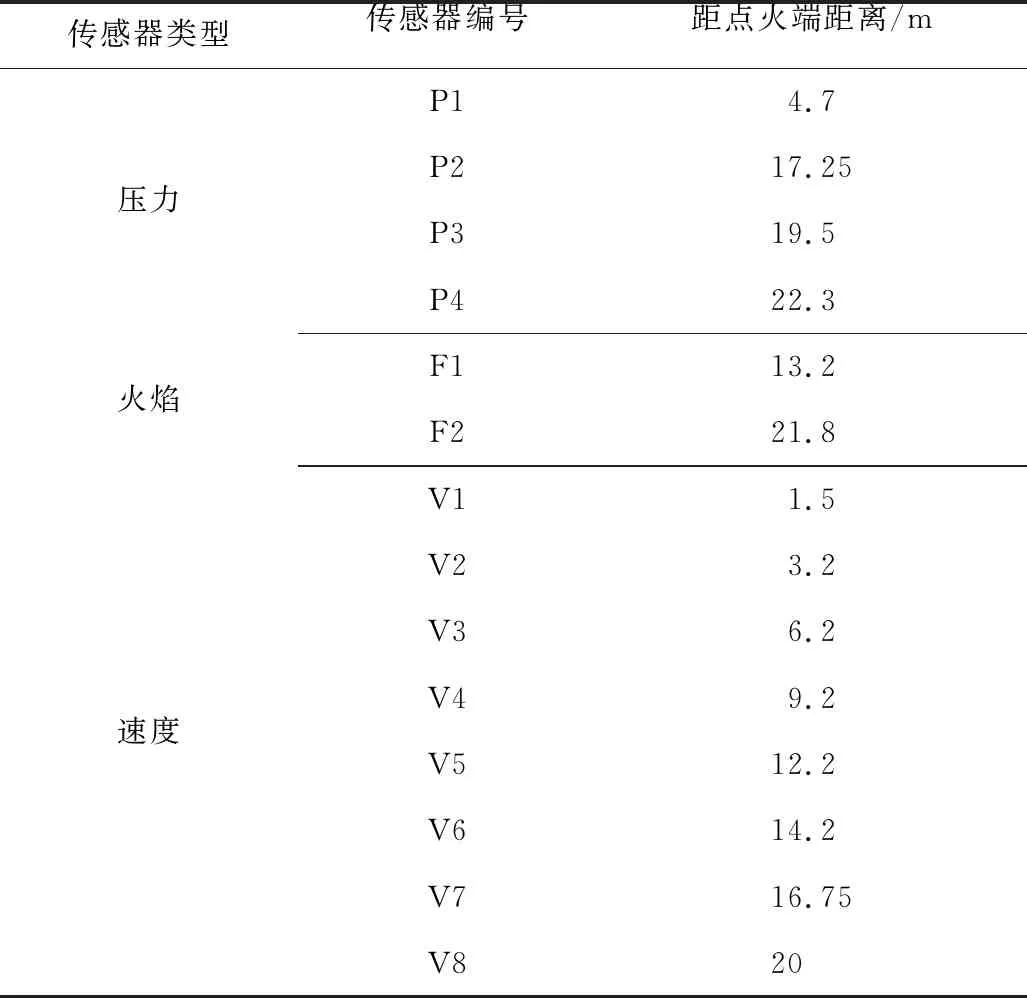

主管道总长23.3 m,由数段短管和三通通过法兰连接而成,内径0.15 m,长径比为155,壁厚10 mm,材质为钢,能够承受6 MPa压力;管道一端安装点火头,侧面安装压力、火焰强度、火焰速度等传感器,各传感器位置和标号见表1。压力与火焰强度采集仪器为TST6300型动态采集仪,采样频率0.2~200 kHz;压力传感器量程0~5 MPa,精度0.2级,能够承受2 000 K以上高温;火焰强度传感器将火焰发光强度转化为电压信号,精度高,测试灵敏。油气浓度测量装置为GXH-1050型红外线分析仪,通过红外吸收原理测量碳氢化合物的体积分数,精度±2%FS,进气流量0.5~3 L/min,自带温控装置,工作稳定。循环配气装置通过真空泵驱动油气雾化,对主管道循环充气。抑爆装置为主动式装置,详细介绍参见文献[17],由火焰传感器、控制器和抑爆器组成,装置响应时间约10 ms;抑爆器构造如图2所示,通过法兰与管道紧密相连,高压钢制储气瓶内储存抑爆介质,容积10 L,直径210 mm,设计压力8 MPa。

1.2 实验方案

已有研究表明,汽油-空气混合气爆炸破坏力最强时的油气浓度在1.6%~1.9%之间,本实验测量油气浓度为1.85%时的爆炸,初始压力0.1 MPa,初始温度20 ℃。由于实际输油、储油场所存在容器全封闭和端部开口2种狭长空间,因此本文进行管道密闭和端部开口2种情况下的抑爆和空爆实验,其中端部开口工况是指管道端部使用单层锡箔纸密封,压力较低时锡箔纸即破裂,此种设计能同时满足充油气的封闭需求和开口条件近似要求。

表1 各传感器距点火端的距离Table 1 Distance of each sensor from ignition point

图2 抑爆器结构Fig.2 Structure of explosion suppressor

实验过程如下:1)向抑爆器中充入4 kg七氟丙烷,用氮气加压至5 MPa,七氟丙烷以液态形式储存。2)将抑爆器与管道固定连接,同时连接好其余各装置线路和管路,检察连通性和密封性,确保正常。3)通过循环配气装置向管道充油气,开启相关阀门,打开真空泵,随着系统内气体的流动,雾化器将液态汽油雾化,雾化气随气流进入循环系统。4)充油气时,同时开启油气浓度测量仪器,实时观察管道内油气浓度变化,通过控制气体循环流量,使油气浓度逐渐稳定在实验预定的测量值,之后关闭配气装置、浓度测量仪器和各阀门。5)开启火焰速度测量仪器、压力和火焰强度测量仪器、抑爆装置,预先开始测量火焰速度、爆炸压力和火焰强度,使抑爆器处于待触发状态。6)紧随步骤5),利用点火装置实施点火,之后火焰从点火端开始传播。7)爆炸开始后,各测量系统记录相应数据,火焰传感器在监测到爆炸火焰后,将爆炸信号传递给控制器,抑爆器收到指令后打开高压储气瓶释放抑爆介质,从火焰传感器检测到火焰到抑爆器释放抑爆介质这一过程约经历10 ms。8)实验完毕后,整理仪器和实验数据。

2 实验结果与分析

2.1 爆炸超压变化分析

2.1.1 空爆时各测点的超压曲线对比

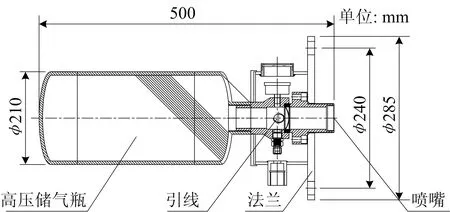

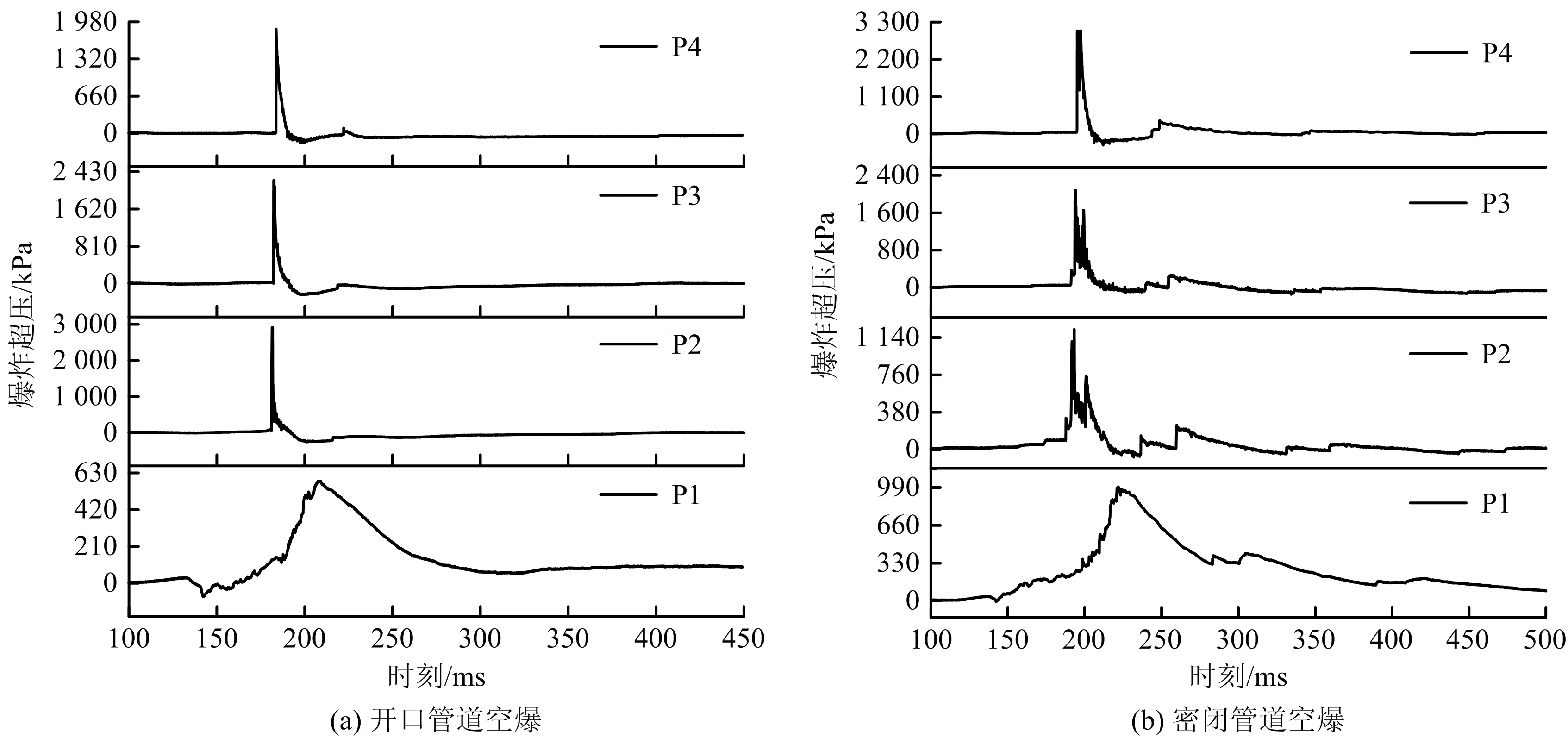

爆炸超压是油气安全防护领域最为关注的参数,抑爆前后的超压数值能直接反映抑爆介质和抑爆方式的优劣。空爆时,密闭管道和端部开口管道各压力测点的超压变化曲线分别如图3(a)~(b)所示,横坐标为点火后的时刻,每个分图纵坐标均为超压值。开口管道P1~P4测点中,P2测点得到的超压峰值相对最大,为2.9 MPa,而密闭管道中P4测点得到的超压峰值相对最大,为3.0 MPa。因此在爆炸传播过程中,开口管道最大超压出现位置早于密闭管道。分析认为,由于管道开口,爆炸发展过程中存在泄压效应,因而靠近泄爆端口的区域内各点超压峰值迅速下降。此外,无论开口条件如何,管道沿程各处超压峰值差异较大,本实验中点火端超压峰值为600~900 kPa,而爆炸中的最大超压可达到近3 MPa。端部开口管道的超压分布规律说明,对于超过一定长度的直管道,口部泄压措施对降低超压破坏力作用有限。

2.1.2 空爆时超压曲线的突变分析

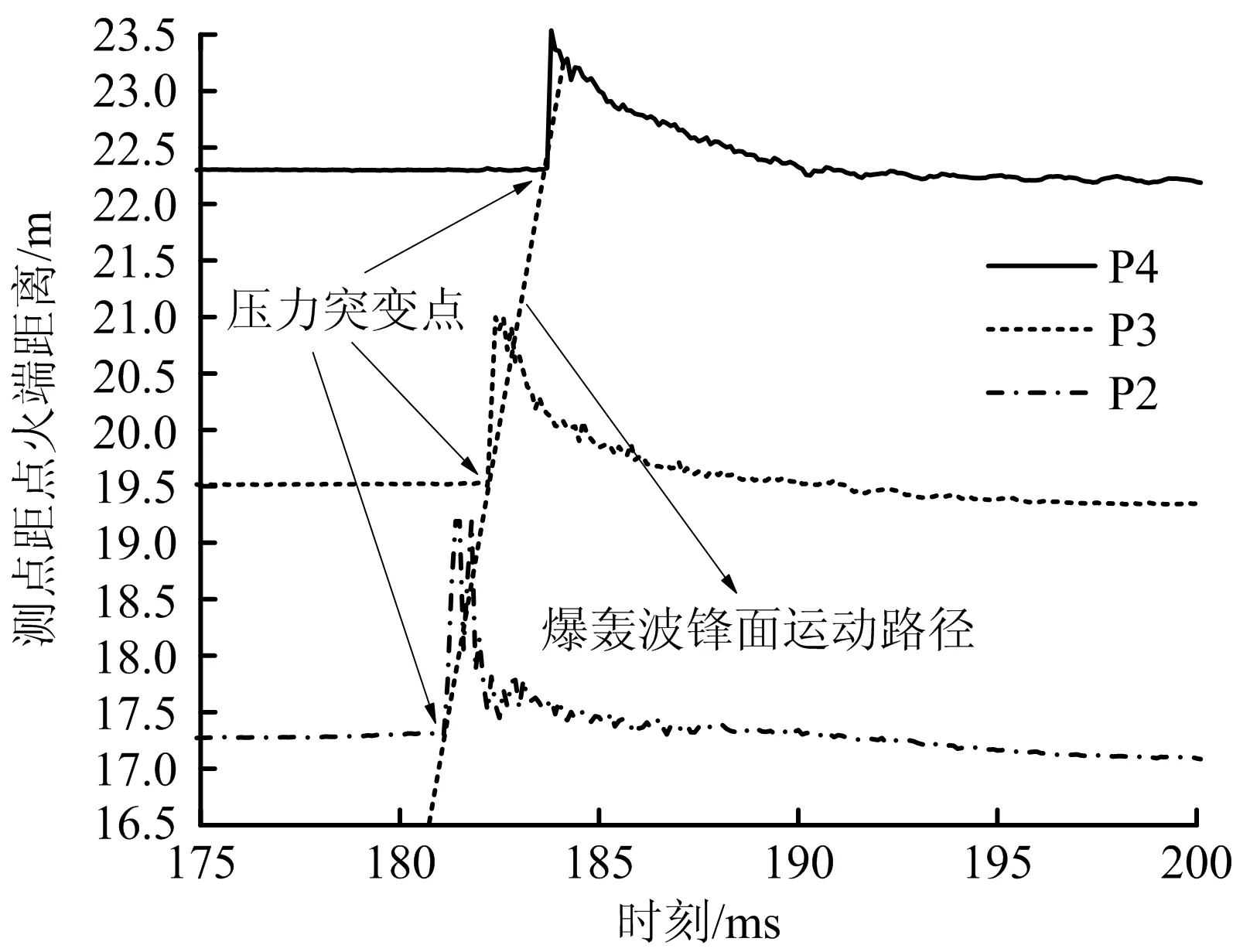

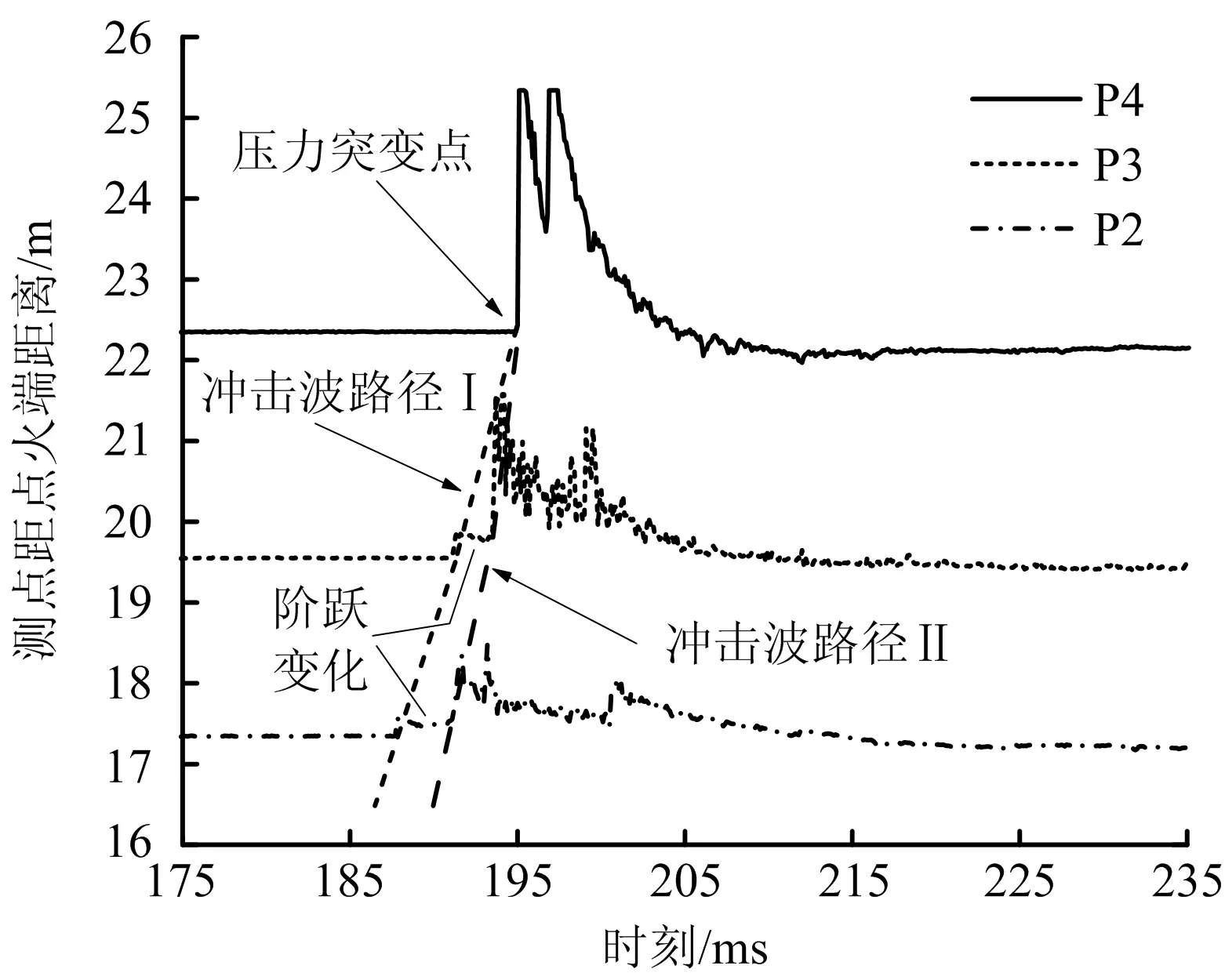

图3(a)中P2~P4各条曲线、图3(b)中P4曲线均出现较明显的压力突变点。根据爆轰波的性质,推测压力突变是由爆轰波经过所导致的。进一步细致分析密闭管道和开口管道P2~P4等测点处的压力变化,得到管道沿程系列曲线,如图4~5所示。图4~5中纵坐标数值为压力测点至点火端的距离,压力曲线的起点对应测点的位置;曲线的幅值变化表示压力大小,并不对应纵坐标值;横坐标数值表示点火后经历的时刻。

图4中,开口管道各条曲线在压力突变点前基本无变化,因此压力突变点两两之间的距离与曲线起点相互之间的距离相同,将各压力突变点依次连线,得到冲击波锋面的运动路径,可采用如下方式计算冲击波锋面的传播速度,得到V2-3,V3-4分别为1 875,2 000 m/s。综合超压曲线变化特征和传播速度数值,可判断油气爆炸中产生了爆轰。速度计算公式如式(1)所示:

V=L/T

(1)

式中:V为冲击波锋面传播速度,m/s;L为2测点之间的距离,m;T为冲击波锋面到达时刻的时间间隔,s。

图3 不同位置的管道爆炸超压时序变化曲线Fig.3 Time sequence variation curves of pipeline explosion overpressure at different positions

图4 开口管道沿程爆炸超压突变过程Fig.4 Mutation process of explosion overpressure along opening pipeline

图5 密闭管道沿程爆炸超压突变过程Fig.5 Mutation process of explosion overpressure along closed pipeline

图5中,密闭管道的各条曲线在压力突变点前略有起伏,可近似绘制冲击波锋面的运动路径。其中,P2,P3测点的压力曲线首先经历一段小幅跃升,维持一段时间后产生大幅突变,P4测点的曲线则没有小幅跃升现象,因此通过连接压力突变点可绘制出2条冲击波运动路径,如图5中的Ⅰ,Ⅱ所示。经计算,2条路径上冲击波的运动速度VⅠ2-3,VⅠ3-4,VⅡ2-3,VⅡ3-4分别为681.8,700,937.5,1 867 m/s,结合激波运动理论和爆轰理论,分析认为此过程是爆燃转爆轰过程,具体如下:油气混合气点燃后,火焰前方形成1道激波阵面,此时油气燃烧处于爆燃状态,爆燃火焰传播速度低于激波波速;随着爆炸的进行,火焰锋面加速运动,前驱激波不断加强;在前驱激波作用下,某测点处的未燃混合气首先从初始状态被激发到具有较高温度和压力的状态,而后经短时间延迟,混合气进行燃烧反应并释放大量能量,即此时火焰锋面传至测点处,燃烧放热导致超压更加急剧升高,形成图5中P2,P3测点超压曲线的阶跃式变化特征;随着前驱激波的进一步加强和火焰传播的进一步加速,当火焰锋面与前驱激波重合时,爆轰波阵面形成,爆轰波经过时,未燃混合气的压力和温度都产生类似于P4曲线所示的急剧突变。因此冲击波路径Ⅰ实际上近似为前驱激波锋面的运动轨迹,冲击波路径Ⅱ近似为爆燃转爆轰过程中的火焰锋面运动轨迹。

2.1.3 抑爆时超压曲线的变化规律

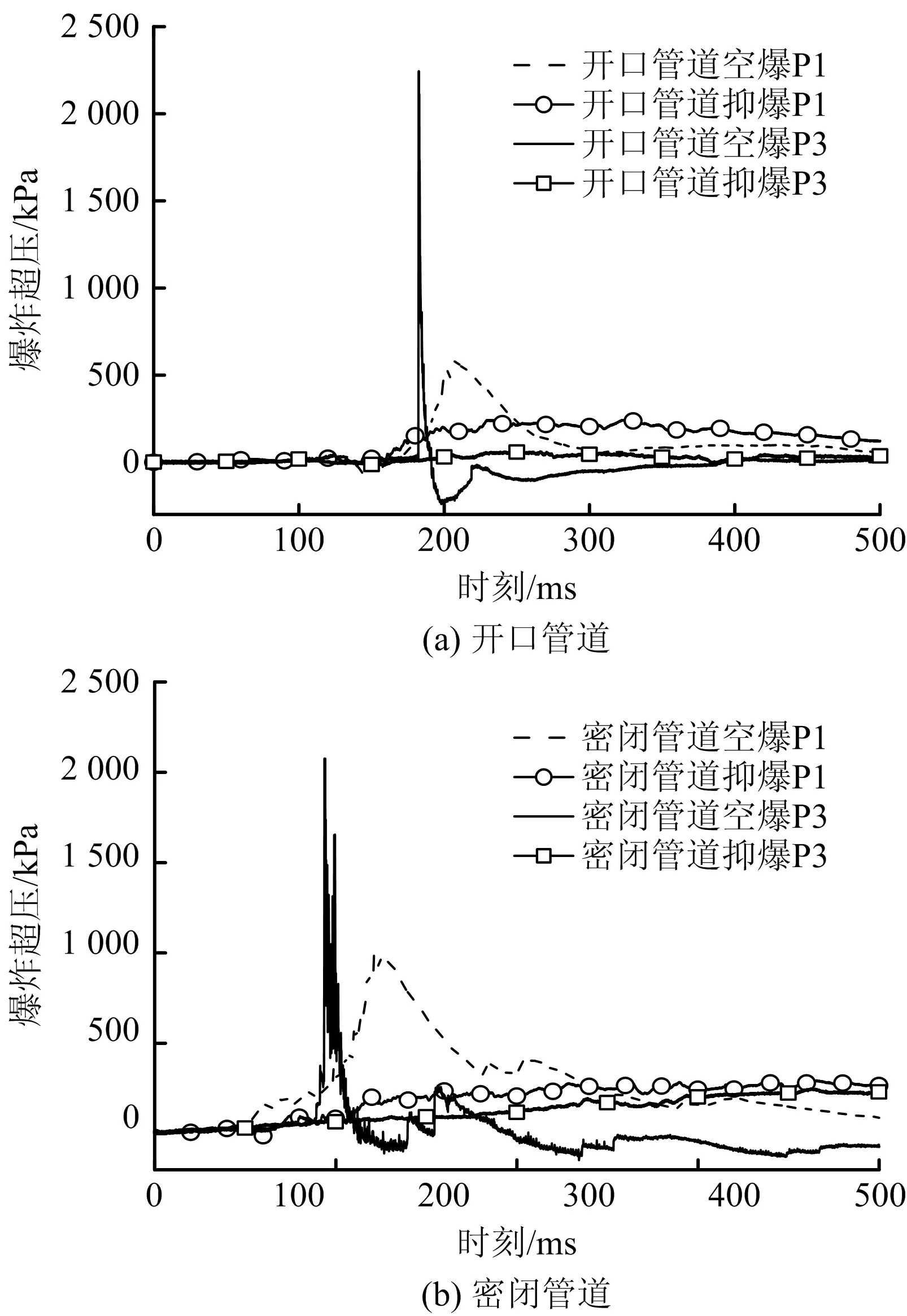

实验发现,与空爆条件下的变化规律不同,使用七氟丙烷抑爆的工况中,开口管道越靠近端口时的压力越低,密闭管道各处的超压峰值与超压变化规律近似。选取具有代表性的P1和P3测点进行对比分析,2类管道中抑爆和空爆时P1,P3测点的超压变化曲线如图6所示。由图6可知,空爆条件下,2种管道各处升压速率均较大,超压峰值均较高,压力在短时间内快速达到峰值后又迅速减小;使用抑爆剂时,各测点升压速率、最大爆炸超压均明显减小,点火后压力上升和下降都变慢,超压值在相对较长时间内都维持在峰值附近。抑爆前后超压峰值对比见表2。需要说明的是,密闭管道和开口管道沿程各测点中,抑爆时超压峰值最大点均为P1测点,对比抑爆前后管道中最大超压峰值的数值发现,2种管道中降压幅度均可达近90%。总之,采取本文中七氟丙烷的抑爆方式,能够极大削弱大长径比管道的油气爆炸伤害程度。

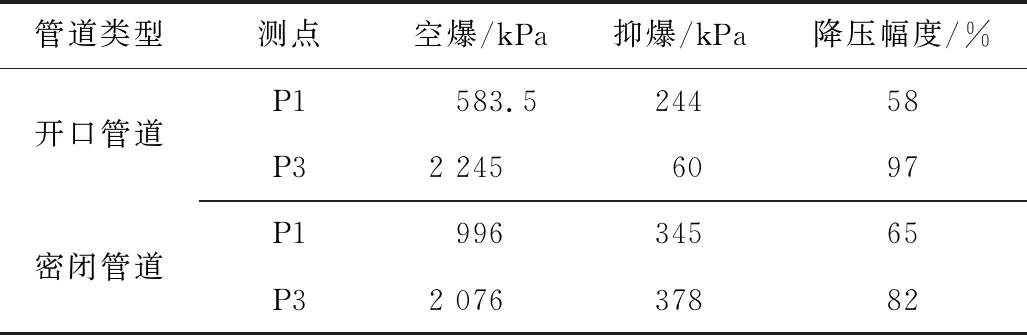

表2 抑爆前后不同测点的超压峰值对比Table 2 Comparison of peak overpressure at different measurement positions before and after explosion suppression

图6 抑爆与未抑爆的管道内爆炸超压对比Fig.6 Comparison of explosion overpressure in pipelines with explosion suppression and without explosion suppression

2.2 火焰传播速度抑制效果与分析

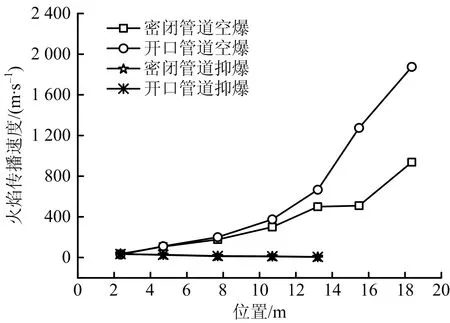

不同工况下管道沿线的火焰传播速度分布如图7所示,每个速度值由火焰速度传感器两两之间的距离和二者测得火焰信号的时间差计算得到。由图7可知,无论管道开口或密闭,空爆时火焰传播速度都逐渐快速上升,在管道后半段达到数千米每秒。分析认为,点火后随着火焰的传播,油气燃烧释放的热量以及产生的压力波不断作用于前方未燃气体,导致未燃气体受到激发且温度、压强均升高,使燃烧化学反应更加容易进行,从而引起火焰传播的加速。

图7 不同工况下的火焰传播速度Fig.7 Velocity of flame propagation under different conditions

在喷入七氟丙烷的抑爆工况中,火焰传播速度迅速减小,管道后半段的传感器甚至未探测到火焰信号,说明在该位置火焰已熄灭。此现象的原因是,喷入抑爆剂后,七氟丙烷汽化吸热并迅速与未燃油气混合,在火焰传播过程中参与化学反应并抑制油气燃烧,造成燃烧减弱、火焰传播速度降低。密闭和开口管道抑爆条件下,火焰传播速度最大值分别为35.42,34 m/s,远小于空爆时的速度值;且油气爆炸一直为爆燃,这表明七氟丙烷对火焰传播具有较大的抑制作用。

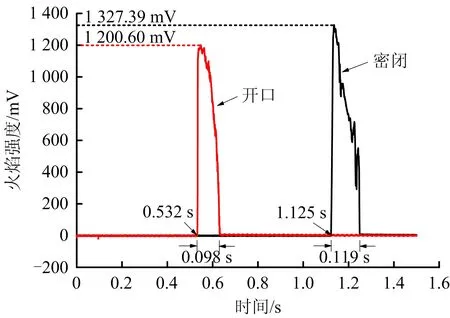

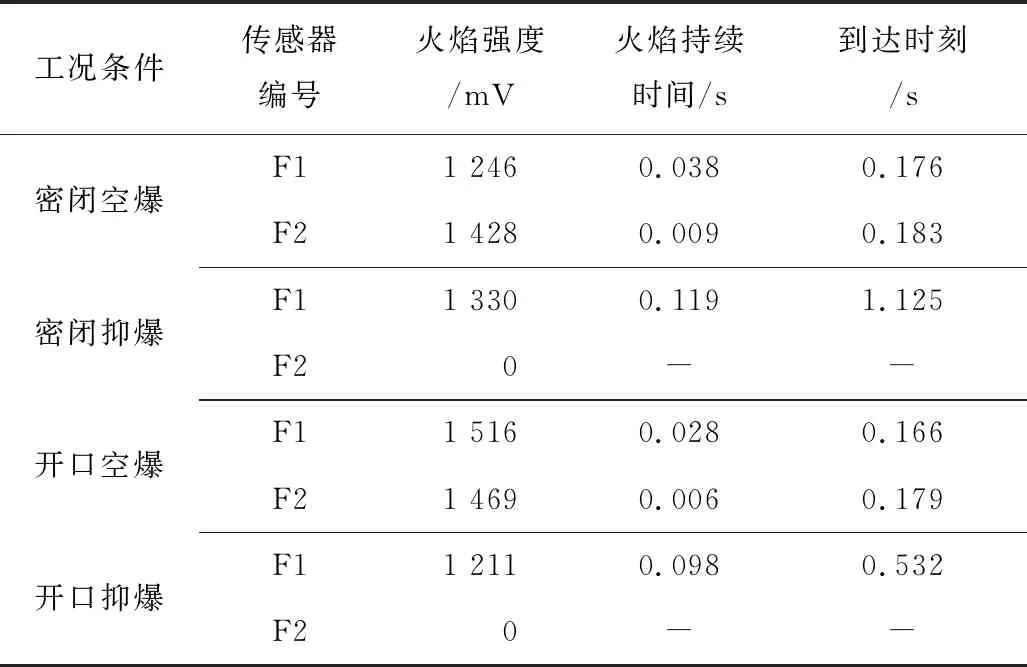

2.3 火焰强度抑制效果与分析

采取抑爆措施时管道密闭和开口条件下F1测点处的火焰强度变化曲线如图8所示。在火焰到达传感器位置时,强度曲线从零开始快速上升,火焰经过传感器后,强度曲线迅速回落。曲线的起跳时刻与持续时间反映了火焰传播快慢和燃烧的剧烈程度。

图8 抑爆条件下开口和闭口管道中F1处的火焰强度变化曲线Fig.8 Variation curves of flame intensity at location of F1 in opening and closed pipelines with explosion suppression

开口管道和密闭管道不同位置处,加入抑爆剂前后的火焰强度最大值、火焰到达时刻以及火焰持续时间见表3。综合图8和表3的数据,可以看到,无论何种工况,最大火焰强度值都相差不大;但喷入抑爆介质后,火焰到达时刻与持续时间发生显著变化。比较来看,空爆工况的火焰持续时间很短,仅数十毫秒;而抑爆工况下,火焰持续时间明显延长。抑爆后的火焰到达时刻比抑爆前大幅滞后。以上说明,空爆时火焰快速通过传感器,而抑爆工况下火焰传播速度大幅降低,主要原因是抑爆介质降低了氧浓度,且直接参与燃烧反应,降低反应的剧烈程度。从火焰到达时刻上来看,密闭管道对火焰的抑制优于开口管道,这是因为密闭管道内七氟丙烷没有泄漏,且与火焰作用时间更长;开口管道内七氟丙烷在喷射后会随着流场向管道外喷出。

表3 不同工况下管道不同位置处的火焰参数Table 3 Flame parameters at different positions of pipeline under different conditions

抑爆工况下,F2测点未探测到火焰信号,这说明爆炸火焰在传播至F2位置时已经熄灭,七氟丙烷完全抑制了油气的燃烧传播。

3 结论

1)大长径比管道中,管道沿程各点超压峰值差异较大,无论管道开口与否,爆炸都能由爆燃转爆轰,最大超压峰值可达数兆帕,端部开口泄爆对降低长直管道油气爆炸破坏能力作用不大,但相对于密闭管道会导致最大超压峰值测点位置提前出现。

2)根据超压曲线突变规律、冲击波锋面运动速度,结合爆轰理论判断,大长径比管道中油气爆炸出现爆轰,在22.3 m的管道尾部爆轰波速可达近2 000 m/s,通过压力变化特点描绘出密闭管道内油气爆燃转爆轰的过程,可判断出该过程中火焰传播是“已燃区-火焰锋面-待燃区-前驱激波-未燃区”的2波3区结构,并绘制爆轰波、火焰锋面和前驱激波在部分管段的运动路径。

3)采取主动抑爆装置时,七氟丙烷对大长径比油气爆炸抑制效果明显。抑爆前后2种工况下最大超压峰值之间降低幅度可达90%;喷入抑爆剂后,火焰传播速度大幅降低,未出现爆轰现象;且根据火焰强度判断,七氟丙烷较好地阻止了爆炸传播。