巷道火灾密闭过程中烟气温度及流动特性研究*

2021-03-11李超华张鹏宇刘尚明

马 砺,刘 顺,李超华,张鹏宇,刘尚明

(1.西安科技大学 安全科学与工程学院,陕西 西安 710054;2.西安科技大学 陕西省煤火灾害防控重点实验室,陕西 西安 710054)

0 引言

因矿井巷道空间狭窄、环境复杂等特点,一旦发生火灾,火灾产生的高温烟气会迅速充满整个巷道空间,又因巷道四周为煤岩壁,烟气热量难以排出,导致温度加速上升,从而对巷道的结构及井下设备造成严重破坏;同时高温烟气逆流会造成风流回流和紊乱,扩大巷道受灾面积,严重威胁矿井安全[1]。

在巷道火灾烟气方面,国内外学者进行大量研究。Newman等[2]通过缩尺寸巷道实验研究存在强通风的矿井巷道的烟气分层情况;周延等[3]通过缩尺寸巷道实验研究火源放热率和巷道风速对烟气逆流层长度的影响;周福宝等[4]通过数值模拟研究巷道火灾的烟流滚退距离,并提出其变化规律的无因次表达式;文虎等[5]通过数值模拟研究水平巷道发生火灾时期的温度场和烟气逆流层的变化规律;刘剑等[6]研究倾斜巷道火灾的烟气流动特性;李小菊等[7]研究不同巷道截面形状对烟气能见度的影响;周煜琴等[8]研究巷道中的运输设备对火灾烟气的影响。此外,文献[9-11]对巷道胶带火灾的烟气特性展开相关研究。以上研究大多基于巷道未密闭的条件下,但巷道发生火灾后通常会采取构筑密闭墙的方法控制火势,而密闭条件下烟气的温度变化规律及流动特性则鲜有研究。水平巷道是矿井中最常见的1种形式,因此本文基于某煤矿1段水平进风巷展开缩尺寸实验,结合数值模拟对巷道火灾密闭过程中烟气的温度及流动特性进行研究,以期为巷道密闭灭火提供一定理论指导。

1 实验设计

1.1 实验台参数

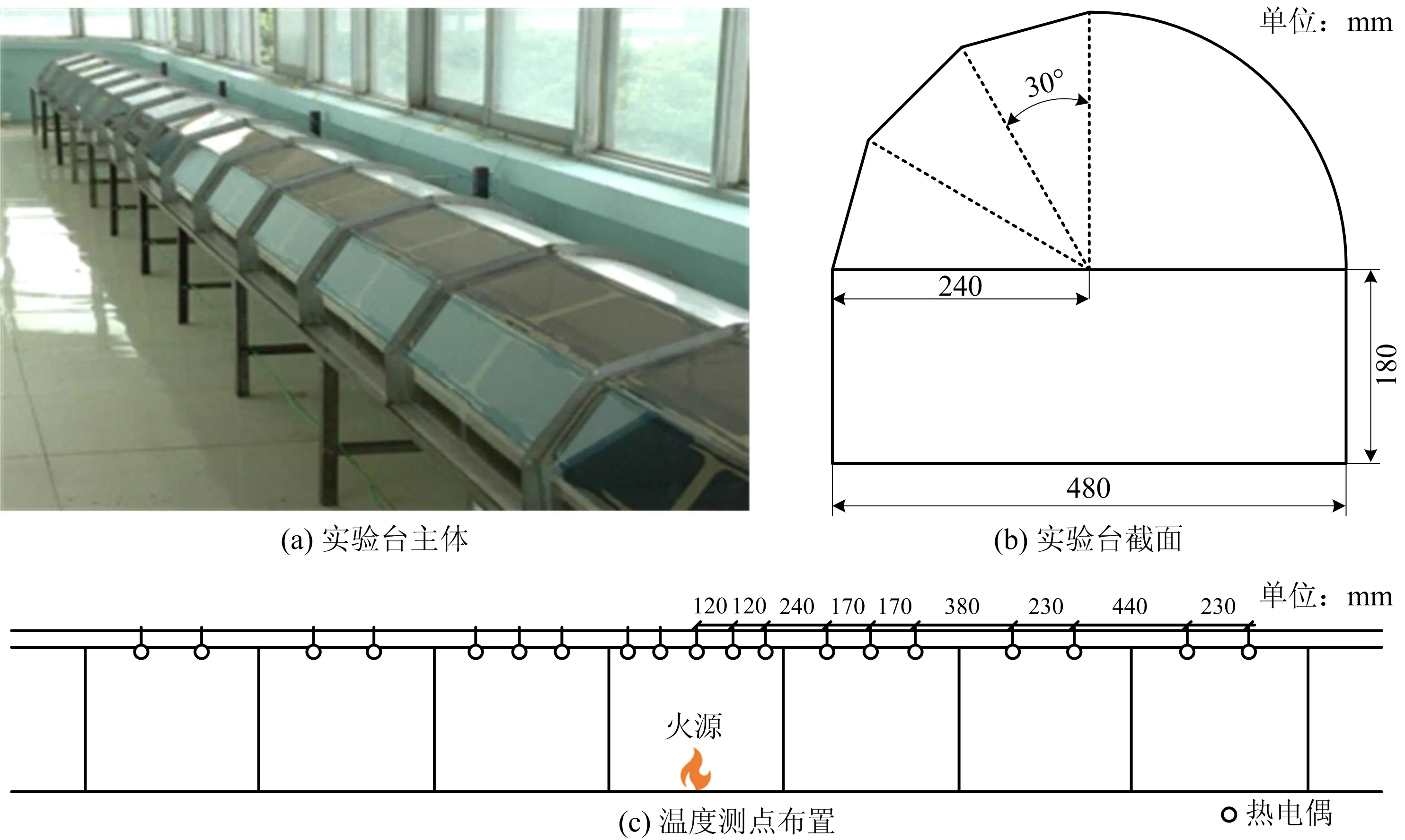

本文实验采用缩尺比例为1∶10的矿井巷道火灾相似模拟实验台。巷道主体长度为7.7 m,截面宽度为480 mm,高为420 mm,顶板为半径240 mm的拱形结构,模型一侧采用阻燃不锈钢材料,另一侧采用可拆卸耐高温透明玻璃,以观察巷道模型内火焰及烟气的变化。在实验台顶部沿中心点纵向对称布置19个热电偶(以火源为中心两端热电偶对称布置),对巷道火灾温度场变化进行实时监测记录。实验台主体、横向截面图及温度测点布置如图1所示。

图1 相似模拟实验台Fig.1 Similarity simulation test bench

1.2 火源功率设置

为确定缩尺寸实验燃烧条件的火源功率大小,通过Froude缩尺法则,针对巷道空间的火灾过程和烟气运动,在理想假设条件下,对基本方程组先后进行无量纲化和归一化处理,得出实验所用火源功率与实际火源功率转换关系,如式(1)所示:

(1)

式中:Qm为缩尺寸火源功率,kW;Qf为全尺寸火源功率,MW;lm为缩尺寸巷道长度,m;lf为全尺寸巷道长度,m。考虑到巷道内的主要可燃物为输送机胶带、木材、机械设备等,实验中采用不同尺寸的油盘来代替巷道火源。根据矿井火灾燃烧特性实验中得到的火源热释放速率[12],确定本文实验中火源功率为4,6,8 MW,依据该法则进行相似计算,得到缩尺寸实验用的火源功率为12.65,18.97,25.30 kW,具体参数见表1。

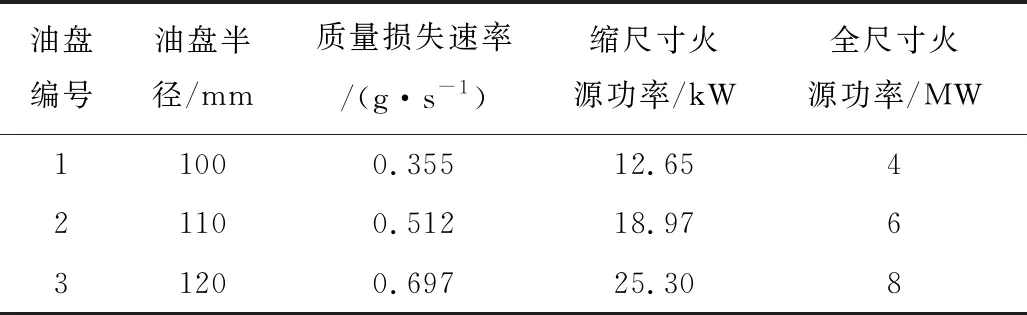

表1 实验参数Table 1 Experiment parameters

1.3 实验工况设置

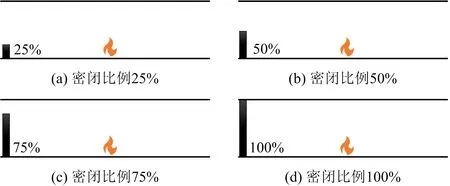

实验采取单侧密闭方式,即在巷道一侧使用模拟密闭墙进行封堵,密闭比例定义为密闭墙与巷道截面的面积之比。密闭方式如图2所示。

图2 不同密闭方式示意Fig.2 Schematic diagram of different sealing modes

对于何时开始实施密闭问题,Yao等[13]通过缩尺寸实验研究初始密闭时间对通道火灾的影响,并根据温度变化曲线将燃烧划分为4个阶段,结果表明在燃烧发展阶段之前实施密闭可以有效降低通道内的温度,对燃烧抑制效果较好。12.65 kW火源功率,无密闭条件下的顶板中心烟气温度曲线如图3所示,燃烧在45 s左右进入发展阶段,温度短时间内迅速增加。因此为减少高温烟气对巷道的破坏,实验选取45 s作为巷道密闭的起始时间。

自然通风环境下,通过风速测量仪测得巷道内通风速度的平均值为0.24 m/s。实验工况见表2。

2 实验结果分析

2.1 密闭比例对火焰形状的影响

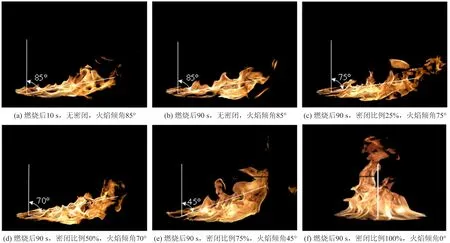

巷道密闭过程中,火焰形状会产生改变。通过油盘实验,在火源功率为25.30 kW条件下,对燃烧后10,90 s时的火焰形状进行观察,观察结果如图4所示。其中,火焰倾角定义为火焰中轴与火源垂直中线之间的夹角。

图3 12.65 kW火源功率无密闭条件下烟气温度变化Fig.3 Variation of smoke temperature without sealing conditions under 12.65 kW fire source power

表2 实验工况Table 2 Experimental conditions

由图4可知,燃烧后10 s时,火焰倾角为85°,接近贴地,此时巷道未进行密闭,火焰受到通风作用的影响,发生较大程度的倾斜;而在燃烧后90 s时,由于在巷道进风侧进行不同程度的密闭,导致送风截面面积减小,通风作用对火焰的影响减弱,25%,50%,75%密闭比例条件下的火焰倾角均出现不同程度的减小,同时受持续燃烧影响,油池表面的火焰面积变大;当完全密闭后,无通风作用,火焰形状近似垂直,火羽流直达巷道顶板,形成顶棚射流。

图4 不同密闭条件下火焰形状(Q=25.30 kW)Fig.4 Flame shapes under different sealing conditions (Q=25.30 kW)

2.2 不同密闭比例条件下烟气温度变化

在不同密闭比例条件下,为对比不同火源功率下烟气温度及燃烧时间的变化,从火源开始燃烧到熄灭,对顶板中心的热电偶数据进行分析,得到烟气温度随时间的变化情况,如图5所示。

由图5可知,在45 s之前,燃烧处于初始阶段,火源产烟率低,顶板温度上升不明显;在45~90 s,燃烧进入发展阶段,生成大量烟气,冲击到顶板处并向两侧扩散,温度急剧上升;从90 s开始,燃烧开始变得稳定,烟气温度缓慢上升,25%和50%密闭比例时,燃烧在265 s左右开始衰减,75%和100%密闭比例时,燃烧则在160 s左右开始衰减;在燃烧的衰减阶段,烟气温度不断下降,同时柴油量不断减少,导致油池面积减小,各火源燃烧效率变低,出现低火源功率条件下的烟气温度大于高火源功率的情况。

图5 不同密闭条件下烟气温度变化Fig.5 Variation of smoke temperature under different sealing conditions

通过对比图5(a)~(d)可知,随着密闭比例的增加,燃烧持续的时间也变短,密闭比例为25%时测得3种火源功率的平均燃烧时长为430 s,50%时为392 s,75%时为287.3 s,100%时为262.7 s,说明密闭墙的增加隔绝大量氧气,对燃烧起到抑制作用。巷道密闭比例为25%时,3种火源功率下的烟气最高温度分别为206.7,272.1,297.3 ℃;50%时,3种火源功率下的烟气最高温度分别为243.0,277.7,306.4 ℃,较小的密闭比例使大量新鲜风流流入巷道内,风流有助于排出燃烧池燃烧产生的热量,削弱热传导和热对流对巷道顶板的作用,使得升温趋势不明显。密闭比例为75%和100%时,在密闭后10~20 s,升温速率加快,温度开始突增,25.30 kW火源功率下2种密闭比例最高温度分别可达577 ℃和650 ℃;同时燃烧会提前进入衰减阶段,且火源功率越大衰减越早。这是由于在密闭比例较高的条件下,密闭墙阻挡大量进入巷道的新鲜风流和氧气,巷道内通风网络发生紊乱,烟气无法从进风口散出,热量积聚到巷道顶板处,导致顶板温度剧增;而在此封闭空间内,火源功率越大,燃烧消耗的氧气越多,会在更短的时间内消耗尽巷道内原有的氧气,导致燃烧更早地受到抑制。

2.3 不同密闭比例条件下的烟气最高温升模型

最高温升ΔTmax指燃烧过程中烟气达到的最高温度与环境温度的差值。根据实验得到的顶板中心烟气最高温度数据,绘制出各工况条件下最高温升变化曲线图,如图6所示。

图6 不同工况下最高温升变化Fig.6 Variation of maximum temperature rise under different experimental conditions

由图6可知,火源功率越大,ΔTmax也越大;随着密闭比例的增加,在50%之前,ΔTmax缓慢上升,50%之后,ΔTmax急剧上升。文献[14-16]通过理论与实验方法得到在自然通风环境下烟气最高温升的表达式如式(2)所示:

(2)

式中:α是常数,与通道模型尺寸相关;Q是火源功率,kW;H是燃料到顶棚的高度,m。

表3 烟气最高温升模型的拟合结果Table 3 Fitting results of smoke maximum temperature rise model

3 模拟实验及结果分析

在实际巷道中必须采取机械通风来保证井下人员的安全,密闭过程中烟气流动会受到纵向通风的影响[17]。因此以数值模拟的方式研究存在机械通风的巷道在密闭过程中烟气的逆流特性。

3.1 模型建立及参数设置

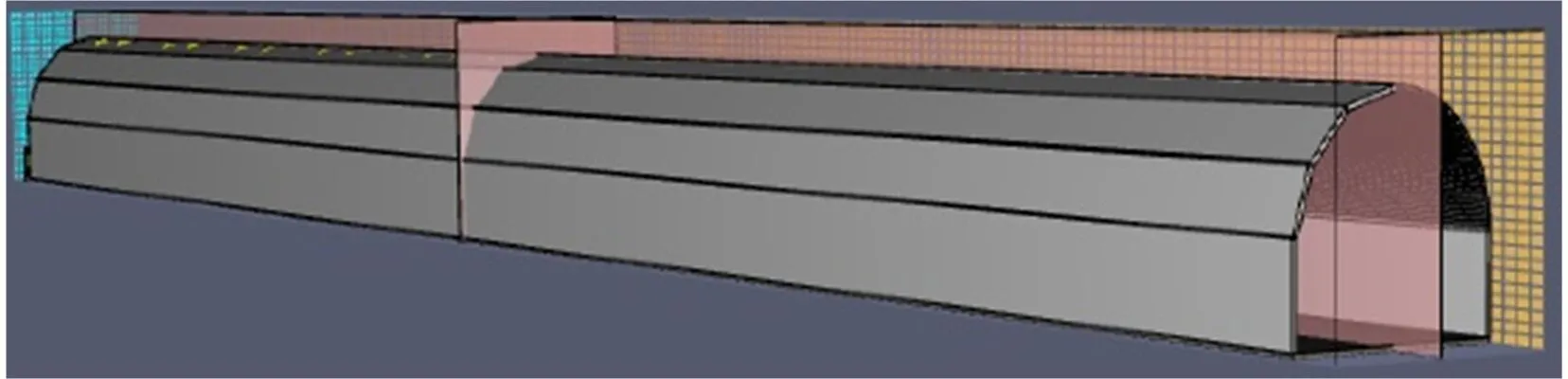

采用FDS模拟巷道火灾,网格选取为X×Y×Z=0.04 m×0.02 m×0.02 m,巷道模型尺寸和温度测点布置与缩尺寸实验台一致。在巷道中间建立1个0.18 m×0.18 m×0.02 m的长方体燃烧器作为火源,燃料为正庚烷。在巷道模型两端设置纵向通风表面,实施密闭的一侧设置为供风表面,另一侧设置为排风表面。巷道模型如图7所示。

图7 巷道模型Fig.7 Roadway model

模拟实验中主要考虑巷道胶带火灾。根据文献[9-11]可知,一般胶带火灾的火源功率为2~4 MW,因此模拟选取4 MW作为火源功率,对应的缩尺寸火源功率为12.65 kW。在进行模拟实验前要先进行验证,保证模拟结果的可靠性。对12.65 kW火源功率、0.24 m/s风速、无密闭条件下的模拟与缩尺寸实验得到的顶板中心烟气温度变化曲线以及巷道纵向温度分布曲线进行对比,对比结果如图8所示。

图8 模拟结果与缩尺寸实验结果对比Fig.8 Comparison of simulation results and scale-reduced experimental results

由图8可知,模拟与缩尺寸实验得到的烟气温度曲线在各燃烧阶段的变化趋势相近,在剧烈燃烧阶段温度数值相吻合;模拟得到的纵向温度分布也与实验结果相一致。因此可以说明该模拟可有效开展巷道火灾烟气特性的研究。

以实验中的0.24 m/s为起始风速,经多组模拟验证,当纵向通风速度大于0.6 m/s时,巷道内烟气逆流得到控制,因此以烟气逆流现象的控制效果为标准,设置实验的初始速度为0.6 m/s,以0.1 m/s的增长梯度设置后续实验的纵向通风速度,直至烟气逆流现象不明显。

3.2 模拟结果分析

烟气逆流长度定义为烟气向与通风速度相反的方向运动的最远位置到火源中心正上方的纵向距离”[18]。烟气逆流长度示意如图9所示。

图9 烟气逆流长度示意Fig.9 Schematic diagram of smoke backflow length

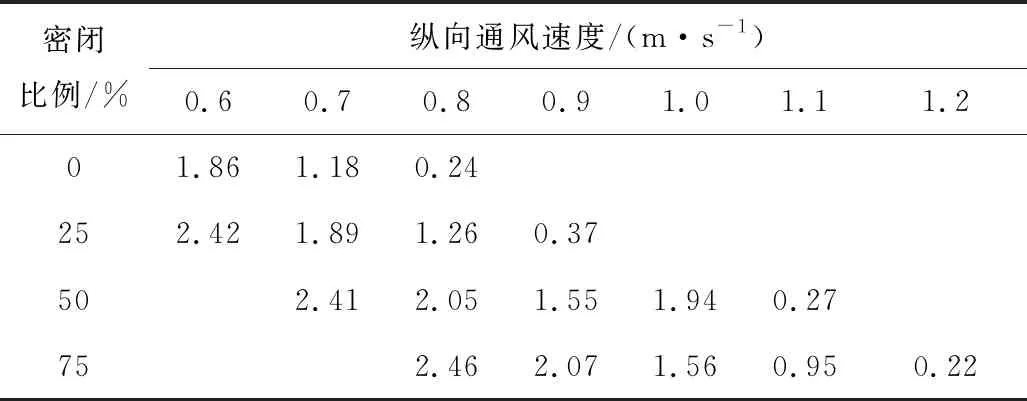

所测得各工况下烟气逆流长度值见表4。

由表4可知,当风速为0.6 m/s时,无密闭和25%密闭条件下的烟气逆流长度分别为1.86 m和2.42 m,当风速分别大于0.8 m/s和0.9 m/s时,烟气逆流会得到较好的控制直到不发生逆流。在50%和75%密闭条件下,0.6 m/s的风速将不再对烟气逆流起抑制作用,此时烟气从进风口排出。密闭比例的增加导致进入巷道内的通风风量减少,纵向通风产生的动压力也随之减小,当烟羽流撞击顶板射流后,水平方向的惯性力增加,此时较小的纵向通风产生的沿巷道进风风向的动压力小于热烟气惯性力,烟气从进风口蔓延出去。当风速分别为0.7 m/s和0.8 m/s时,烟气逆流会得到一定抑制,逆流长度分别为2.41 m和2.46 m,随着风速的增加,逆流长度不断减小,当风速分别大于1.1 m/s和1.2 m/s时,烟气逆流会得到较好的控制直到不发生逆流,依据相似性原理式(3),此时实际巷道风速应大于3.5 m/s和3.8 m/s。因此,在巷道密闭过程中将纵向通风风速设定为3.8 m/s能使烟气逆流得到较好的控制。

表4 不同模拟工况下烟气逆流长度Table 4 Lengths of smoke backflow under different simulation conditions m

(3)

式中:vm代表缩尺寸实验中的纵向通风风速,m/s;vf代表实际巷道中的纵向通风风速,m/s。

综上所述,在巷道纵向通风速度不变的条件下,密闭比例的增加会导致烟气逆流长度上升,增加纵向通风速度可有效抑制烟气逆流。因此在密闭过程中可通过增加机械通风来控制巷道内烟气的蔓延,避免高温烟气及有毒有害气体对人员的伤害。

4 结论

1)巷道一端进行密闭后,火焰倾角会立即减小,且随着密闭比例的增加,倾角不断减小;当巷道完全密闭后,火焰近似垂直,巷道顶板的热辐射和温度也会增加。

2)巷道在50%和75%密闭比例之间存在1个突变值,当超过此突变值后,顶板温度会急剧升高,同时燃烧会更快进入衰减阶段,且火源功率越大衰减越早;推导出密闭条件下的烟气最高温升模型,依据该模型可以对5种密闭比例条件下的巷道顶板最高温度进行预测。

3)在巷道纵向通风速度不变的条件下,密闭比例的增加会导致烟气逆流长度上升,增加纵向通风速度可有效抑制烟气逆流;依据相似性原理,当实际巷道火源功率为4 MW时,纵向通风风速设定为3.8 m/s能使烟气逆流得到较好的控制。