内啮合弧面凸轮机构压力角的计算方法

2021-03-10

(陕西科技大学 机电工程学院,西安 710021)

0 引言

弧面凸轮机构由于其良好的工作特性,在高速重载的分度机构中广泛应用,近年来,尤其是在各类食品包装机械中受到越来越多的重视[1-4]。国内外学者对其运动[5-7]、动力学特性和设计制造等方面进行了广泛的研究[8-10]。这些研究成果推动了弧面凸轮机构的发展,但均针对外啮合这一传动方式,本文提出内啮合弧面凸轮机构这一新的传动形式。

虽然内啮合和外啮合空间曲面啮合理论相同,针对外啮合情况下机构的建模[11]、压力角[12]、凸轮曲线设计等多个方面已取得了一些研究成果[13],但内啮合时上述这些方面均会发生变化。由于压力角是影响机构运动特性和受力情况的重要参数,本文以多年来课题组对弧面凸轮机构的研究为基础,以内啮合弧面凸轮机构为研究对象,利用空间坐标系回转张量变换的方法,建立了内啮合时压力角的计算公式,并分析了压力角的影响因素,完善了弧面凸轮机构的设计理论。

1 凸轮轮廓曲面方程

内啮合弧面凸轮机构由弧面凸轮、从动盘和向内辐射的滚子组成。相比于外啮合形式,其结构更加紧凑,分度数更多。

1.1 建立坐标系

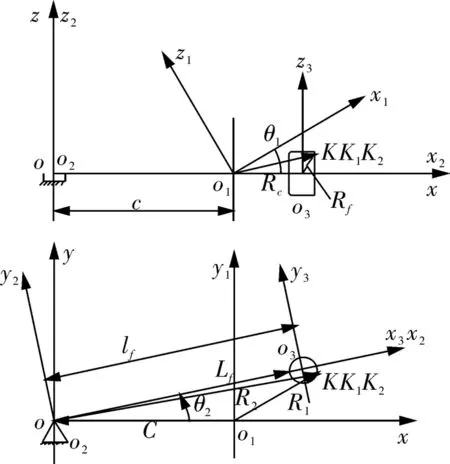

建立空间坐标系,如图1所示。4个坐标系分别为:固定坐标系o-xyz:z轴与从动盘回转轴线重合,x轴是凸轮回转轴与从动盘回转轴的公垂线,x轴与z轴的交点为原点o,y轴与凸轮回转轴y1平行。凸轮坐标系o1-x1y1z1与凸轮固结,y1轴为凸轮的回转轴,原点o1为凸轮曲面的基准点。从动件坐标系o2-x2y2z2与从动盘固结,原点o2与o重合,z2为从动盘回转轴,x2轴与从动盘回转臂中心线o2o3重合。滚子坐标系o3-x3y3z3与从动件固结,原点为滚子的基准点o3,x3y3z3分别与x2y2z2平行。

图1 内啮合弧面凸轮机构矢量关系图Fig.1 Vector diagram of the internal meshing globoidal cam mechanism

某一瞬时,凸轮曲面上的K1点与从动盘滚子曲面上的K2点啮合于固定坐标系上的K点,各矢量关系如图2所示。凸轮轮廓曲面的几何形状矢量函数为,滚子的几何形状矢量函数为,滚子中心o3在从动件坐标系中的位置矢量为,其中 i=[1,0,0]T,lf为从动盘回转半径。在固定坐标系中,R1、R2分别是啮合点K相对于o1、o2点的位置矢量,C为中心距矢量,分别表示为:, 三者之间的关系为:

1.2 凸轮轮廓曲面方程

利用回转变换张量[14],将 Rc、Rf转换为固定坐标系中的矢量R1、R2,即可得到凸轮曲面矢量方程:

式中 θ1——凸轮在凸轮坐标系中的角位移;

θ2——从动盘在从动件坐标系中的角位移。

根据空间曲面啮合条件[14]:

式中 n ——两曲面在K点处的公共法矢量,

V21——K点在公切面上的相对滑动速度;

由此可求得内啮合弧面凸轮轮廓曲面方程组:

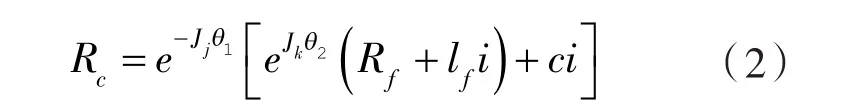

圆柱滚子坐标参数如图2所示。δf表示母线方向参数,这里指滚子宽度的一半。βf表示圆周方向参数。rf表示滚子半径。

图2 圆柱滚子坐标参数图Fig.2 Coordinate parameter diagram of cylindrical roller

在滚子坐标系中,滚子曲面矢量Rf和法向单位矢量nf分别表示如下。

结果显示,βf与滚子半径rf无关。

因此,圆柱滚子内啮合弧面凸轮轮廓曲面矢量函数为:

2 压力角的计算

2.1 压力角的计算公式

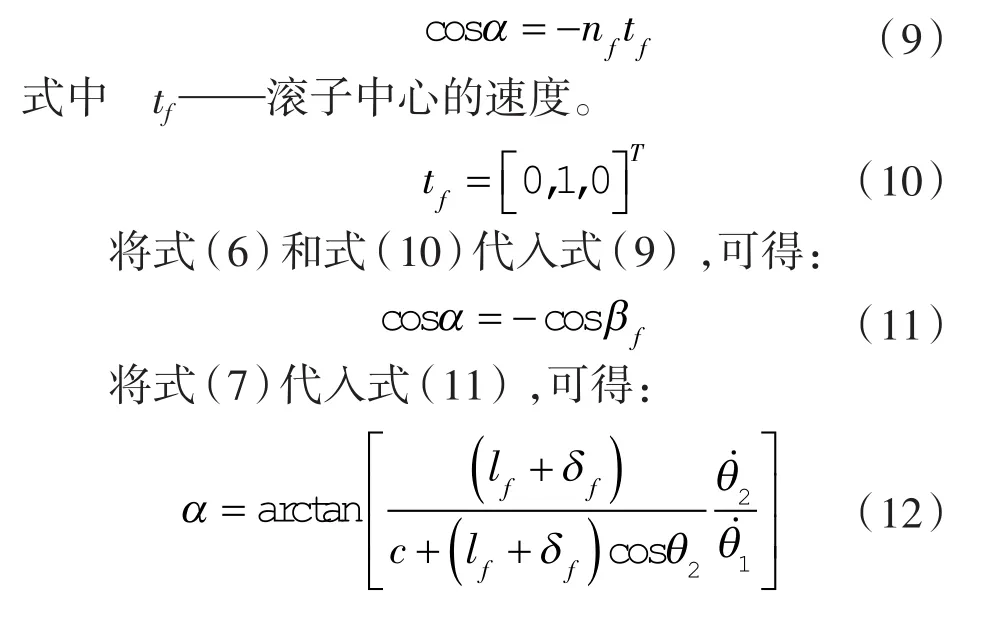

内啮合弧面凸轮机构的压力角α,如图3所示,是指从动盘滚子曲面上接触点K2处所受的驱动力方向(-nf)与该点速度方向(tf)之间所夹的锐角。把从动曲面在接触点处法线方向的反方向作为凸轮驱动力的方向,接触点处的法线方向为nf,它与K2点处滚子矢量函数Rf的方向一致;忽略摩擦力,取滚子中心o3的速度方向作为接触点处的速度方向tf,可得内啮合弧面凸轮机构的压力角α为:

图3 压力角Fig.3 Pressure angle

2.2 凸轮几何尺寸与压力角的关系

凸轮基圆半径与压力角的关系见下式,凸轮节圆轮廓各点的压力角近似为:

式中 V2——从动件运动规律的无因次化速度;

R1——凸轮基圆半径,mm;

φ2——从动盘的分度角;

φ1——凸轮动程角。

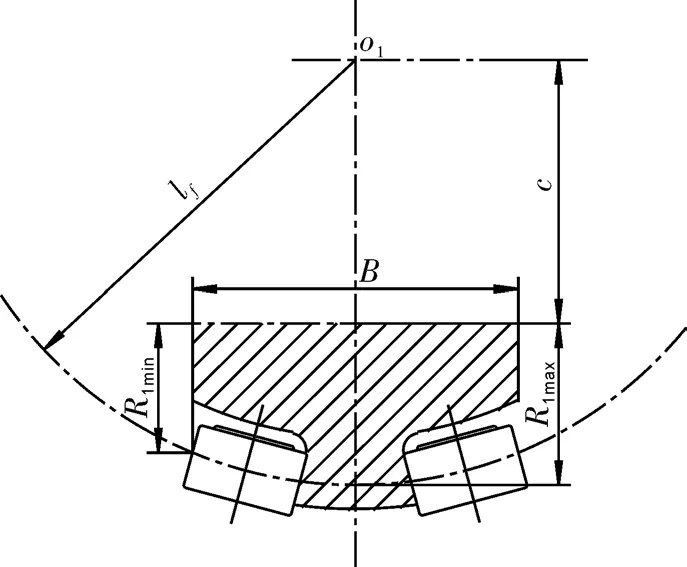

凸轮基圆半径与中心距的关系如图4所示。

图4 凸轮基圆半径的确定Fig.4 Base circle radius of cam

式中 B ——凸轮宽度,mm。

3 压力角的影响因素

从式(12)和式(13)可以看出,凸轮机构压力角与中心距c、从动盘回转半径lf、滚子宽度的一半δf、从动盘角位移 θ2、凸轮基圆半径及凸轮和从动件的运动规律有关。以某一包装机械分度盘的凸轮分割器为例,凸轮匀速转动,从动盘作正弦加速度运动,分度数24,中心距100 mm,从动盘回转半径145 mm,滚子宽度11 mm,分度角7.5°,凸轮动程角42°,上述各参数代入式(12)和式(13),从动件运动规律以无因次化形式代入。

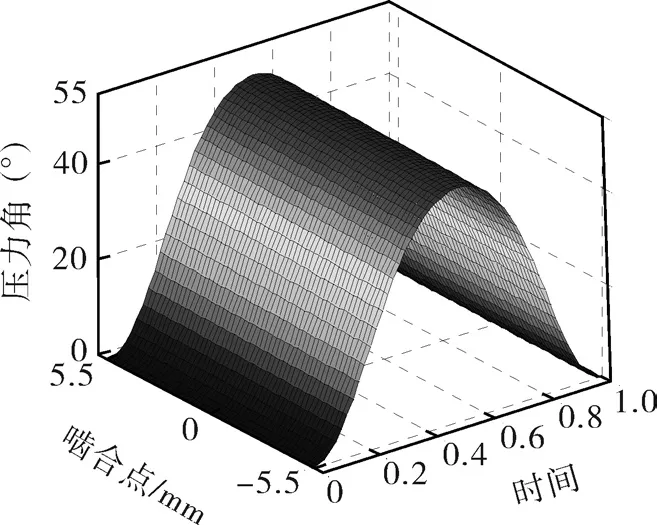

机构压力角变化趋势如图5所示。

图5 不同时刻机构的压力角Fig.5 Pressure angle of the mechanism at different time

任意时刻,从动件上的机构压力角随凸轮转角的变化而变化,呈对称分布,最大压力角出现在T=0.5时刻,两种计算方法的最大值分别为50.38和50.96,结果相近。

下面分析上述各因素对压力角的影响[14-15]。滚子相关尺寸的选择参照凸轮随动器尺寸。

滚子宽度分别为 8、9、11、12、14 时,机构压力角的最大值分别为 50.26、50.3、50.38、50.41、50.49,如图6所示,随滚子宽度增大,压力角略有增加,影响甚小。

图6 滚子宽度对压力角的影响Fig.6 Influence of roller width on pressure angle

当取滚子宽度11 mm,图7显示了滚子宽度不变,不同啮合点时压力角的变化规律。相对于凸轮转角,压力角仍呈对称分布,最大压力角仍发生在T=0.5时刻,沿滚子母线方向看,越靠近滚子顶端,压力角越小,越靠近滚子根部,压力角越大,这是由于在实际啮合过程中,接触线在圆柱滚子表面是一曲线,各啮合点处δf不同,压力角也不同。

图7 啮合点对压力角的影响Fig.7 Influence of meshing point on pressure angle

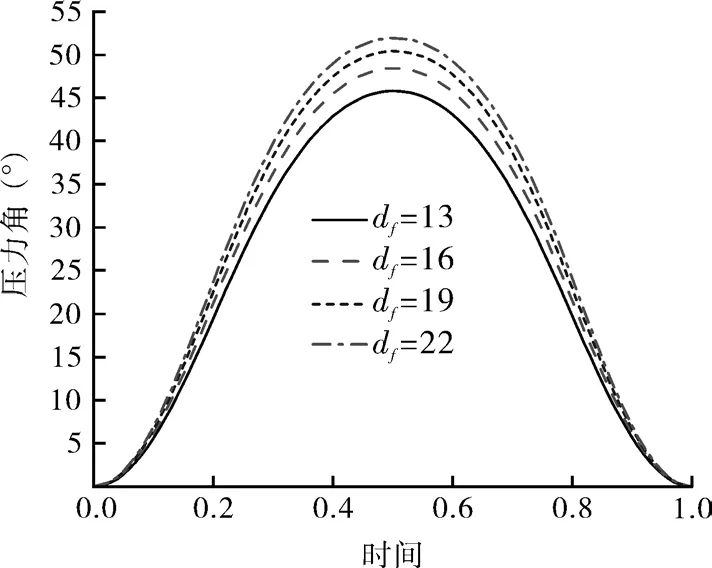

当分度数不变,滚子直径df分别选取13、16、19、22时,同时增大从动盘节圆半径,节圆半径对压力角的影响如图8所示。随滚子半径增加,压力角最大值分别为:45.79、48.42、50.39、51.91,即从动盘回转半径越大,压力角越大;从上述分析可以看出,随机构尺寸的增加,压力角略有增大,机构尺寸越小,影响越明显。

图8 节圆半径对压力角的影响Fig.8 Influence of pitch radius on pressure angle

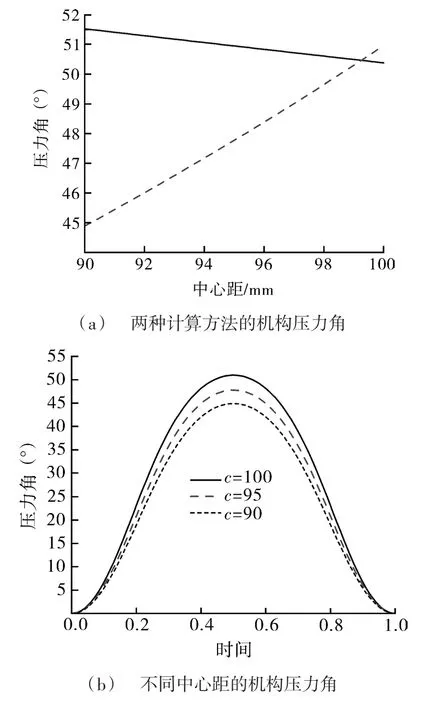

中心距与机构压力角的关系,单由式(12)可得,中心距越大,压力角越小,如图9(a)实线所示。但由式(13)和式(14)可得,中心距越大,基圆半径越小,压力角越大,如图9(a)虚线所示。综合(12)~(14)式,可以看出,中心距的变化所引起凸轮基圆半径的变化对压力角的影响,远大于中心距变化本身对压力角的影响,因此,中心距越小,基圆半径越大,压力角越小。将原机构中中心距100分别减小为95和90,压力角的最大值分别减小到47.77和44.88,结果如图9(b)所示。

图9 中心距对压力角的影响Fig.9 Influence of center distance on pressure angle

由压力角的计算公式可以看出,从动件运动规律的选择会影响压力角的大小,图10所示为选择5种不同运动规律时机构压力角的大小。5种运动规律按照压力角的最大值从大到小分别为:正弦加速度运动规律50.38,5次多项式运动规律48.55,修正正弦运动规律46.74,余弦加速度运动规律43.49,修正等速运动规律38.71。由此可以看出,从动件运动规律对压力角的影响明显。

图10 从动件运动规律对压力角的影响Fig.10 Influence of follower motion law on pressure angle

综合上述各影响因素,中心距和从动件运动规律对压力角的影响最为明显,减小中心距,取c=90,低速重载的场合,选择修正等速运动规律;中、高速,负载不明的场合,选择修正正弦运动规律;调整后的机构压力角分别减小到41.22和33.58,见图11所示。

图11 调整后机构的压力角Fig.11 Pressure angle of the mechanism after adjustment

4 结论

通过空间曲面啮合原理,得到了内啮合弧面凸轮机构压力角的计算方法和影响因素。结果表明:

(1)中心距、凸轮基圆半径、从动件运动规律对机构压力角影响较大,从动盘回转半径、滚子形状和尺寸、啮合点位置变化对压力角影响较小。

(2)中心距越小,基圆半径越大,压力角越小。这一点与外啮合不同,说明内啮合弧面凸轮机构结构更加紧凑。

(3)从动件选择修正等速、修正正弦运动规律均比正弦运动规律时压力角更小,根据使用场合,选择恰当的运动规律设计凸轮轮廓可有效减小机构压力角。

参数调整后,机构的压力角明显减小。该研究结果为弧面分度凸轮设计提供了参考依据,具有实际的工程意义。