储罐油气回收热力焚烧技术评析

2021-03-10罗伟强郑海林韩文华龚朝兵

罗伟强 郑海林 韩文华 龚朝兵

(中海油惠州石化有限公司,广东 惠州 516086)

针对石化行业排放源较多、工艺复杂的特点,国家提出了《石化行业挥发性有机物综合整治方案》(环发[2014]177号)、《挥发性有机物无组织排放控制标准》(GB 37822—2019)等制度和标准。根据油气回收治理要求,对具有回收价值的工艺废气、储罐呼吸气和装卸废气进行回收利用,对难以回收利用的废气按照相关要求处理。

由于单一的回收方法处理效果不理想,企业一般采用吸附法、冷凝法、吸收法、膜法等的组合工艺进行达标处置,如吸收+膜分离+变压吸附、冷凝+吸附等[1-3]。但存在系统运行能耗高、投资大、系统复杂的问题,目前将罐区各储罐罐顶气独立密闭收集,利用增压风机引入低压瓦斯管网或作为配风送至加热炉进行焚烧处理,该方法相对简单易行、经济合理,已逐渐成为优选的处置方式[4-6]。

1 技术路线

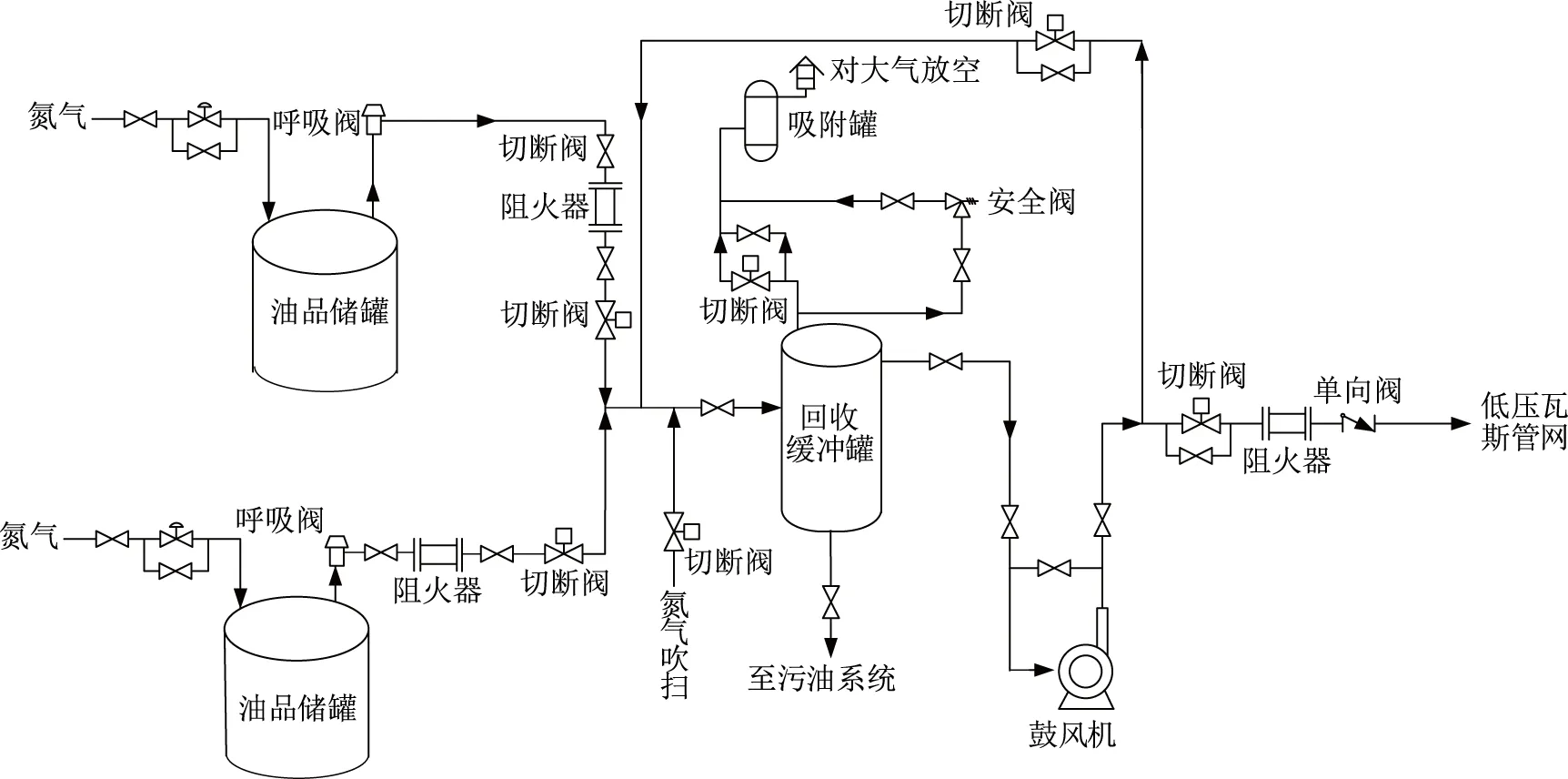

每座储罐顶部设置油气回收支管,各支管靠近储罐根部设置截断阀、阻爆轰型阻火器、切断阀组等,各储罐油气支管收集后进油气分液罐再经增压风机加压后进入油气管网总线,由油气管网总线通往气柜或生产装置燃烧。高硫的油气组分可进气柜回收,利用瓦斯管网的脱硫设施进行脱硫处理后与全厂燃料系统混合后回收利用,但需要考虑系统瓦斯气的热值问题。低硫的油气组分如苯类罐区挥发的油气可就近进入加热炉燃烧处置,即接入加热炉鼓风机入口或直接进入加热炉火嘴燃烧。罐区挥发性有机物(VOCs)收集焚烧治理工艺流程示意见图1。

储罐油气排至罐组收集总管的控制可采用切断阀控制方案或单呼阀方案,一般采用切断阀方案,油气进油气回收处理装置前宜设分液罐。

当油气回收设施氧体积分数不满足要求时,由于该设施属于有组织排放源,设计时需要考虑退守状态。如中国石油化工股份有限公司旗下的某公司中间油品罐区罐顶气采用密闭收集、经增压风机进低压瓦斯管网处理的方案[4],在氧体积分数不满足要求时,将废气引入原用于治理减顶油罐和航煤加氢原料罐恶臭气体的旋流降膜碱洗脱臭设施。中海石油宁波大榭石化有限公司(以下简称宁波大榭)对储罐油气采用收集后作为配风进加热炉焚烧的方案,在氧体积分数不满足要求时,采用活性炭吸附罐作为应急处理设施,处理后的油气排空,同时打开氮气反吹阀组(设置在分液罐)并打开油气总管切断阀[7]。

图1 罐区VOCs治理工艺流程示意

2 压力控制方案

2.1 增压风机压力控制方案

当增压风机入口压力升至900 Pa时,增压风机启动将油气引入低压瓦斯管网;当增压风机入口压力降至500 Pa时,增压风机停运,油气停止外送。由于操作负荷变化较大,增压风机的电机应采用变频调速装置。

增压风机停机控制方案:①当风机入口氧体积分数≥2%时;②当风机出口的压力升至80 kPa时;③当风机出口温度达90 ℃时;④其他事故状态下。先风机停运,再关闭风机出口切断阀。

在油气分液罐或增压风机前设置两台氧含量分析仪(二取二)且与风机电机及风机出口的切断阀联锁,当两台分析仪同时故障时,关闭风机电机及风机出口切断阀,保证储罐内氧含量达标和储罐安全。

2.2 氮封阀压力设定

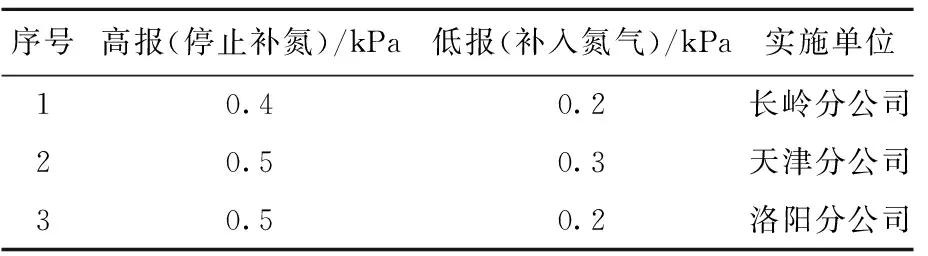

根据已实施案例,中国石油化工股份有限公司旗下的长岭炼化分公司、天津分公司、洛阳分公司氮封阀设定压力如表1所示。

表1 氮封阀压力设定

从表1可知,补氮压力在0.2 kPa(或0.3 kPa),停止补氮压力在0.5 kPa(或0.4 kPa)。

2.3 呼吸阀压力设定

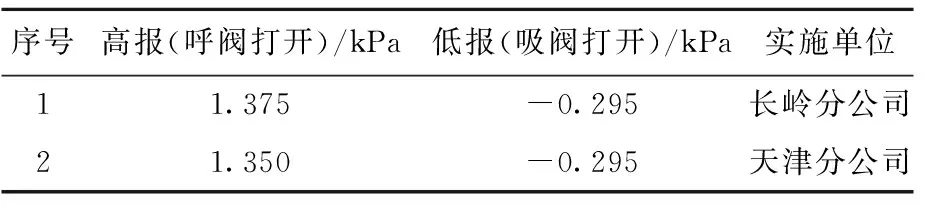

储罐设计压力大致在-0.5~1.5 kPa或-0.5~2 kPa,部分企业呼吸阀压力设定见表2。长岭分公司苯罐区设计压力在2 kPa,其呼吸阀呼出压力在1.375 kPa左右;天津分公司涉苯罐区设计压力在1.5 kPa,其呼吸阀压力在1.375 kPa,后由1.375 kPa调整为1.350 kPa。呼吸阀选用阻火呼吸阀,呼吸阀所带阻火器选择管端耐长时间燃烧型。

表2 呼吸阀压力设定

2.4 油气支管压力设定

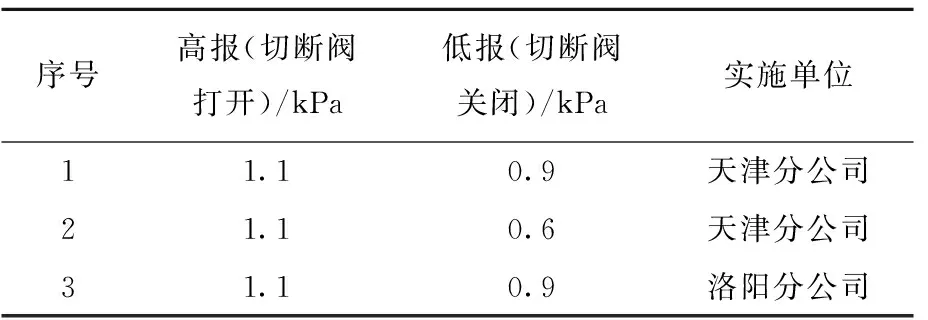

根据已实施案例,部分企业油气回收支管道设定压力如表3所示。从表3可知:压力高报值在1.1 kPa,低报值在0.9(0.6) kPa。

表3 油气支管压力设定

3 应急安全措施

3.1 储罐呼气量计算

储罐油气呼出量参考《石油化工储运系统罐区设计规范》(SH/T 3007—2014)第5.1.6款规定的通气管或呼吸阀的通气量计算。

当液体闪点(闭口)高于45 ℃时,应按最大进液量的1.07倍考虑;当液体闪点(闭口)低于45 ℃时,应按最大进液量的2.14倍考虑;当液体进入采用氮气或其他惰性气体密封保护的内浮顶储罐造成的罐内气体呼出时,应按最大进液量考虑;因大气最大温升导致罐内气体膨胀而呼出气体时,按推荐值采用。

各储罐油气正常呼出量叠加原则,参考《石油化工可燃性气体排放系统设计规范》(SH 3009—2013)6.2.1款,罐区最大油气呼出量按最大呼出量介质储罐与其余介质储罐油气呼出量30%之和计算,且不小于两种介质储罐油气呼出量之和。

3.2 油气管道氧体积分数控制

SH 3009—2013的5.1.3款要求:氧体积分数大于2%的可燃气体不应排入全厂可燃性气体排放系统。氧体积分数控制一般指标设定为不超过2%。

根据《码头油气回收设施建设技术规范》(JTS 196-12—2017)第4.3.3.5款,管道内油气含氧体积分数高于6%时需报警,并同时开启阀门补入惰性气体。因此某石化企业氧体积分数联锁值设定为6%,当氧体积分数超标时联锁关闭罐区内各储罐油气管线切断阀,保证各储罐不能连通,并关闭风机及出口气动阀。

烷烃中氧气的体积分数下限为10%~11.7%、氢气中氧气的体积分数下限为4%,按50%的安全余量原则,烷烃和氢气中氧气的体积分数下限分别为5%和2%,对于石化火炬气通常限定氧气的体积分数下限6%以下,氢气中限定氧气的体积分数下限2%以下。因此建议以2%作为氧体积分数上限的控制指标。

3.3 油气管道烃含量控制

如果罐区油气回收由罐区油气支管经罐区油气总管送入加热炉鼓风机的入口,与吸入口空气混合进入加热炉燃烧。在鼓风机的入口,总烃含量指标是关键。油气处理装置进口的油气体积浓度按规定不得高于爆炸下限的25%。根据某炼油厂储罐油气回收送焚烧炉工艺的运行实测数据,其油气总管总烃体积分数在线监测数据为1%~13%,均值为5%~8%。据报道,其油气回收总管总烃体积分数联锁值设定为15%,该值设置相对太高[7]。油气回收总管总烃体积分数控制在4.5%以下,如果超出4.5%,则启动联锁并用氮气反吹[8-9]。

3.4 其他安全措施

宁波大榭采用热力焚烧工艺治理储罐呼吸气时,对装置加热炉或鼓风机故障设置了联锁控制:联锁关闭鼓风机入口控制阀,打开管网紧急放空线控制阀,并打开氮气反吹阀。此外,该公司在罐区现场及控制室设有一键紧急关断按钮,在紧急情况下可以一键关断罐区油气管线的启动切断阀,关闭风机机组。

4 结语

储罐油气收集后进行回收或销毁是VOCs治理的要求,采用储罐油气井收集后并入瓦斯管网或就近并入加热炉,燃烧工艺相对简单易行、经济合理,文章对其相关的运行案例进行收集,对压力设置方案和应急安全措施进行了优化讨论,有助于储罐油气收集后进行热力燃烧方案的完善。