基于脉冲超声的FAE燃料云团浓度检测装置

2021-03-09潘晓建付胜华娄文忠李楚宝陈朝晖

潘晓建,付胜华,娄文忠,李楚宝,陈朝晖,孙 君

(1.西安机电信息技术研究所,陕西 西安 710065;2.北京理工大学机电学院,北京 100081;3.北京理工大学重庆创新中心,重庆 401120)

0 引言

随着燃料空气炸药(FAE)武器的迅速发展,为进一步提高其战场作战效能,基于一次抛撒云团内实时浓度检测,并寻找最优炸点控制云团二次起爆是FAE武器引信当前研究的新方向。FAE燃料抛撒形成爆轰云团,其主要成分为铝粉和空气的气固两相混合物[1]。文献[2]在长直水平管道中进行了铝粉/空气两相混合物的爆炸试验研究,得出铝粉质量浓度230 g/m3为爆轰的最低临界质量浓度,最优爆轰质量浓度为550 g/m3。如何有效识别FAE抛撒云团浓度,是当前FAE武器引信发展的难点。目前针对FAE燃料云团分布研究主要集中在燃料抛撒的理论分析和试验研究[3-4],特征参数包括云团形状、尺寸、湍流及扩散速度等数值仿真。由于受到抛撒作用机理复杂、测试设备不完善等因素制约,针对FAE武器云团浓度动态分布的试验检测研究还很欠缺。

FAE燃料在抛撒分散过程中,云雾浓度不可能处处分布均匀。同时,由于FAE抛撒爆燃的影响,导致测量FAE云团浓度十分困难且成本较大,因此,一般选择在标准罐体内进行FAE燃料的抛撒试验研究。文献[5—6]通过光学传感器,利用光线在不同浓度云雾中的衰减特性,判断FAE的分布浓度;然而,光线衰减特性与云雾浓度的映射关系很难确定,不能直接给出FAE的瞬态浓度分布。本文针对FAE燃料抛撒形成的铝粉/空气两相混合物云团浓度检测困难,当前实验室浓度测试方法缺乏实时瞬态检测能力的问题,提出了基于脉冲超声的FAE燃料云团浓度检测装置。

1 超声衰减理论

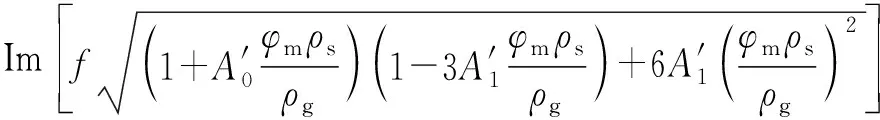

超声衰减可用于表征FAE扩散过程中的浓度。根据Lloyd和Q.Wang超声散射模型[7-8],FAE抛撒的气固两相混合云团的声衰减系数可以表示为:

(1)

式(1)中,式α0为超声衰减系数,f为超声频率,ρg、ρs分别为FAE燃料和空气的密度,A′0和A′1是FAE燃料颗粒对超声的散射系数,φm为FAE燃料的颗粒质量浓度。A′0和A′1可以表示为:

(2)

(3)

式(2)、式(3)中,A0n和A1n分别对应单个FAE燃料粒子的超声散射系数,an是粒子半径。A0n和A1n可以表示为:

(4)

(5)

相关参数可以进一步阐述为:

(6)

(7)

(8)

式中,下标g和s分别表示连续气相和FAE燃料的颗粒相,c是声速,T为绝对温度,cp为热容,Θ为热容膨胀系数,k为热导率,δv是粘性边界层厚度,Z是声阻抗。

因此,通过对FAE燃料颗粒的参数确定和测定超声的衰减系数,即可判定FAE燃料云团的浓度。FAE的颗粒粒径范围通常分布在在0.01~100 μm之间。根据波长大于粒径的原理,超声波频率f的选择在0.1~100 MHz之间。然而,高频超声波在空气中传播会迅速衰减,因此,测量FAE燃料颗粒浓度的超声波频率范围优先选择40~400 kHz。

超声衰减系数可以由接收脉冲和参考脉冲的中心频率f下的最大峰值的比率确定[9]:

(9)

2 FAE燃料云团浓度检测装置

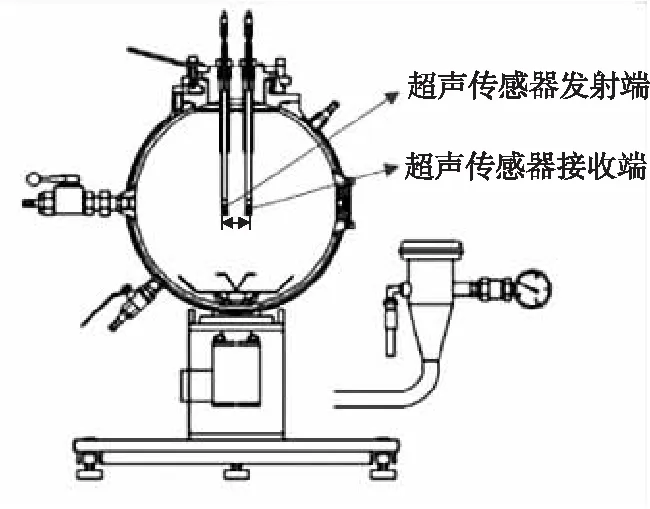

实验室FAE燃料爆炸试验通常是在标准20 L容器罐内进行,结合欧洲标准EN14034(CEN/TC305,2004a,CEN/TC305,2004b和CEN/TC305,2004c),ASTM标准E1226(2007)和中国标准GB/T 16 425(MCI,1996年),在本装置中,标准20 L容器罐内不加点火系统,布置脉冲超声传感器在球罐内进行铝粉浓度检测,传感器之间的间距L为20 mm,如图1所示。

图1 FAE燃料浓度检测试验装置Fig.1 Concentration detection device for FAE fuel cloud

FAE燃料浓度检测试验系统主要包括抛撒气动装置、200 kHz脉冲超声传感器、脉冲信号发生器及信号放大器、数据采集仪及处理计算机等。其中,气动装置主要包括:压力泵、储气室、电磁阀及其控制器、逆止阀、铝粉吹粉室、喷嘴和20 L压力球罐等。一定质量的铝粉放置在吹粉室中,控制电磁阀通断时间和泵源气压,通过喷嘴将铝粉抛洒至球罐中,如图2所示。

图2 FAE燃料浓度检测试验系统Fig.2 FAE fuel concentration detection system

FAE燃料浓度信号检测系统主要包括脉冲信号发生器、超声传感器发射端及接收端、信号放大器、信号采集仪及处理计算机,如图3所示。FAE燃料抛撒,在超声传感器之间形成铝粉/空气两相混合物云团。信号采集仪实时获取脉冲超声传感器接收端信号,计算机根据不同脉冲周期内的超声衰减进行动态浓度计算。

图3 FAE燃料浓度信号检测系统Fig.3 FAE fuel concentration signal detection system

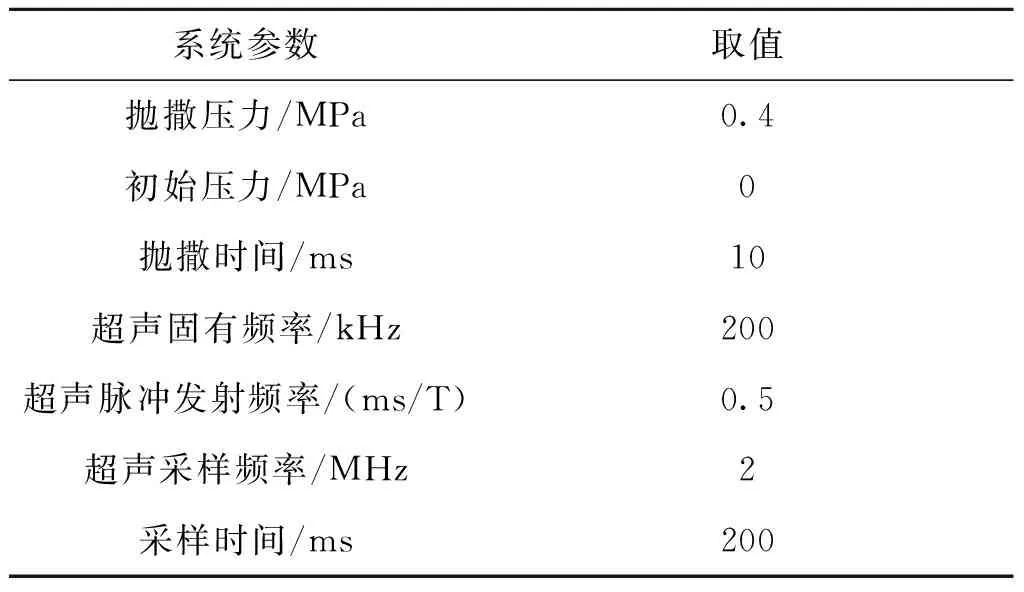

FAE燃料抛撒浓度检测试验布局如图4所示,设定容器内的燃料抛撒气压为0.4 MPa,容器中的初始压力为0 MPa(即真空状态),燃料颗粒注入时间为10 ms。设定脉冲超声发射频率,对注入反应容器中FAE燃料颗粒的浓度分布状态进行瞬态检测。试验系统参数如表1所示。

图4 铝粉浓度采集系统组成Fig.4 Composition of aluminum powder concentration collection system

表1 试验系统参数

3 试验数据分析

FAE燃料的主要成分为微纳米级的铝粉颗粒,如图5所示。对铝粉颗粒进行显微图像分析,选取直径在20~40 μm的颗粒进行抛撒试验,使其颗粒在抛撒过程保持状态接近一致。

图5 FAE燃料显微图像分析及选取Fig.5 FAE fuel microscopic image analysis and selection

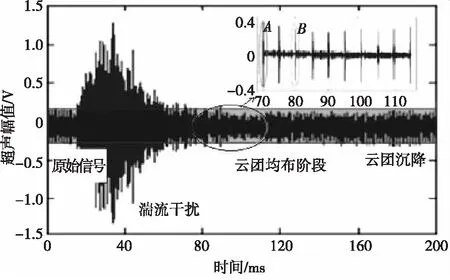

对FAE燃料在标准容器内抛撒过程超声传感器接收端的信号分析可知:在抛撒的初始时期(前50 ms),主要为抛撒湍流,超声信号幅值增大;在70~110 ms期间,湍流逐渐减小,燃料云团分布逐步趋于均匀状态,超声信号幅值呈现梯度衰减,表征了浓度分布变化和良好的抗湍流干扰性能;随后燃料云团开始沉降,超声信号幅度逐步恢复初始状态,如图6所示。

图6 FAE燃料抛撒浓度特征采集信号Fig.6 FAE fuel emission concentration characteristic acquisition signal

文献[10—11]表明,在20 L标准容器罐内的抛撒初始阶段逐渐达到湍动能的最大值,在进料阶段之后,湍动能随时间衰减;铝粉颗粒分布随之逐渐变得均匀,超声特征的变化趋势与参考文献中结果一致。

在FAE抛撒云团均匀状态阶段,对A、B两个周期内的超声信号分析可知,不同时间内的超声信号幅值有明显的衰减,如图7所示。对其进行超声衰减系数的计算,得到在70~170 ms超声脉冲衰减的变化曲线,如图8所示。云团在95~115 ms之间,超声衰减接近一致且为衰减最大,表明在此过程中,云团分布到达最大浓度下的均匀分布。

图7 A/B处超声信号对比Fig.7 Ultrasonic signal comparison at A/B

图8 脉冲超声衰减分布曲线Fig.8 Pulse ultrasonic attenuation distribution curve

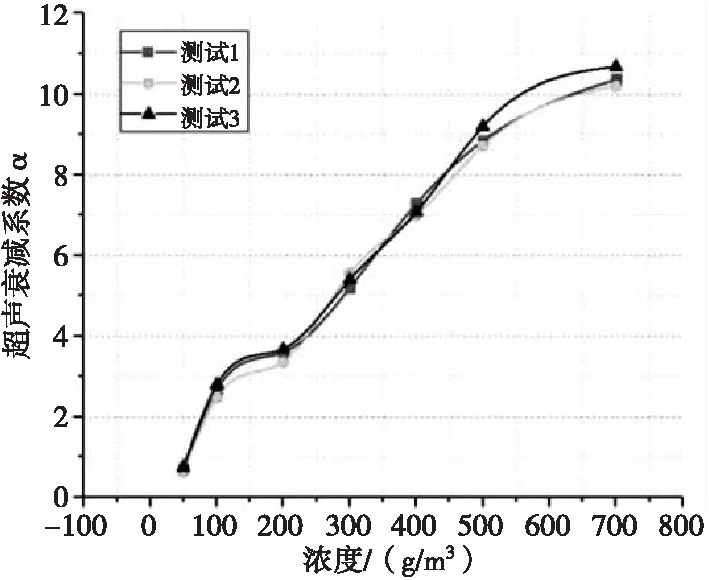

通过对不同标称浓度(一定质量下的FAE燃料颗粒与标准容器的比值)进行检测,实现对50~750 g/m3的云团浓度与超声衰减的标定,如图9所示。

图9 浓度与超声衰减测试曲线Fig.9 Concentration and ultrasonic attenuation test curve

通过三次测试得到了不同FAE燃料云团浓度下的超声衰减的梯度信息,且具备良好的一致性。最终采用多项式数据拟合得到脉冲超声检测FAE燃料抛撒浓度的特征曲线,通过超声衰减系数,即可得到对应浓度信息,如图10所示。表明了该FAE燃料云团浓度检测装置的可行性,具备对FAE抛撒云团浓度的识别能力。

图10 浓度与超声衰减拟合曲线Fig.10 Concentration and ultrasonic attenuation fitting curve

4 结论

本文提出了基于脉冲超声衰减理论的FAE燃料抛撒云团浓度检测装置。该装置基于相关频率的超声衰减理论,结合脉冲超声的抗干扰能力强和分辨力高的特点,利用气压将一定质量的铝粉吹入20 L容器罐,在罐内形成铝粉/空气两相混合物云团;通过脉冲驱动构建超声脉冲波检测电路,根据不同脉冲周期内的超声脉冲波衰减实现对动态云团浓度计算。该装置具备对FAE燃料抛撒云团浓度的检测能力。试验验证结果表明,在对标称浓度50~750 g/m3的FAE燃料抛撒试验中,得到了不同FAE燃料云团浓度下的超声衰减的梯度信息,拟合得到了超声衰减系数与浓度之间的关系曲线。该装置为实现FAE武器一次抛撒云团的最优起爆浓度识别奠定了试验基础。