基于学习率的纯电动与燃料电池汽车分场景经济性比较研究*

2021-03-09禹如杰赵冬昶

邱 彬 ,禹如杰 ,刘 勇 ,4,赵冬昶 ,宋 健

(1. 清华大学,汽车安全与节能国家重点实验室,北京 100084;2. 工业和信息化部装备工业发展中心,北京 100846;3. 中国汽车技术研究中心有限公司,天津 300300;4. 南开大学金融学院,天津 300350)

前言

全球范围内,交通领域碳排放约占总排放量的25%,其中道路交通碳排放约占交通领域总排放量的75%[1]。为控制交通领域碳排放,2015 年零排放汽车联盟发布声明,到2050 年仅销售零排放汽车(ZEV)[2]。ZEV 包括插电式混合动力汽车(PHEV)、纯电动汽车(BEV)和燃料电池汽车(FCEV)。我国通过财税补贴、双积分等政策推动新能源汽车(NEV)发展,已初步形成了相对完善的新能源汽车政策推广体系。

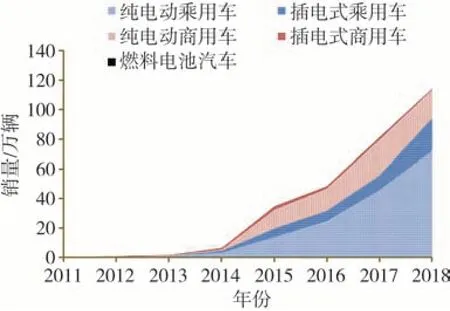

在各种政策的推动下,我国新能源汽车市场规模快速增长,详见图1。目前NEV 市场中仍以BEV为主。2018 年BEV 市场销量在NEV 中的占比达80%,其中商用车中BEV 占NEV 的比例高达97%。FCEV尚处于产业发展初期,年销量在1 000辆左右。

图1 我国NEV年销量趋势

作为较新的技术型式,FCEV的成本被普遍认为具有较大下降空间。Ruffini 等[3]认为在美国加州,FCEV总成本(包含购买和10年使用成本)在2025年前可比传统内燃机汽车(ICEV)更有优势,但高于BEV。Cano 等[4]对 FCEV 和 BEV 成本拆解后,认为到2040 年高续驶里程车型FCEV 制造成本优势更大,低续驶里程车型BEV 制造成本仍优于FCEV。由此可见,车辆的制造成本受车辆类型和属性影响,使用成本与车辆使用场景相关性大。因此,本研究将在不同应用场景下,针对不同车辆类型,分析BEV与FCEV 未来的成本变化趋势,为政府制定NEV 推广政策和企业选择技术路线提供参考。

1 研究方法

1.1 总体框架

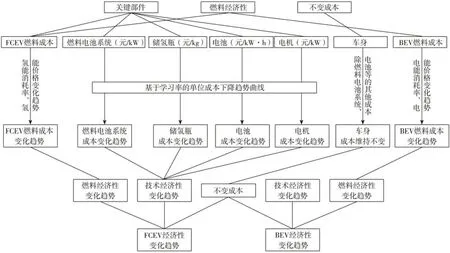

FCEV成本中,燃料电池系统(包含燃料电池堆、空气供应子系统、加湿器和水回收子系统、高温和低温冷却液管理子系统、燃料供应子系统和燃料电池系统控制器等)和储氢瓶成本占比近50%[5-6],规模效应和技术积累会使这些关键零部件成本逐步下降。BEV的成本同样有较大下降空间。本研究在对FCEV、BEV 经济性成本变化趋势的比较中,重点考虑燃料电池系统、储氢瓶、电池、电机等关键部件成本变化趋势。由于车身成本在同级别车辆中差异较小,本研究将FCEV 和BEV 的车身成本设定为相同的固定值。本研究关于FCEV 和BEV 整车经济性趋势预测的框架如图2 所示。本研究将针对私家车、出租车、城市公交、物流车4 个场景对FCEV、BEV 经济性进行比较分析。

图2 BEV和FCEV经济性分析框架

1.2 成本分析框架

1.2.1 BEV经济性分析框架

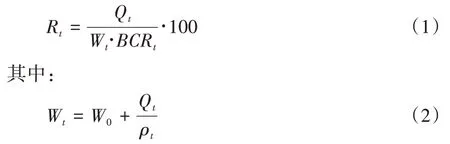

BEV 各车辆属性之间的量化关系如式(1)和式(2)所示。

式中:Rt为t年时BEV 的纯电续驶里程,km;Qt为t年时储能装置总电量,kW·h;Wt为t年时整车整备质量,t;BCRt为BEV 的单位重量百公里电能消耗率,(kW·h)/t,随着技术的不断进步,本研究假定BCRt每年下降1%;ρt为t年时电池系统能量密度,则为电池系统质量;W0为除电池系统以外部分的车身质量,在本研究中忽略W0随时间的变化。

电池系统能量密度ρt是BEV技术性能趋势预测的重要变量,本文参考《节能与新能源汽车技术路线图》[7](简称“路线图”)中ρt的提升速度,以2017年为基准,设定未来的ρt变化趋势,如图3所示。

图 3 ρt/ρ2017发展趋势设定

BEV的整车成本可表示为

式中:C0为除电池、电驱动系统外的车身成本,元;CBt为t年时电池包单位电量成本,元/(kW·h);CDt为驱动电机单位成本,元/kW;MP为驱动电机额定功率,kW。

1.2.2 FCEV经济性分析框架

FCEV 可分为全功率型(大电堆小电池)和增程式(小电堆大电池)两类。以丰田Mirai 为代表的车型为全功率类型,其燃料电池系统功率为114 kW,动力电池容量仅1.5 kW·h。以荣威950为代表的部分车型采用小功率电堆搭配大容量电池的增程式技术,其燃料电池系统额定功率为36 kW,搭载11.8 kW·h的电池提供辅助动力。

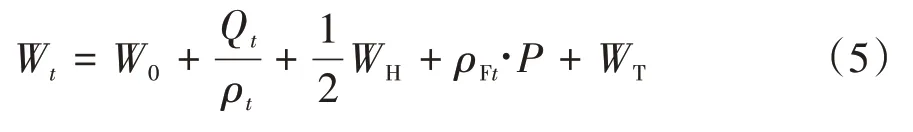

全功率FCEV的续驶里程为

其中FCEV整备质量为

式中:WH为储氢瓶储氢质量,以储氢质量的一半计算行驶中氢的质量,kg;Wt为t年时整车整备质量,t;HCRt为百公里氢能消耗率,kg/t;W0为除电池、电驱动系统以外的车身质量,在本研究中忽略W0随时间的变化;Qt为t年时动力电池总电量,kW·h;ρt为t年时动力电池系统能量密度,kW·h/kg;P为燃料电池系统功率,kW;ρFt为燃料电池系统质量功率密度,kg/kW;ρFt∙P为燃料电池系统的质量;WT为储氢瓶质量。

增程式FCEV的续驶里程与能耗的关系为

两种FCEV 技术路线下的整车成本可采用同一公式表示,如式(7)所示。

式中:CFt为t年时燃料电池系统单位成本,元/kW;CHt为t年时储氢瓶单位储氢成本,元/kg。

1.2.3 燃料成本

本节进一步探讨不同使用场景下燃料使用成本,如式(8)所示。

式中:CoFt为t年时燃料成本;VKT为年均行驶里程;FUELt为t年时燃料消耗率;Pt为t年时单位燃料价格;k为折现系数。

式中:dr为折现率;n为车辆使用时间。

由于我国电价近年来无明显变化,因此本文中电能价格按0.8元/(kW·h)计算,并保持不变。氢能成本包括制氢成本、储运成本和终端加氢成本3 部分。基于相关研究成果,2017 年我国氢能价格设定为 55 元/kg[8],2050 年约为 35 元/kg[9],中间年份本文采用线性插值的方法计算取值。

1.3 学习率曲线

学习率曲线根据历史经验预测未来成本变化趋势,可以规避技术突破时间节点不确定性等干扰因素。1936 年,美国学者Wright 指出飞机装配过程中,产量每增大一倍,劳动时间约降低20%,提出“经验曲线”的概念[10]。生产成本与累计产量存在相关性。Yelle[11]以“学习曲线”定义“经验曲线”,给出学习曲线表达式:

式中:N0和Nt分别为基准时刻和t时刻累计产量;C0和Ct分别为基准时刻和t时刻成本;α(α< 0)为学习系数。

式中r为进步率。学习率R满足下式:

由式(10)和式(11)可知

很多学者基于学习率曲线对FCEV 和BEV 的技术经济性发展趋势展开研究,详见表1。

表1 NEV成本学习率相关研究汇总

Mattsson 等[12]较早用学习率研究燃料电池系统成本,类比光伏太阳能电池等技术的发展将学习率设为 0.13。Sano 等[13]对 FCEV 成本趋势分析时,考虑了最低成本,并将FCEV 成本分为燃料电池系统、储氢瓶和电机电控3部分。

Matteson[14-15]和 Wei[16]分别对电池和燃料电池系统不同材料体系进行研究。Matteson 的研究中,铅酸电池学习率为0.19~0.23,锂离子电池学习率为0.22,两者学习率接近。据此初步判断,政策推动下,动力电池学习率受材料种类变化影响可能比较有限。因此本研究中采用统一的学习率展开分析。

根据相关研究,设定FCEV 和BEV 关键部件学习率及基准年成本,详见表2。

表2 FCEV、BEV关键部件学习率设定

1.4 累计产量趋势

本研究中,NEV 累计产量参考IEA 新政策情景[17]。该情景考虑现行政策和政策规划,2030 年,轻型电动车(含BEV 和PHEV)保有量约1.25 亿辆。由于该情景仅设定到2030 年,本研究基于其历史趋势,将其延伸至2050 年。FCEV 规模化生产可能发生在2030 年后。FCEV 的累计产量参考IEA 2 ℃富氢情景[18],到 2030 年全球 FCEV 累计销量达到 800万辆,到2050年FCEV 乘用车销量占比可达到30%。详见图4。

1.5 车辆性能参数

增程式FCEV 和BEV 主要以国产为主,因此本文在选取典型车辆性能参数时,将选取国产典型车辆作为参考。全功率FCEV 技术路线以国际先进水平为参照。

图4 NEV累计产量情景设置

具体来看,乘用车以丰田Mirai 和荣威950 分别作为全功率和增程式FCEV 的典型车型。以北汽福田的 BJ6123FCEVCH-1 和 BJ6851EVCA-16 作为城市公交基准车型。货车方面,国内东风集团同时开发了增程式FCEV 和BEV 中型货车,因此基准车型选择东风的EQ5081XXYTFCEV1 和DFD5070 XXYFBEV车型。

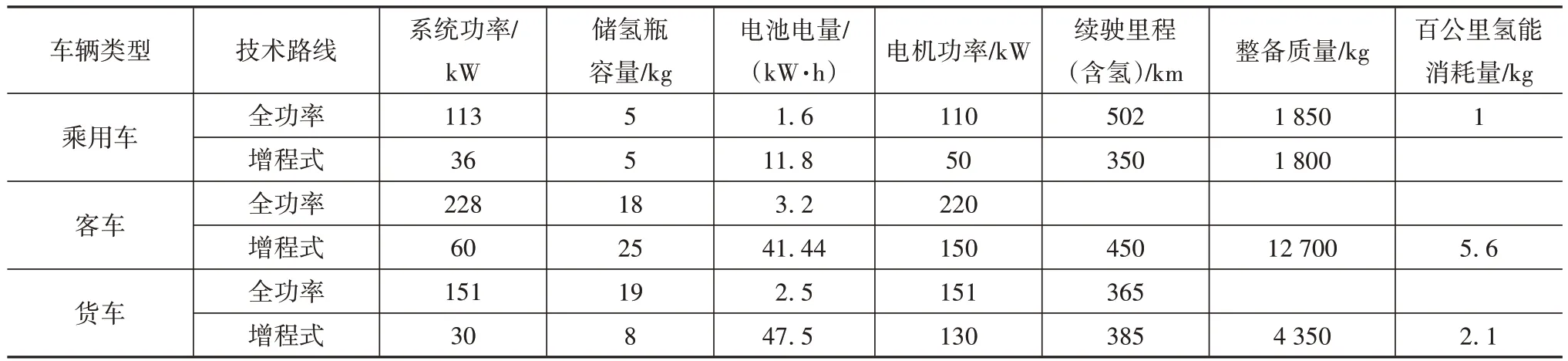

FCEV 和BEV 基准车型技术参数如表3 和表4所示。

本研究以北京为例,讨论FCEV 和BEV 在不同使用场景的经济性差异。具体如表5所示。

表3 FCEV基准车辆性能(乘用车续驶里程为NEDC工况,客车、货车续驶里程为60 km/h等速工况)[35-36]

表4 BEV基准车辆性能

表5 使用场景特征

2 结果分析

2.1 关键部件成本下降趋势

2020、2025 和 2030 年,我国规划动力电池系统成本将分别降至1、0.9 和0.8 元/(W·h)[7]。日本发布的《NEDO 二次电池技术研发路线图2013》,希望2020 年BEV 动力电池系统成本降至2 万日元/(kW·h)以下(约1 200 元/(kW·h)),2030 年降至1万日元/(kW·h)以下,之后降至5 000 日元/(kW·h)以下[41]。本研究中,根据表 2 和图 4 的设定,BEV 动力电池系统成本及其与中、日两国目标的对比如图5 所示。

图5 BEV动力电池系统成本下降趋势

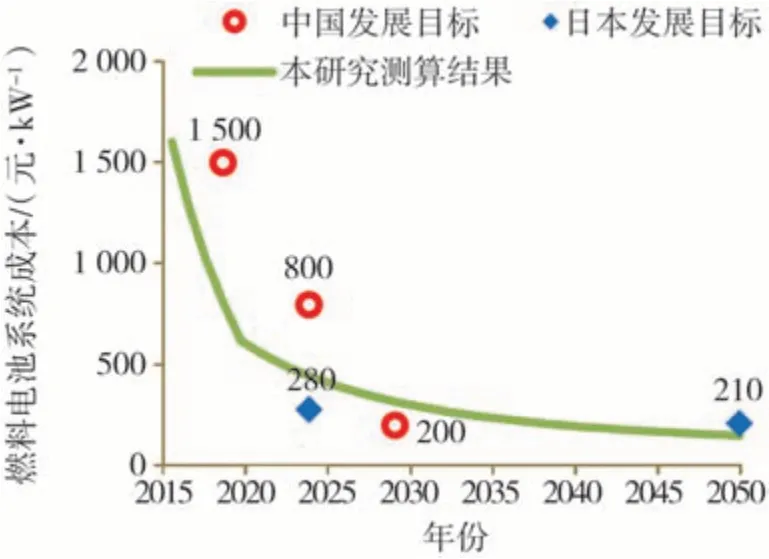

路线图中,乘用车燃料电池系统成本2020、2025 和 2030 年分别降至 1 500、800 和 200 元/kW[7]。美国能源部的研究认为,年产50 万套80 kW 燃料电池系统规模下,燃料电池系统成本可在2025 年降至40 美元/kW(约280 元/kW),最终降至30 美元/kW(约210 元/kW)[42]。本研究中,根据表2 和图4,设定FCEV燃料电池系统成本趋势以及与中、美两国目标的对比,如图6所示。

图6 FCEV燃料电池系统单位成本下降趋势

2.2 BEV与FCEV制造成本趋势预测与对比

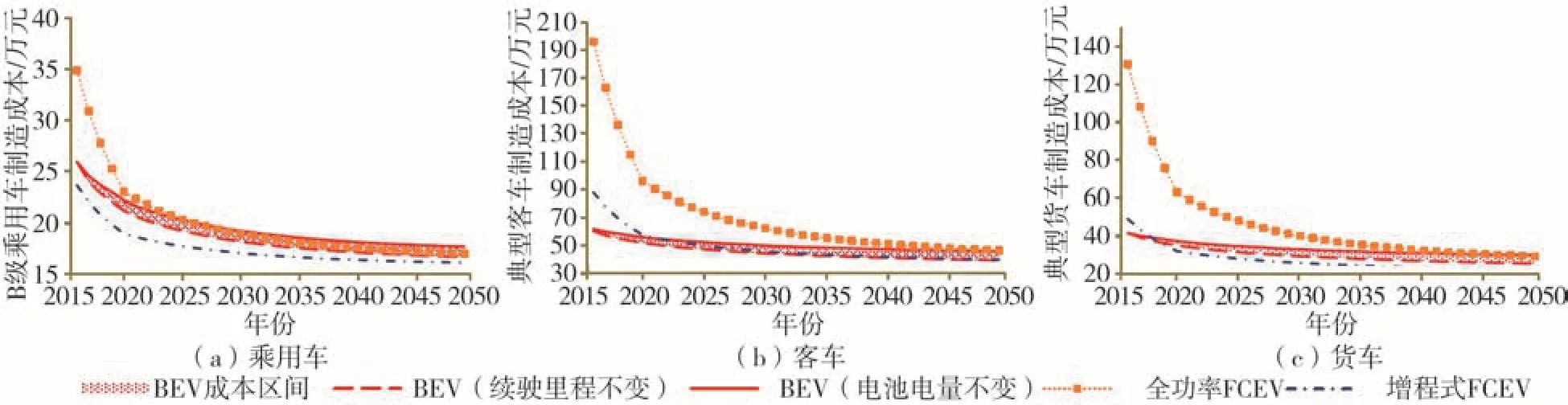

基于表3 和表4 中对车辆性能的设定以及本文的成本分析框架,得到典型车型未来成本趋势,如图7所示。

图7 中,如果续驶里程保持与基准年份不变的情况下,增程式FCEV 乘用车制造成本将长期低于BEV,BEV 乘用车制造成本也将长期低于全功率FCEV;增程式FCEV 客车制造成本将长期高于BEV,在2030 年后将与BEV 客车接近,两者差异保持在1万元以内,全功率FCEV 客车制造成本长期高于BEV 客车,差异到2050 年可缩小至约6.4 万元;增程式FCEV 货车制造成本在2020 年可低于BEV货车,随后与BEV 货车差异保持约3 万左右。全功率FCEV 货车制造成本长期高于BEV 货车,与BEV差异到2050年缩至约3.8万元。

图7 典型乘用车、客车和货车制造成本变化趋势

2.3 BEV 与FCEV 分场景综合成本趋势预测与对比

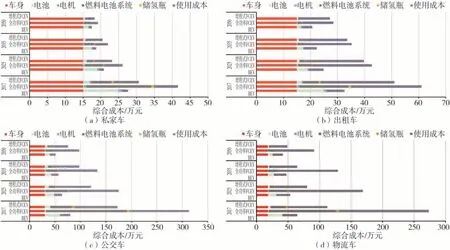

在制造成本基础上,结合本文1.2.3 节对燃料成本的设定,对BEV 和FCEV 各类型应用场景的综合成本进一步分析,其结果见图8。

从使用成本看,BEV 有较强竞争力。BEV 使用成本明显低于FCEV,增程式FCEV 制造成本优势被高使用成本抵消。BEV 私家车综合成本(含制造成本和使用成本)长期低于增程式FCEV 和全功率FCEV。出租车、物流车、公交车作为运营车辆,年行驶里程长,使用成本增加明显。具体来看,基准年2017 年,北京 FCEV 出租车使用成本达 26 万,到2050 年将降至10 万元左右。BEV 出租车基准年使用成本仅6.6万元,随能耗水平改善,2050年可降至4万元。基准年2017年,FCEV 公交车使用成本超过100 万,到 2050 年可降至 51 万元,而 BEV 公交车使用成本在基准年仅为19.2 万元,到2050 年降至约11.5 万元。FCEV 物流车使用成本超过142 万,到2050 年仍达 62 万元,BEV 物流车使用成本仅 23 万元,到2050年降至约16.5万元。

图8 不同场景下BEV与FCEV经济性综合对比(BEV成本按续驶里程不变测算,折现率按3%计算)

3 结论

本研究以学习率为载体,针对乘用车、客车、货车,分析了BEV、增程式FCEV、全功率FCEV 3 条技术路线的技术经济性发展趋势,并分私家车、出租车、公交车、物流车4 个场景对使用成本进行比较,结论如下。

(1)随着技术革新和生产规模扩大,NEV关键部件成本逐渐下降。动力电池系统成本2030、2050 年可分别降至643、393 元/(kW·h)。燃料电池系统成本2030、2050年可分别降至316、148 元/kW。

(2)典型BEV 按续驶里程不变和按电量不变进行技术升级,制造成本变化趋势差异明显。乘用车按续驶里程不变,到2020 年后比按电量不变制造成本低1 万元左右。客车和货车两种技术升级路径带来的成本差异都将逐渐增大。

(3)以国际先进制造水平为参考,增程式FCEV比全功率FCEV 制造成本更有竞争力,尤其在乘用车方面,增程式FCEV 制造成本可低于同级别BEV乘用车,增程式FCEV 货车可在2025 年后低于同级别 BEV,增程式 FCEV 客车 2025 年后与 BEV 客车制造成本接近。

(4)全功率FCEV 乘用车到2030 年后可与BEV乘用车制造成本比较接近,全功率FCEV 客车和货车在2050年前,制造成本都将高于BEV。

(5)从燃料成本角度看,BEV 有较大的成本优势,使得BEV 总成本(含制造成本和使用成本)持续低于增程式FCEV 和全功率FCEV。在运营车辆方面,BEV燃料成本优势更加明显。