电动汽车热失控预警网关设计与实现

2021-03-09吴浙勋曾祥兵范晓东王思思

汤 程,葛 愿*,吴浙勋,曾祥兵,范晓东,王思思

(1.安徽工程大学 电气工程学院,安徽 芜湖 241000;2.安徽信息工程学院 电气与电子工程学院,安徽 芜湖 241199;3.奇瑞新能源汽车股份有限公司 电池系统部,安徽 芜湖 241002;4.安徽信义电源有限公司,安徽 芜湖 241060)

近年来,为了应对能源危机,减少温室气体排放,各国先后开始大力发展电动汽车产业,我国的“十四五”规划也明确表示了中国电动汽车迈入加速发展新阶段。随着电动汽车不断普及,用户对电动汽车的要求也在与日俱增,如何在标准体积和重量限制下提升电动汽车行驶里程成为从业人员研究重点。锂电池作为电动汽车动力来源,在上述条件限制下,势必要通过提高能量密度来提升电动汽车最大行驶里程。而能量密度增加会导致锂电池产热能力大幅提升,当其大于电动汽车最大散热效率时,将导致电池工作温度不断升高,最终发展成热失控,同时碰撞挤压、过充电等因素都可能导致锂电池在极短时间内发生放热连锁反应,进一步发展成热失控,发生冒烟、起火甚至是爆炸事故。

为了降低锂离子电池事故发生率,保障公众生命、财产安全,对锂离子电池安全性能研究成为了电池研发的重要方向。目前研究主要集中在两个方面:一是提升电池制作工艺,通过材料掺杂改性优化、改善隔膜制备工艺、表面包覆等方式提升电池安全性。并且电池厂家会在电池出厂前根据相应电池安全测试规范进行测试实验,判断其是否达到安全性能检测要求。二是引入电池热失控预警机制。在电池热失控过程中,电压、内阻、荷电状态(State of Charge,SOC)等参数会发生明显变化,且在热失控过程不同阶段会产生对应特征气体,通过电池管理系统(Battery Management System,BMS)实时采集电池电压、内阻、SOC等参数以及使用气体传感器监测特征气体变化情况,再利用这些数据为BMS执行电池热失控预警算法提供依据。

由于处理器性能不足,导致汽车BMS只能运行简单算法,误报、漏报率高;且存储空间有限使得电池数据无法得到有效存储,浪费宝贵数据资源;同时还有部分电动汽车存在无法联网的问题,算法和系统只能线下定点更新,过程十分繁琐。基于此,研究设计了一种实时监控电动汽车电池安全状态的网关,该网关为云边协同工作模式:在本地执行算法满足预警实时性要求;利用无线通讯实现电池数据上传及算法下载更新,解决某些电动汽车无法联网的问题;在云端建立数据库长期存储电池工作数据,提升数据利用率,有助于电池生产厂更新电池制作工艺、汽车组装厂完善汽车安全机制、更好地实现电池梯次利用,促进电动汽车上下游产业链发展;利用云服务器算力优势定期优化预警模型,提高预警准确率。

1 总体方案设计

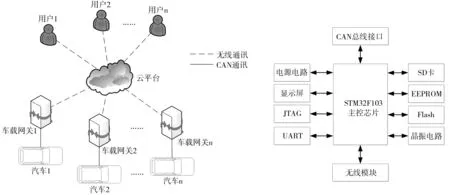

电池热失控预警系统结构图如图1所示。由图1可知,方案由云平台和车载网关两部分组成。车载网关通过CAN总线获取汽车BMS中电池数据,将数据处理后导入热失控预警模型,判断电池是否存在发生热失控的可能,根据MQTT协议将电池数据上传至云平台。云平台负责数据接收、监控,建立云数据库长期存储电池数据,定期训练优化热失控预警模型,将优化后的模型下发至网关实现算法自动更新。用户通过登录云平台或接收云平台推送获取相关信息。

2 网关硬件设计

网关硬件结构图如图2所示。由图2可知,车载网关硬件组成部分包括:核心处理器、无线通讯模块、存储模块、晶振电路、接口电路、电源电路。其中显示屏用于显示实时数据,配合JTAG、UART接口方便程序调试升级。SD卡用于暂时存储电池数据,防止无线通讯中断造成数据丢失。

图1 电池热失控预警系统结构图 图2 网关硬件结构图

2.1 主控芯片

主控芯片选择基于Cortex-M3内核的STM32F103ZET6作为网关的核心控制器,STM32F103ZET6融高性能、实时性、数字信号处理、低功耗、低电压于一身,保持高集成和开发简易的特点,能够满足网关对核心控制器的要求。

2.2 电源模块

网关由汽车直接供电。根据网关内部芯片额定电压需求,供电方案采用MP 2482稳压芯片将12 V直流电压转化为5V直流电压,采用AMS 086稳压芯片将5V直流电压转化为3.3 V直流电压。

2.3 无线通讯模块

无线通讯模块负责上传本地数据及接收云端下发数据。使用移远EC20充当网关的无线通讯模块。EC20使用5 V电压供电,通过UART接口与网关进行串口通讯。

2.4 CAN通讯接口

选用TJA1042T作为网关的高速CAN收发器,TJA1042T的作用是将CAN控制器的逻辑电平转换为CAN总线的差分电平以实现设备间的信息交互。

3 网关软件设计

选择FreeRTOS作为网关操作系统,该操作系统强调实时性、短时间内响应,在软件模块化和线程并发性等方面具有极大优势,有利于后续开发。同时,满足物联网高速、实时、可靠的要求,能够有效地提升开发效率。

3.1 CAN通讯

CAN通讯节点程序设计实现了车载网关获取汽车BMS中电池实时数据的功能。汽车BMS将电池实时数据发送到CAN总线上,车载网关再通过CAN通讯接口读取总线上电池数据。

3.2 无线通讯

选择阿里云作为物联网平台,使用C语言进行MQTT协议开发。通过网关与物联网平台双向无线通信,实现电池数据的上传、监控和存储,将优化后模型参数下发至车载网关实现定期更新。上传时网关需要将电池数据打包成符合平台要求的JSON数据包进行传输。

3.3 云端功能设计

研究所述云端功能均在阿里云平台实现,使用产品包括物联网平台、云数据库RDS、云服务器ECS。物联网平台用来接收上传数据、下发优化模型、实现数据实时监控;云数据库用于存储电池工作数据,为相关产业研究提供数据支持;云服务器利用不断更新的云数据库定期更新热失控预警模型,提升模型精度。

3.4 边缘计算功能设计

为满足热失控预警实时、快速、高效的需求,减少数据传输延迟带来的影响,选择在网关侧进行数据处理,将电池实时数据导入热失控预警模型,判断电池是否存在发生热失控的可能。

(1) 热失控预警。目前汽车热失控预警方案多是通过监测温度、烟气参数并结合电压、电流、内阻等参数对热失控的出现进行预警。例如东软瑞驰设计的热失控预警策略,根据多个电池参量判断电池安全状态。这类方法预警是否准确主要依靠传感器的布置和精度,不需要使用多传感器组合的预警方法。例如,Wang等在电动汽车系统电压故障诊断当中加入了熵的理论;Srinivasan R提出一种基于阻抗相移快速监测法监测电池内部核心温度来进行热失控预警;Feng等提出一种用于检测电池内短路故障特性的电化学-热耦合模型。但这些方法都是在实验室中基于静态电池实验进行验证,且多用到先进的实验设备,所需电池参数汽车BMS大多无法提供,暂时难以实际应用。为解决上述问题,研究提出一种基于大数据的SVM分类热失控预警方法。

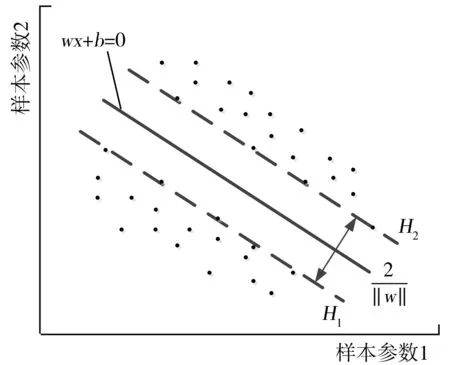

图3 SVM分类原理图

(2)SVM预警算法可行性分析。SVM分类原理图如图3所示。SVM算法(Support Vector Machine,SVM)是一种基于统计学理论的机器学习方法,通过建立一个最优决策超平面,使得平面两侧样点与平面间最小距离之和最大化。将待测数据代入超平面公式,计算出待测数据属于哪一类样本区间。

此前关于锂离子电池热失控机理研究表明锂离子电池在热失控过程中常伴随着电压、电流、SOC等参数的异常变化。因此电池在正常工作状态下,电池参数与热失控前期电池参数是存在区别的,将这两类样本数据加以不同标签进行分类器训练即可得到热失控预警模型。在实际应用中只需将电池实时数据代入模型便能够判断电池当前处于正常工作状态还是热失控前期。

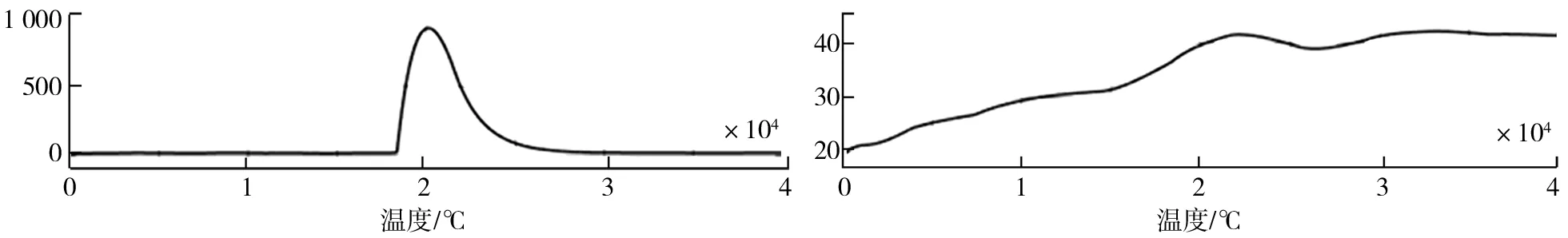

出于安全考虑,使用MATLAB进行电池热失控模拟实验。在MATLAB中搭建锂电池二阶RC等效电路模型如图4所示,使用Simscape工具模拟电池热量累积过程,电池温度仿真如图5所示。

图4 电池二阶RC等效电路

图5 电池温度仿真

使用热对流公式模拟电池工作期间导热介质通过流体运动进行传热的过程:

Q

=k

·A

(T

-T

),(1)

式中,Q

表示热流;k

表示对流换热系数;A

表示电池表面积;T

、T

表示物体表面温度。使用热质量公式模拟电池内部热量存储能力:

(2)

式中,Q

表示热流;c

表示物质比热;m

表示电池质量;T

表示温度;t

表示时间。参考黄沛丰所做实验,在电池模型中设置相同型号电池、测试电压以及环境温度,分别进行电池在正常工作状态以及热滥用状态下的模拟,得到电池温度变化趋势如图6、图7所示。

图6 电池热滥用实验温度模拟 图7 电池正常状态温度模拟

根据《电动汽车用动力蓄电池安全要求》,汽车需要在电池热失控引起热扩散,进而导致乘员舱发生危险前5 min发出警报。因此,训练数据集选取热失控状态下热失控临界点前5~6 min的电池数据作为故障样本,热失控临界点定义为在该点右侧电池至少保持3 s升温速率>1 ℃/s。选取电池温度趋于稳定的正常工作状态下1 min电池数据作为正常样本,电池数据种类为电压U,电流I,SOC,采样间隔1 s。

建模验证如下:

①数据样本处理。对样本进行归一化处理并添加标签。

T

={(x

,x

,…,x

,y

)},i

=1,2,3,…,n

,x

∈R

,y

∈{1,2},(3)

式中,m

表示样本维度;n

表示样本个数;y

=1表示电池处于正常状态;y

=2表示电池即将发生热失控。选取正常工况下训练集1 200×3,添加样本标签为1,选取故障工况下训练集1 200×3,添加样本标签为2,其中1 200指样本数、3指样本维度。对数据样本进行归一化处理,使数据收敛到[0,1]之间。②SVM创建和训练。将数据样本按照5∶1的比例分为训练集和测试集,选用RBF核函数进行训练,使用网格搜索法和K

折交叉验证寻找最佳惩罚参数c

和核函数参数g

。输出预测准确率如图8所示。由图8可知,该算法准确率能够达到97%。(3)热失控预警算法实现。研究使用Libsvm和Matlab在PC端实现预警模型的训练和预测。Libsvm是台湾大学林智仁教授等开发的一个SVM开源软件包,包括样本训练工具、预测工具、归一化工具等,代码量巨大且需要进行大量计算。而实际应用中SVM分类器只需将数据代入决策函数计算,因此将训练完成的SVM分类模型移植到网关即可实现所需热失控预警功能。

4 实验验证

实验设备如图9所示。由图9可知,实验使用双ARM开发板和EC20无线模块进行功能模拟。开发板A模拟汽车BMS,将电池数据上传至CAN总线;开发板B模拟车载网关,读取CAN总线电池数据;使用阿里云实现云端功能设计。

图8 SVM分类预警算法准确率 图9 实验设备

4.1 算法性能验证

为进一步验证所提预警算法的优势,使用相同数据对研究算法和对比算法进行测试。根据对比算法需要,将样本数据按照温度、SOC分类,实验结果如表1所示。由表1可知,在不同电池状态下,研究方法始终具有较高准确率。而方法1需预设温度阈值作为热失控预警前提,方法2仅考虑了电压和温度间关系,方法3以升温速率作为热失控判断条件,均导致误报、漏报率较高。研究所提算法在准确率上优于对比算法,此外,该算法优势还体现在:①通用性强,不受电池种类、组合方式、结构形状等因素的影响;②实现方便,电动汽车BMS即可提供算法所需数据,无需额外安装传感器。

表1 热失控预警算法准确率对比

4.2 云端功能测试

(1)通过无线通讯模块上传电池数据,在阿里云物联网平台实时监测电池状态。

(2)通过物联网平台云流转功能将电池数据保存至RDS数据库,避免数据资源浪费。

(3)利用云服务器定期优化热失控预警模型并下发,实现网关预警模型定期更新。

5 结语

研究电动汽车车载网关的设计过程,利用网关与云平台相结合实现边缘计算、实时监控、云存储、云计算等功能,解决了部分电动汽车存在的算力不足、联网困难、数据资源浪费等问题。网关使用一种基于大数据的热失控预警算法,在提高预警准确率的同时降低对多传感器组合的依赖。该网关对提高电动汽车安全性,促进电动汽车上、下游产业链发展具有现实意义。