密封继电器推动球磨损原因初探

2021-03-08孙雪松胡明兴彭泽辉

王 永,孙雪松,胡明兴,彭泽辉

(贵州航天电器股份有限公司,贵阳小河,550009)

1 前言

密封继电器的触点切换是通过推动球快速推动簧片来实现的,每一次的推动,都会使推动球和簧片发生摩擦,从而产生磨损。推动球的材料为玻璃,一般选用DM305或能与可伐匹配封接的7052,通过自制或购买玻璃管,在高温保护气氛条件下烧结而成。推动球的成型是依靠玻璃的表面张力,在升温的过程中,玻璃坯由圆柱状逐步转变为球体,其表面粗糙度Ra可达1nm。玻璃球与可伐合金封接、电镀后,通过点焊,使推动杆与衔铁牢固的焊接在一起,衔铁在电磁力的作用下运动,带动推动球一起运动,从而实现触点的切换。推动球磨损后,产生非导电磨屑,当磨屑掉落在动静簧片之间时,将导致触点不通,使产品发生故障。

目前,国内对推动杆部件烧结工艺有一定的研究,章群仁等[1]研究了干粉压制工艺、压制模具、烧结模具结构设计和烧结工艺制定对推动杆部件成型和质量的影响;刘燕等[2]采用石墨板定位烧结的方法,实现了推动杆部件的规模化烧结和提高推动球烧结质量;王永等[3]对小型、超小型密封继电器的推动杆组合烧结后的主要缺陷问题进行初步的分析探讨。然而,对推动球磨损的研究鲜有报道。本文将对密封继电器推动球磨损原因进行初步探讨。

2 推动球磨损机理初探

继电器在进行长时间机械寿命或振动后,时有反馈推动球磨损,推动球磨损后其磨屑在振动或推动的条件下,可能会迁移至动静簧片接触部位,导致继电器时通时断、接触电阻增大甚至断路。推动球磨损区直径在0~200μm之间,推动球磨损高度在0~10 μm之间,继电器封壳后无法在通过显微镜直接观察推动球是否磨损,用X射线也很难检测,且在生产过程中很难有效剔除,隐患及危害较大。因此对推动球磨损的研究,具有重要意义。

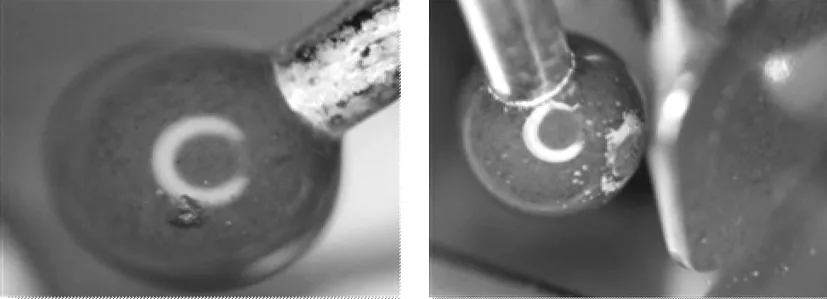

2.1 推动球磨损形貌

推动球磨损形貌见图1,推动球磨损程度不同,有的轻微,有的严重。当推动球磨损轻微,表面磨屑较少,一般不会导致接触电阻增加或断路,对产品性能影响不大;当推动球磨损严重时,推动球表面能观察到明显的磨屑,这种情况下,有可能导致产品性能故障。

图1 推动球磨损形貌

2.2 磨损原因初探

推动球磨损原因非常复杂,涉及到推动球的材料、推动球成型的质量、推动球的表面状态、簧片的材质、电镀层结构及厚度、簧片的表面的状态和试验条件等。

2.2.1 推动球的质量

推动球是由干粉压制的玻璃坯在高温下烧结而成,干粉压制的玻璃坯,在玻化后内部及表面总会残留少量的气孔,在高温烧结时,由于玻璃的粘度较大,且玻璃坯表面先受热融化并致密,阻断了内部气泡排除的通道,导致烧结后推动球内部和表面都有一定的气泡,气泡的存在降低了玻璃推动球的强度。

玻璃推动球因在原材料中加入了氧化铬而成绿色,氧化铬与玻璃原粉是通过机械混合而成,很难保证混合完全均匀一致,烧结后,往往存在局部偏析,导致推动球表面性能不连续。

推动球与可伐的封接是通过石墨板定位,石墨质软在烧结时,总有少量的石墨粉粘接在玻璃表面,石墨粉的存在使玻璃表面变得粗糙,降低了玻璃球局部表面硬度。

推动球表面还存在细小的微气孔,在随后的电镀过程中,若电镀的溶液未清洗干净,将残留的微气孔中,在后续存放或使用过程中吸潮,会导致玻璃局部腐蚀,从而降低玻璃推动球的强度。

由此可见,推动球表面局部微缺陷的存在,使玻璃表面粗糙,降低了推动球强度,可能引起推动球磨损。

2.2.2 簧片的质量

簧片基体热处理后的硬度在150HV左右,电镀纯金后,纯金的硬度约80HV,硬度更低,而玻璃的硬度约530HV,在磨损的时候,较软的金属基体先发生磨损,一般电镀后金层较为致密,表面较为平整,且纯金本身较软,自身强度低,在整个磨损过程中,起到减磨的作用,当金层磨损后,推动球将与簧片发生磨擦,此时的磨损与簧片表面状态有关,表面越粗糙,或有硬质杂质粘附在簧片表面时,越容易引起推动球磨损。

金层的减磨作用与电镀质量和厚度有关,在一定厚度范围内,金层越厚减磨效果越好。当电镀以金层为主的合金电镀层时,由于硬度的提高,在与纯金相同的电镀厚度情况下,减磨效果提升。

2.2.3 接触应力

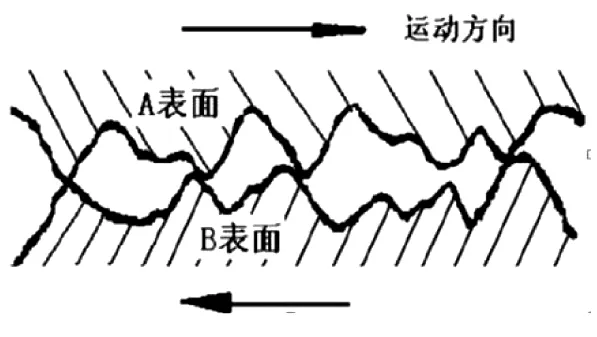

固体的表面,从宏观看是平整而光滑的,然而在显微镜下观察时,却凹凸不平,如图2所示。粗糙表面的实际接触面积,仅为名义面积的0.01%~0.1%,因此,固体表面的微观受力情况,与宏观不同。

图2 固体表面示意图

由于簧片与推动球之间的接触压力较小,推动球与簧片的接触可采用图3所示的模型(点接触模型),根据赫兹弹性接触公式:

图3 接触模型

接触区为圆形,其半径为:

(1)

(2)

最大接触压应力位于接触面的中心,其值为:

(3)

最大拉应力位于接触面的边缘,其值为:

(4)

最大剪应力位置r=0,z=0.47a,其值为:

τmax≈0.310σZmax

(5)

可知,当外载荷为0.25N时,假设微凸起的半径为5μm,其余代入典型数据,由公式(1)计算所得的接触半径α=3.43μm; 由公式(2)计算得到法向位移δ=3.2nm;最大接触压应力σzmax=2.88×109Mpa(原超过玻璃抗压强度数量级为103Mpa);接触边缘玻璃子所受的拉应力σrmax≈0.96×109Mpa(原超过玻璃抗拉强度仅几十Mpa);最大切应力 =0.89×109Mpa。

由上述计算可知,若簧片为理想的光滑刚性平面(光滑且硬度无限大),玻璃球与其接触时,在局部将产生巨大的压力,该压力可直接导致推动球局部破裂。实际上簧片的局部的平均硬度低于玻璃球,因此在接触时,簧片会发生变形,使接触的面积增加,玻璃球受的应力将明显降低。局部的微凸起压碎,使玻璃表面更加平整,由局部点接触变为局部面接触,使曲率半径R明显增加,当为平面时,R为无穷大。此时,公式(3)将不再适用,平均应力等于外力P除以接触后的面积Aj,微观的接触区半径约50μm,其压应力为318Mpa,小于玻璃的抗压强度。

2.4 激励振动

在电激励的情况,推动球与簧片接触,刚接触时接触压力等于常开触点压力+常闭触点压力,发生振动时,在振动冲击的作用下会增大接触压力,接触压力增加的大小与振动加速的大小、振动幅值有关。振动时簧片将与推动球发生位移,进而产生磨损。此外衔铁的窜动也会增加接触压力。振动时,由于推动球与簧片属于干摩擦,必然会导致接触点温度升高,温度增加会导致簧片软化(退火),以及降低推动球硬度,进而增加推动球磨损(粘着磨损)。

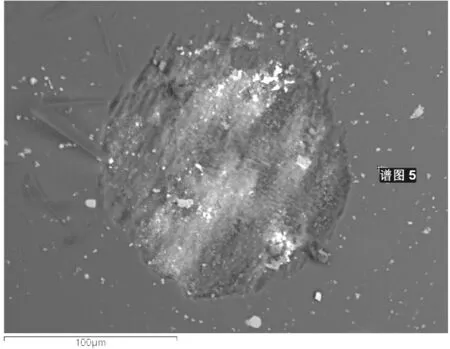

2.5 磨损形貌

图4为发生严重磨损的推动球和簧片的表面形貌。由图4(a)可知,磨损区域几乎呈圆形,其直径约100μm;对磨损区放大观察发现,玻璃表面有相互垂直的沟槽即犁沟,表明玻璃的磨损属于磨料磨损,如图4(b)所示。

(a)磨损的推动球低倍形貌

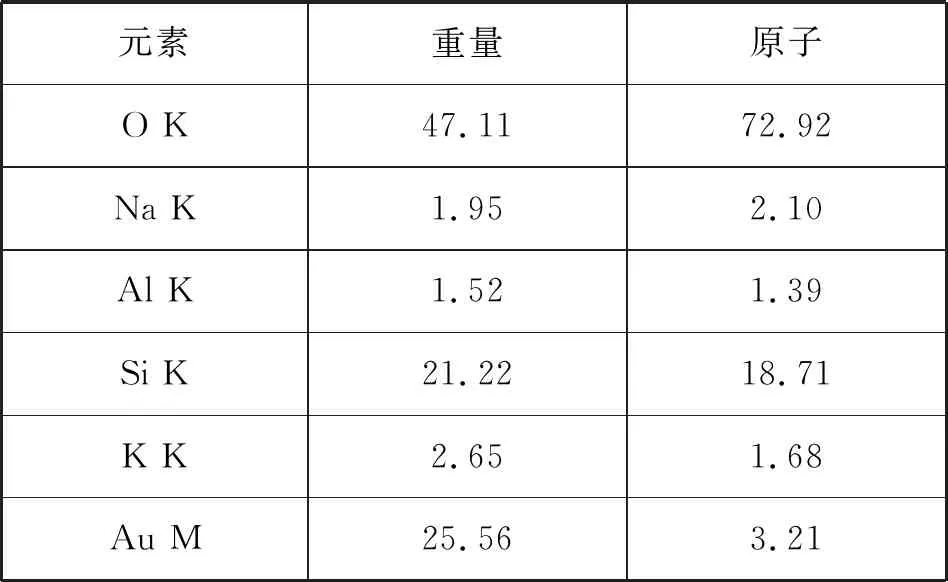

簧片的磨损区域也几乎呈圆形,其直径也约100μm,如图4(c)所示;放大后发现簧片表面有沟槽、麻坑和微裂纹等,属于粘着-疲劳磨损,如图4(d)所示。由表1可知,簧片上粘接有玻璃颗粒。

表1 簧片磨损区成分

2.6 磨损机理探讨

一般情况下,当推动球磨损时,簧片一定磨损且磨损严重;当簧片轻微磨损时,推动球不会发生磨损。这是因为簧片的镀金层很软,塑性变形能力强,在与推动球接触时容易变形,松弛了接触应力。当簧片表面镀金层磨损后,推动球将与簧片直接接触,在进行振动或机械寿命试验时,推动球与簧片会发生相对运动,使两者相互摩擦而导致磨损。推动球的硬度在530 HV左右,而簧片的硬度≥145Hv。由于推动球的硬度比簧片高,在磨损初期(磨合期),推动球表面微凸起和簧片表面微凸起接触,其接触应力很大,玻璃又是脆性材料,塑性几乎为零,巨大的压力可将玻璃表面的微凸起压碎,使玻璃表面产生微裂纹及碎屑,碎屑将与簧片产生机械嵌合,而簧片由于具有较好的塑性,会发生塑性变形。实际上推动球的运动方向和簧片并不垂直,而是有一定的角度,在发生相对运动时(振动或推动时),在切应力的作用下,玻璃的碎屑由于与簧片表面相互嵌合,而与玻璃表面分离形成磨屑。形成磨屑后,在接触面形成磨料磨损,磨损速度将加快。

玻璃球簧片发生相对运动时,簧片除了发生变形外,在其表面还会有因玻璃球硬凸起划过而产生的犁沟。在多次反复挤压后,簧片表面的位错密度增加,晶粒变小,发生形变硬化,最后形成微裂纹(疲劳裂纹),分离出微片或颗粒,这些颗粒又嵌在玻璃球表面,在簧片上形成麻坑。

在磨损过程中产生的玻璃碎屑,其硬度和玻璃相当,在磨损时在玻璃表面不应形成明显的沟槽。要形成明显的沟槽应该有比玻璃更硬的磨粒存在。通过查阅相关资料,这种沟槽的产生可能与Cr2O3和MgO颗粒有关:(1)Cr2O3的硬度约1200Hv,它是玻璃的添加剂,由于其熔点很高(2435℃),高温烧结后不完全溶解的玻璃中,而是在玻璃中弥散分布。(2)MgO的硬度约700Hv。它是簧片最重要的弥散强化相,在簧片基体上弥散分布。因此磨损后,有时能观察到纵横交错的沟槽。

3 结束语

推动球磨损的隐患和危害较大,在产品使用周期内,要减少或避免磨损,要从设计结构和工艺两个方面入手,设计方面要优选摩擦副材料,选取高耐磨的材料制备推动球,合理的结构设计以保证组装的产品有足够的抗震性,合理的镀层设计以减少磨损;工艺方面要优化工艺参数,以提高零件表面粗糙度,减少摩擦副零件的表面缺陷。