悬链线结构微细立铣刀的动态性能研究

2021-03-05赵先锋胡小龙史红艳

赵先锋, 胡小龙, 史红艳

(贵州大学 机械工程学院, 贵州 贵阳 550025)

刀具刚度不足和振动已经成为了微细立铣刀失效的主要原因。在铣削加工过程中,刀具刚度不足,使铣削表面精度下降;振动使得表面质量恶化,同时降低刀具使用寿命,甚至使刀具折断。

刀具的刚度和振动特性是由刀具的结构设计决定的,国内外学者针对微细立铣刀的结构设计做了大量的研究。Chen和CAO等[1-2]对微细立铣刀的几何结构进行了研究,建立了三维有限元模型来模拟微铣削过程,通过铣削试验验证切削刃半径、倾角对提高刀具刚度和刀具表面质量的影响。Wojciechowski等[3]对球头微细立铣刀刃口进行了设计,提升了刀具刚度,并对球头铣削工艺进行了优化, 选择最佳刀具的轴斜率进行加工。Reichenbach等[4]研究了微端铣刀几何结构设计对刀具使用寿命的影响,为微细立铣刀的新型结构的设计与制造提供了依据。方泽平等[5]设计了一种简化结构的新型微细立铣刀,将铣刀球端刀刃复杂的空间曲线转化为易加工的平面曲线,以提高结构强度与刀具整体刚度。陈万群等[6]研究了刀具悬伸量对微细铣刀刚度的影响素,得出微细铣刀采用较长的悬伸量时会引起的刀尖较大径向跳动量,从而影响刀具动刚度,降低刀具寿命。Escolle等[7]研究了刀具加工硬化钢时,几何形状对加工的影响,发现零前角刀具在没有任何倾斜的情况下性能良好,倾斜度对刀具刚度有较大的影响。李伟华等[8]设计了新型微细锥形铣刀研究了新型微细锥形铣刀几何机构加工不同工件,从刀具对工件挤压造成的塑性隆起的问题探寻提升刀具刚度、优化刀具形变的影响因素。曹自洋等[9]研究了微细立铣刀的几何结构, 尤其是改善了螺旋结构微铣刀刚度、强度低的缺点,采用锥体三角形等简化几何结构的微细铣刀, 获得了更高的刚度和强度。吴春艳等[10]总结了微细立铣刀结构设计原则,对设计的微细立铣刀的刀头和刀柄进行结构和模态分析。

目前对微细立铣刀的结构设计主要针对刀具截面和刃口的结构,其特点在于采用异形结构,集中在铣削刃口的研发与改进上。但是对微细立铣刀的锥颈部分的研究相对较少,况且锥颈的外缘轮廓作为微细立铣刀连接刃口和刀柄的过渡部分,应力集中较为敏感,对刀具寿命有较大的影响。

课题组针对微铣削技术中刀具刚度不足的问题,在不改变刀具原有刃口结构的基础上,设计了悬链线型微细立铣刀,开展了悬链线锥颈结构的微细立铣刀的有限元模拟研究。通过分析结构改进前后的变形,得到了悬链线型微细立铣刀高刚度的结构尺寸。通过模态分析,得到了悬链线的相关设计参数。从而优化铣刀的结构,提高刀具刚度,提高固有频率。

1 仿真模型的构建

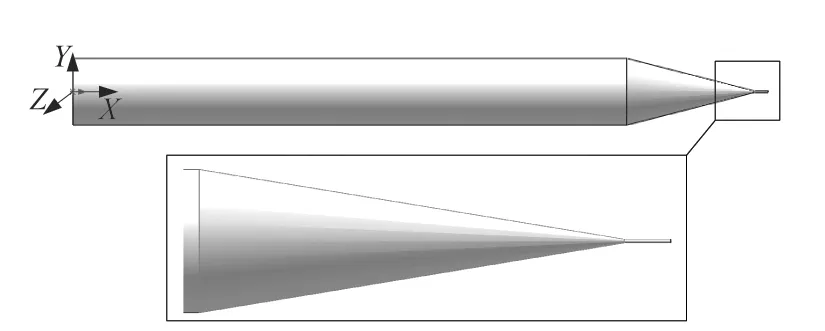

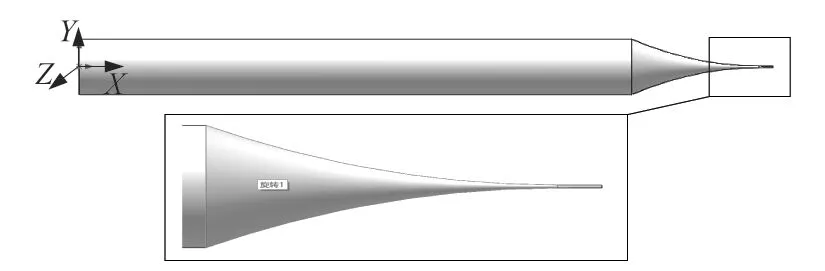

课题组综合考虑了微细立铣刀的结构特征,基于SW2016二次开发平台建立了微细立铣刀的三维模型如图1~3所示。根据锥颈部分不同可将微细立铣刀分为3种结构:直线型、直线倒圆型和悬链线型。图3所示为悬链线型微细立铣刀,包括刀柄、锥颈和刃口;其锥颈的外缘轮廓为悬链线曲线,其锥颈锥度变化如图4所示。

图1 直线型微细立铣刀Figure 1 Linear micro end mill

图2 直线+倒圆型微细立铣刀Figure 2 Linear + rounding micro end mill

图3 悬链线型微细立铣刀Figure 3 Catenary micro end mill

图4 约束和施加静态载荷示意图Figure 4 Schematic diagram of restraint and static load application

悬链线型微细立铣刀锥颈外缘轮廓曲线满足方程:

y=a·cosh (x/a)。

式中:a为悬链线曲线顶点到横坐标轴的距离;x为锥颈轴线长度。

2 模态分析

刀具总长为50 mm,刀柄直径为4 mm,切削刃(即刃口)直径D为0.1 mm。整体材料采用硬质合金,材料参数如表1所示。

表1 硬质合金材料参数

建立分析模型,网格划分如图5所示。

图5 网格划分Figure 5 Grid division diagram

三维模型导入到ANSYS 2019 R1软件中,划分微细立铣刀的节点数为104 436,单元数为23 800。微细立铣刀刀柄部分采用固定约束,长度为30 mm。

2.1 模态分析

在对微细立铣刀进行模态分析时,可将机械结构看成是多自由度的振动系统,并有多个固有频率,则其振动方程为:

(1)

由于结构的固有模态由材料自身固有特性所决定,与外部激励载荷无关,因此可将式(1)简化为无阻尼自由振动方程,即

(2)

式(2)具有简谐运动形式的解,可表示为:

|u|=Φcos (ωt+θ)。

(3)

则有:

(4)

式中:Φ为振型向量;ω为振型的固有频率;θ为初相位角。

把式(3)与式(4)代入式(2),可得:

KΦ=λMΦ。

(5)

式中λ=ω2,λ和非零解Φ的值取决于结构自身的刚度矩阵K与质量矩阵M。当结构发生自由振动时,各节点振幅不全为零,故式(5)有非零解,且可得到一个关于固有频率ω2的n次多项式,多项式的根便为模型各阶次固有频率ωi,i=1,2,3,…,n。将各阶固有频率ωi代入式(5),便可得到相应的振型向量Φi,i=1,2,3,…,n,也就是给定频率的振型,同时也是系统模态振动的变形形状[12-13]。

2.2 模态分析试验

课题组分别对刀具采用自由模态和受限模态2种形式进行分析。当采用ANSYS软件对铣刀结构进行模态分析时,往往是低阶振型对铣刀的动态特性起决定作用,一般不需要求出全部固有频率和振型。前3阶模态频率是影响铣刀振型的重要因素,固课题组研究了3种刀具的前3阶振型,结果如图6~8所示。

图7 直线倒圆型微细立铣刀前3阶振型Figure 7 Vibration mode of linear+rounded micro end mill at first three stage

图8 悬链线型微细立铣刀前3阶振型Figure 8 Vibration mode of catenary micro end mill at first three stage

改善后的微细立铣刀振型变化显著,1阶和2阶固有频率升高,直线型和直线倒圆型前3阶振型都是强振,悬链线第3阶振动为弱振,刀柄和锥颈部分未发生明显振动。根据ANSYS模态分析结果数据,得到3种结构的自由模态(第1阶)和受限模态(第1阶)频率如图9所示。

图9 D=0.1 mm时3种结构铣刀不同模态频率比较Figure 9 Comparison of different mode frequencies of three kinds of milling cutters at D=0.1 mm

由图9可知,直线型微细立铣刀在锥颈处增加圆角基本不影响刀具的自由模态和受限模态频率,其自由和受限模态频率均是随着锥度的增加先增加后逐渐降低。悬链线型与直线型、直线倒圆型微细立铣刀相比,悬链线型微细立铣刀最高自由模态频率在锥度为8°时;当锥度≥8°时,其自由模态频率高于直线型和直线倒圆型微细立铣刀。悬链线型微细立铣刀最高受限模态频率在锥度为12°时;当锥度≥12°时,其受限模态频率高于直线型和直线倒圆型微细立铣刀。

为探讨微细立铣刀不同锥度的模态频率增幅,研究得到悬链线型微细立铣刀自由模态、受限模态频率相对于直线型微细立铣刀的增幅曲线如图10所示。图10中在锥度≥ 8°时,悬链线型微细立铣刀相对于直线型微细立铣刀自由模态频率增幅逐渐降低;在锥度≥12°时,悬链线型微细立铣刀相对于直线型微细立铣刀的受限模态频率增幅逐渐降低。

图10 D=0.1 mm时悬链线型相对于直线型微细立铣刀频率增幅Figure 10 Frequency increase of catenary type relative to linear type micro end mill at D=0.1 mm

由图10可知,悬链线型微细立铣刀的自由模态频率最大增幅为12.00%,此时锥度为8°;其受限模态频率最大增幅为23.38%,此时锥度为12°。受限模态频率是刀具在工作时的频率,更能反映微细立铣刀的动态性能,即悬链线型微细立铣刀的动态性能更优。

由于直线型微细立铣刀与直线倒圆型微细立铣刀的模态分析结果基本一致,所以在对刀具的刃口直径D=0.2 mm的试验分析时仅考虑直线型、悬链线型微细立铣刀的模态频率,结果如图11所示。

图11 D=0.2 mm时2种结构铣刀不同模态频率比较Figure 11 Comparison of different mode frequencies of two kinds of milling cutters at D=0.2 mm

由图11~12可知,悬链线型微细立铣刀的自由模态频率随着锥度的增加先升高而后逐渐降低,最高自由模态频率在锥度为 8°时;在锥度为 8°时悬链线型微细立铣刀自由模态频率增幅达到最大,为12.00%;悬链线型微细立铣刀受限模态频率随着锥度的增加而逐渐降低,最高受限模态频率在锥度为 6°时,但在锥度为8°时,受限模态频率增幅最大,达到了23.28%。通过以上分析可知:悬链线型微细立铣刀在夹持状态下,其受限模态频率大于直线型微细立铣刀,有效提高了铣刀的动态性能。

图12 D=0.2 mm时悬链线型相对于直线型微细立铣刀频率增幅Figure 12 Frequency increase of catenary type relative to linear type micro end mill at D=0.2 mm

4 结语

在微细铣削加工过程中,载荷由切削刃经锥颈传递到刀柄上,在锥颈和刃口的连接位置,发生形变、振动时应力最大,最易发生折断。课题组提出一种悬链线型微细立铣刀的结构,解决了直线型微细立铣刀锥颈-刃口过渡处的应力集中现象,优化了振型,提升了模态频率和刀具刚度。

当悬链线型微细立铣刀刃口直径D为0.1 mm时,其自由模态和受限模态增幅极值分别在锥颈锥度为8°和12°时;刃口直径D为0.2 mm时,其自由模态和受限模态增幅极值都在8°时。综合分析来看,所设计的悬链线型微细立铣刀在8°以后均有提升模态响应频率的效果。