汽车零部件精冲挤压复合成形工艺研究

2021-03-05曹晨华

曹晨华

汽车零部件精冲挤压复合成形工艺研究

曹晨华

(一汽-大众汽车有限公司天津分公司,天津 301500)

精冲挤压复合成形工艺可以有效结合板料成形和体积成形的特点,文章通过有限元模拟分析研究了精冲挤压成形过程中的缩孔现象,网格畸变与裂纹缺陷,提出了预防措施,获得了挤压比和反压力对成形过程和结果的影响,揭示了精冲挤压成形工艺的特点,对该技术的深入研究具有一定参考价值。

精冲;挤压;复合成形;有限元模拟;缺陷预测

前言

近年来,随着中国汽车制造业和高速精密冲压的迅猛发展,我国已进入到精冲技术发展的新阶段。精冲挤压复合成形工艺是精冲复合成形技术中的一种,它既具有板料成形的特点,又具有体积成形的特点,可以生产门类更加广泛多样的零件,具有较好的应用前景。

1 精冲挤压成形工艺原理介绍

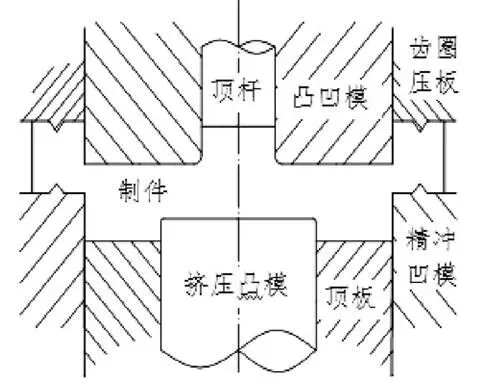

精冲挤压复合成形工艺首先利用齿圈将毛坯夹住,然后利用挤压凸模对毛坯进行冷挤压,同时在外圈使工件与毛坯分离。图1为该工艺的原理示意图。

图1 精冲挤压复合工艺原理图

2 建立工艺有限元模型

取研究对象为轴对称零件,建立的有限元模型如图2所示。其中材料选用AISI-1025钢,毛坯厚度取4.5mm,毛坯直径取50mm,摩擦因数取0.12,压入速度取12mm/s。假设模具为刚性体,变形温度恒定。通过对精冲剪切和挤压变形区进行网格细化来加快模拟速度。

图2 有限元模型

3 成形过程和结果分析讨论

3.1 缩孔现象

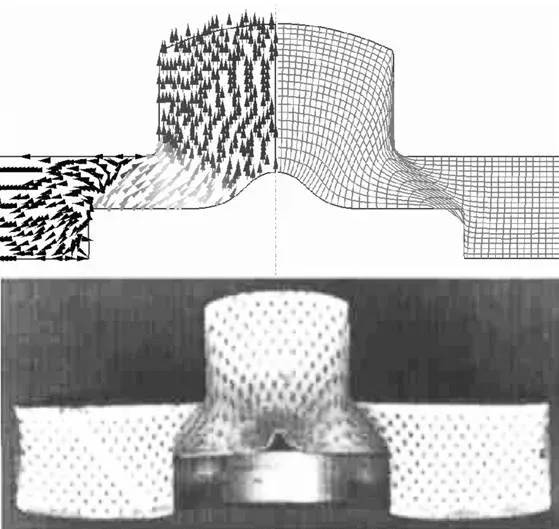

通过有限元模拟获得的金属材料流动矢量图可以观察到,毛坯中心轴附近的材料流动速度要快于远离中心轴区域的材料流动。因此,随着变形的进行,中心轴区域的坯料会逐渐脱离挤压凸模,形成缩孔现象。图3上为有限元模拟的缩孔图,图3下为成形零件的缩孔图。

图3 有限元模拟和成形零件的缩孔图

3.2 裂纹缺陷

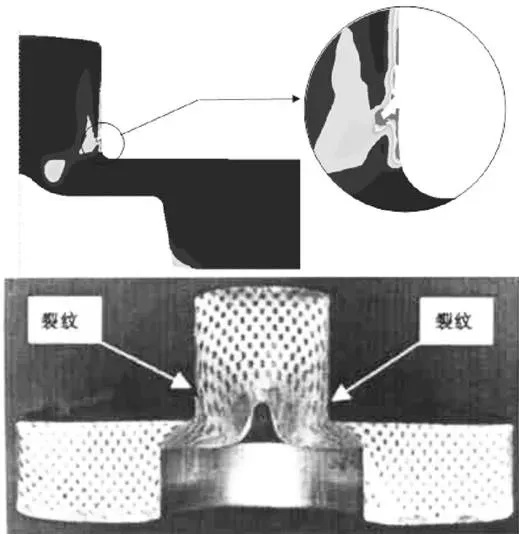

图4 有限元模拟和成形零件的裂纹缺陷

当挤压深度达到3.3mm时,有限元模拟的工件在成形凸台侧壁与挤压凹模圆角区域产生了如图4上所显示的裂纹缺陷,当挤压进一步进行,凸台在该处断裂与毛坯分离。精冲挤压复合成形工艺在该处容易产生裂纹缺陷的原因主要包括两点,一是因为材料与挤压凹模壁之间的摩擦,致使该区域的材料流动慢于中心轴附近的材料流动,导致产生拉应力;二是因为坯料变薄,材料流动能力减弱,导致毛坯上的材料越来越难绕过挤压凹模刃口来补充该区域。该裂纹的产生会影响成形工件凸台的强度,在工艺设计时,需要进行有效地预防。图4下为对应的成形零件的裂纹缺陷照片,对比二者可以发现模拟和实验获得的缺陷位置和趋势一致。

3.3 挤压比的影响分析

挤压比是指挤压凸模区域横截面与成形工件横截面面积的比值,用来表示变形程度的大小。通过计算推导挤压比可以表示为:

δ=挤压凸模直径的平方/挤压凹模直径的平方。

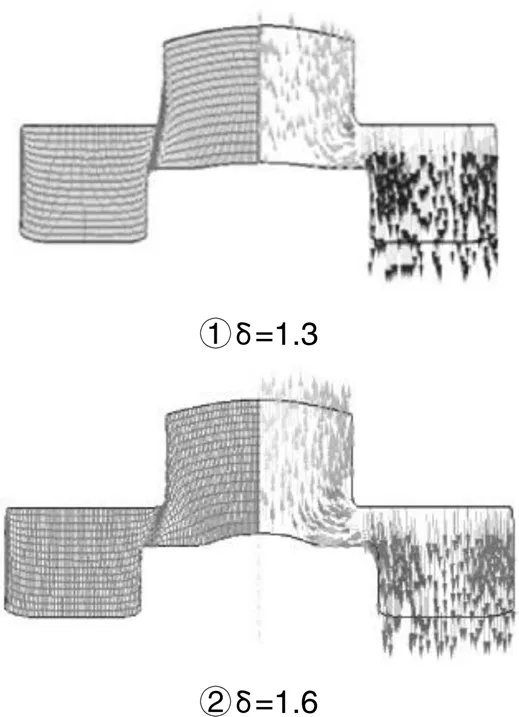

选取挤压凸模为定值16mm,设计五组不同的挤压比δ分别为1.3,1.6,1.9,2.3和2.7进行模拟分析研究。

为了分析方便直观,把金属网格畸变图和材料流动速度图拼合在一起组成模拟效果图。对比图5不同挤压比值下的模拟结果可以发现,在中心轴以及挤压凸凹模连线区域网格畸变最为剧烈,随着挤压比的增大,该区域的网格畸变程度会进一步加剧。在中心对称轴网格径向受压收缩、轴向受拉伸长,导致在该区域形成锥形缩孔,并且随着挤压比的增大,这种分布更加明显,导致缩孔直径随挤压比增大而减小,缩孔深度随挤压比增大而加深。对缩孔的深度进行测量获知,当挤压比为2.7时,缩孔深度达已超过1.7mm,这将严重影响成形零件的使用性能。因此,在工艺设计时要充分考虑挤压比与成形缩孔深度之间的关系,避免制造的零件产生严重的质量缺陷。

3.4 反压力的影响分析

在精冲挤压复合成形中可以在成形凸台底部位设计反压凸模,对工件施加一定的反压力,用于减小成形工件缩孔的深度。在挤压比为定值的情况下,设计五组不同的反压力分别为0KN,10KN,20KN,30KN,40KN进行模拟分析研究。对缩孔的深度进行测量提取获知,当不施加反压力时,成形工件的缩孔深度最大;而当反压力为40KN时,缩孔深度趋近于消失。因此,增大反压力,可以有效地减小缩孔的深度。但是,增大反压力一方面会导致挤压载荷增大,另一方面过大的反压力会迫使材料由挤压取向精冲区流动,影响精冲工艺的正常进行。所以,工艺设计时要综合考虑精冲挤压工艺可以顺利进行的力学条件要求。

4 结论

本文建立了精冲挤压复合成形工艺的有限元模型,分析研究了成形过程中的缩孔现象和裂纹缺陷,探讨了缺陷产生的原因和预防措施,获得了挤压比和反压力对成形过程和结果的影响关系,即挤压比越大缩孔问题越严重,增大反压力可以有效控制缩孔的深度。

Research on Fine Blanking and Extrusion Forming Process of Auto Parts

Cao Chenhua

( FAW-Volkswagen Automobile Co., Ltd. Tianjin Branch,Tianjin 301500 )

The compound forming process of fine blanking and extrusion can effectively combine the characteristics of sheet forming and volume forming. In this paper, through the finite element simulation analysis, the shrinkage cavity phenomenon, grid distortion and crack defects in the process of fine blanking and extrusion forming are studied, and preventive measures are proposed. The effects of extrusion ratio and back pressure on the forming process and results are obtained. It reveals the characteristics of fine blanking extrusion forming technology, and has certain reference value for further study of this technology.

Fine-blanking;Extruding;Combined forming;FEM;Fracture prediction

10.16638/j.cnki.1671-7988.2021.04.044

U466

A

1671-7988(2021)04-144-03

U466

A

1671-7988(2021)04-144-03

曹晨华,规划工程师,就职于一汽-大众汽车有限公司天津分公司规划科,负责冲压焊装工艺制定,新产品项目管理。