车架有限元强度分析及轻量化设计

2021-03-05龙俊华吴林波安瑞兵

龙俊华,吴林波,安瑞兵

(广州汽车集团股份有限公司汽车工程研究院,广东广州 510000)

0 引言

车架是重卡牵引车的最重要且最核心的零部件,是一个承载体,驾驶室通过悬置连接在车架上,发动机通过支撑连接在车架,同时车桥和悬架通过支座连接在车架上,以及油箱、尿素罐、储气筒等其他各个系统零部件都是安装在车架上,因此车架承受着各个系统的载荷,车架设计的好坏直接影响着底盘其他系统[1-2]。

牵引车经常跑长途运输,路途遥远,各种工况复杂,要承受弯曲工况、转向工况、制动工况、扭转工况等产生的应力,设计牵引车车架时就要保证足够的强度来适应各种复杂的工况。

本文作者以某6×4牵引车车架为研究对象,在车架设计的开始阶段,考虑到可能性和必要性,只需对车架纵梁进行简化的弯曲强度计算,以此来初步确定纵梁的截面尺寸。根据截面尺寸将车架主体结构设计完毕后,采用有限元分析软件进行各种工况下的强度计算,得出各个工况下的最大应力,与材料的屈服强度进行对比,研究内容对新车架设计具有一定的参考意义。

1 车架纵梁截面尺寸确定

1.1 车架纵梁截面特性

牵引车车架截面为槽型,其截面参数如图1所示。

图1 车架截面参数

车架X处抗弯截面系数为

(1)

1.2 纵梁强度校核

车架受上装垂直向下的力,以及底盘簧上质量在车架垂直向下的力,这两种力假设均匀分布在车架纵梁上,如图2所示。

图2 车架受力简化示意

T2处力矩平衡原理,计算出支反力T1

T1=[F1k(k/2-n)+F2w(m-w/2-v)]/m

(2)

式中:T1为前桥中心处对车架的支反力,N;

T2为中后桥中心处对车架的支反力,N;

F1为底盘簧上质量在车架上的均布载荷,N/m;

F2为装在车架上的分布载荷,N/m;

y为上装质心位置,m。

根据平衡方程,得出L处的截面弯矩和剪力分别为:

M=F1(L+s)2/2+F2(L-v)2/2-F1L

(3)

Q=F1(L+s)+F2(L-v)-T1

(4)

当剪力Q=0时,M出现极值M0;当支反力R1、R2处M亦出现拐点M1,M2。最大弯矩Mmax取三者之间的最大值,考虑实际使用条件和安全系数,最大弯矩Mmax取2倍静载荷条件。故单根纵梁断面的最大弯曲应力为:

(5)

式中:σS为材料的屈服强度。

根据式(1)和式(5)来初步确定车架的截面尺寸。

2 车架有限元模型的建立

根据上述确定的车架截面利用Catia软件进行车架总体设计,完成设计后通过有限元仿真软件Hyperworks 进行车架总体强度分析。

2.1 网格划分

牵引车车架总成由纵梁、横梁、前后悬架支座、鞍座等组成,且进行强度分析时需要加上油箱支架、尿素罐及储气筒支架、消声器支架、驾驶室龙门梁、前后桥等一起分析,算出来的应力值才更加准确。

横梁、纵梁、油箱支架、尿素罐及储气筒支架、消声器支架、驾驶室龙门梁、发动机支架由薄板组成,所采用的单元类型为四边形以及少量三角形进行网格划分;而前后悬架支座、鞍座、前后桥等为铸件或锻造件所采用的单元类型四面体实体[3]。

2.2 连接处理

车架孔位直径φ9 mm及以下清除,会对有限元分析结果造成影响,φ9 mm以上螺栓和铆钉连接处,用刚性单元和单元组合模拟,板簧用弹簧单元,连杆用梁单元模拟,焊接单元用网格单元节点重合处理,发动机、驾驶室、油箱、尿素罐、消声器用质心代替,用集中质量单元模拟质量载荷。由于轮胎刚度比悬架刚度大得多,因此忽略轮胎的变形,轮胎由质心点代替[4]。

车架总成网格划分及连接有限元模型如图3所示。

图3 车架有限元模型

3 车架强度分析结果

3.1 载荷与边界

重卡牵引车车架在行驶过程中主要承受4种工况,分别是弯曲工况、转向工况、制动工况、扭转工况,这4种工况施加载荷见表1,边界条件见表2。

表1 4种工况下载荷情况

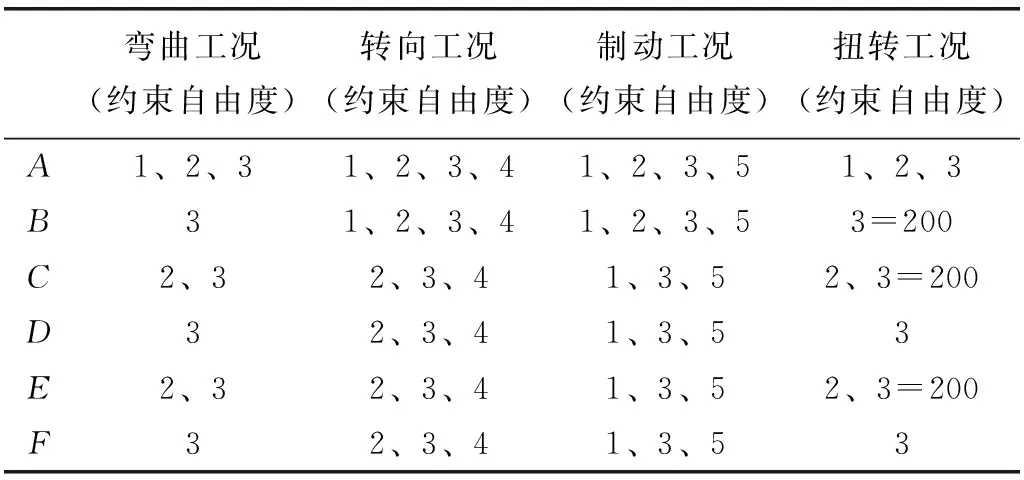

表2 4种工况下边界条件

表2中A表示前桥左轮,B表示前桥右轮,C表示中桥左轮,D表示中桥右轮,E表示后桥左轮,F表示后桥右轮。数字代表要约束的自由度,1表示x轴平移方向,2表示y轴平移方向,3表示z轴平移方向,4表示绕x轴旋转方向,5表示绕y轴旋转方向,6表示绕z轴旋转方向,3=200表示在z轴方向施加强制位移200 mm。

3.2 各种工况有限元分析结果

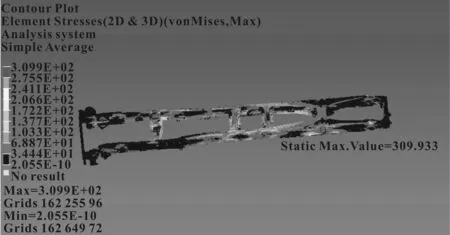

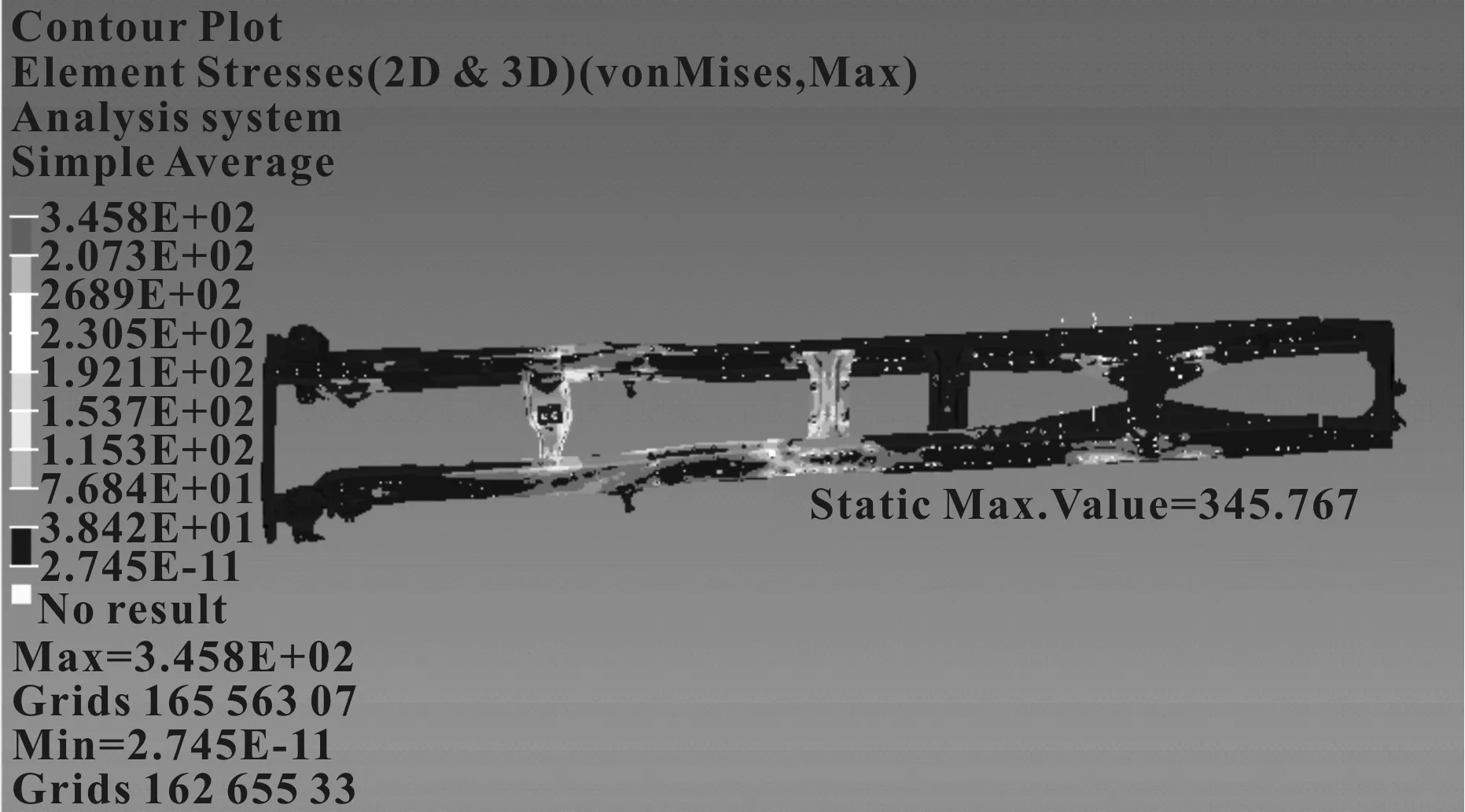

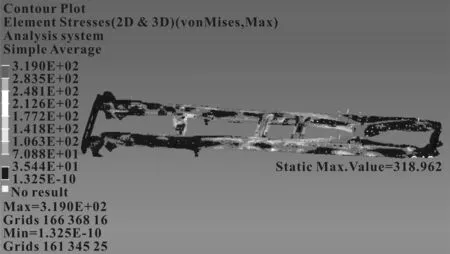

施加载荷和边界条件后,利用Hyperworks自带求解器Optistruct对各种工况下求解,应力云图如图4—图7所示(仅显示车架应力)。

图6 制动工况车架应力云图

图7 扭转工况车架应力云图

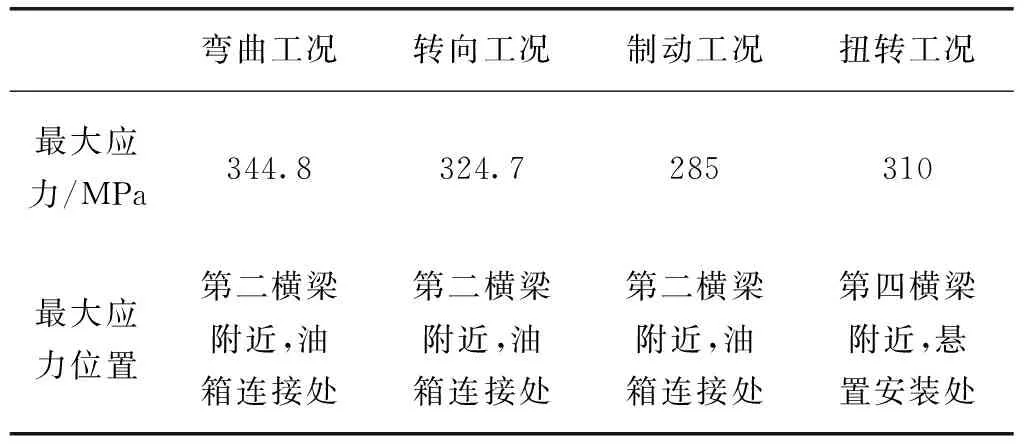

4种工况下最大应力见表3。

表3 4种工况下最大应力

由表3可知,车架纵梁和横梁材料为B510L,材料的屈服强度355 MPa[1],以上4种工况最大应力334.8 MPa,小于材料的屈服强度,满足强度评判要求。

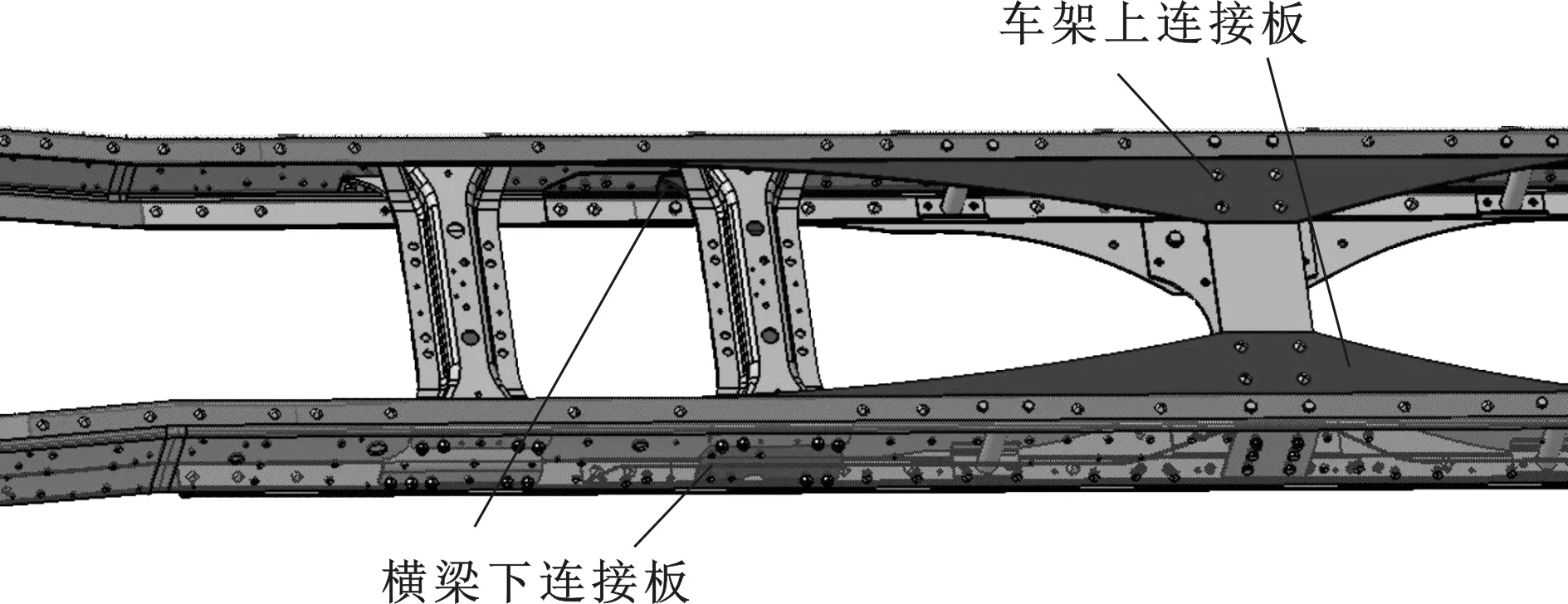

4 轻量化设计

根据应力云图,对车架受力不大的地方进行轻量化设计。具体措施为:将第三横梁处下连接板厚度10 mm改为8 mm,纵梁上连接板厚度8 mm改为6 mm,左右位置各两次,如图8所示。

图8 车架轻量化位置

车架减重后应力云图如图9—图12所示。

图9 减重后弯曲工况车架应力云图

图10 减重后转向工况车架应力云图

图11 减重后制动工况车架应力云图

图12 减重后扭转工况车架应力云图

可以看出,车架减重后与减重前4种工况下,车架承受的最大应力相当,满足强度要求。

车架共减轻15.4 kg,4种工况下最大应力见表4。

表4 4种工况下最大应力 kg

5 结论

文中首先通过理论公式对车架纵梁截面进行选择,按此截面设计完成车架总成后,通过有限元仿真分析对车架总成进行实际道路上各种工况下的强度分析。根据应力结果,提出了横梁和纵梁连接板的减轻方案,结果显示,减重后和减重前应力相当,满足强度要求。

通过对车架的有限元分析,前期设计之初可以大大缩短时间,提高产品准确率。