冷却系统副水箱起泡分析及优化设计

2021-03-05靳德才杨晓荣杨国伟

靳德才,杨晓荣,杨国伟

(江铃汽车股份有限公司,江西南昌 330000)

0 引言

发动机冷却系统设计如果没有考虑起泡问题,就会出现发动机内部积气,产生大量的气泡穴蚀水泵,严重的还会使发动机内局部积气影响缸体内局部高温,损坏缸体[1-3]。随着国内自主项目开发的经验积累以及冷却系统开发试验标准和方法更新,开发过程有更加充分的试验验证,从而减少该类问题的发生。保证设计稳健性。

本文作者对某车型冷却系统发动机通气管和散热器通气管的合理性进行了试验验证。内容分为3个部分:(1)冷却系统水路分析及试验台架搭建。(2)台架起泡试验测试发动机通气管和散热器通气管产生气泡的水流量,对比CAE分析的整车发动机所达到的水流量,确认发动机运行中发动机通气管与散热器通气管设计状态是否造成气泡产生引起水泵穴蚀。(3)对设计不合理的通气管进行优化设计。从而解决了冷却系统起泡问题,为该类问题提供了解决思路。

1 试验部分

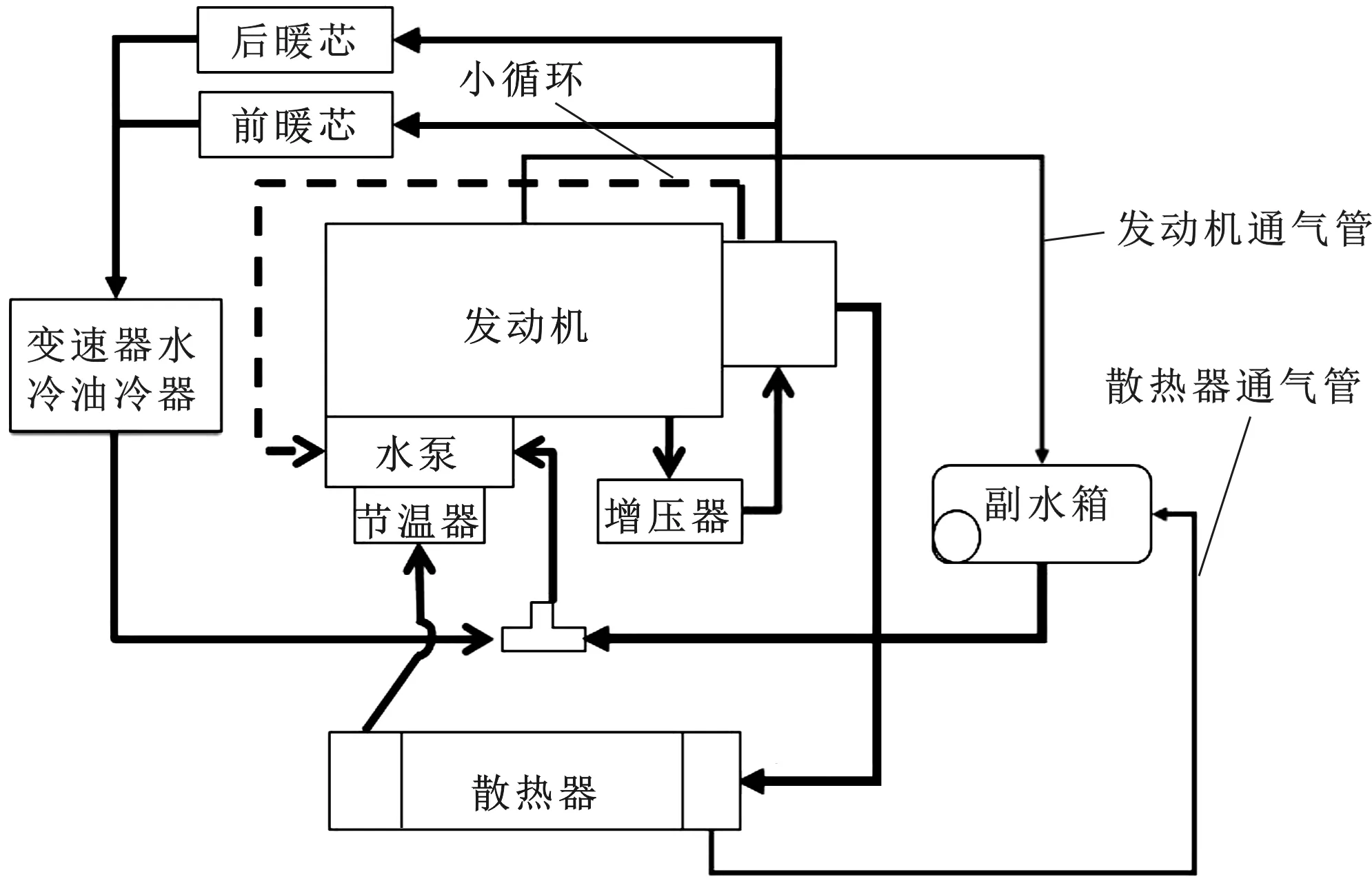

(1)由图1冷却系统回路图可以看出,整个水系统内的气体通过发动机通气管和散热器通气管排气。发动机通气管通过连接发动机与副水箱将系统内气体排到副水箱液面以上,散热器通气管通过连接散热器与副水箱将系统内的气体排到副水箱液面以上。

图1 冷却系统回路图

(2)试验设备:试验用万用表,稳压电源,水泵,流量计,副水箱工装,角度尺,透明管,管路,管路固定支架。

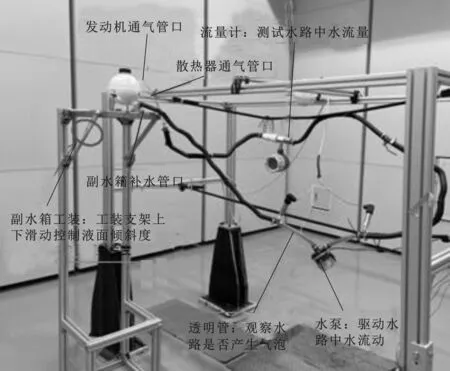

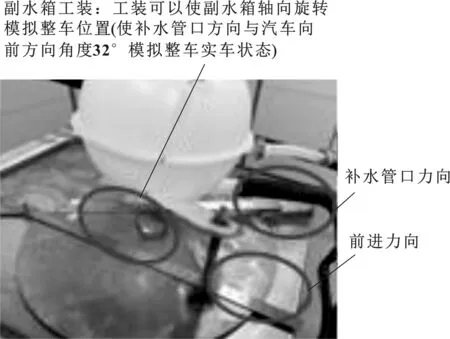

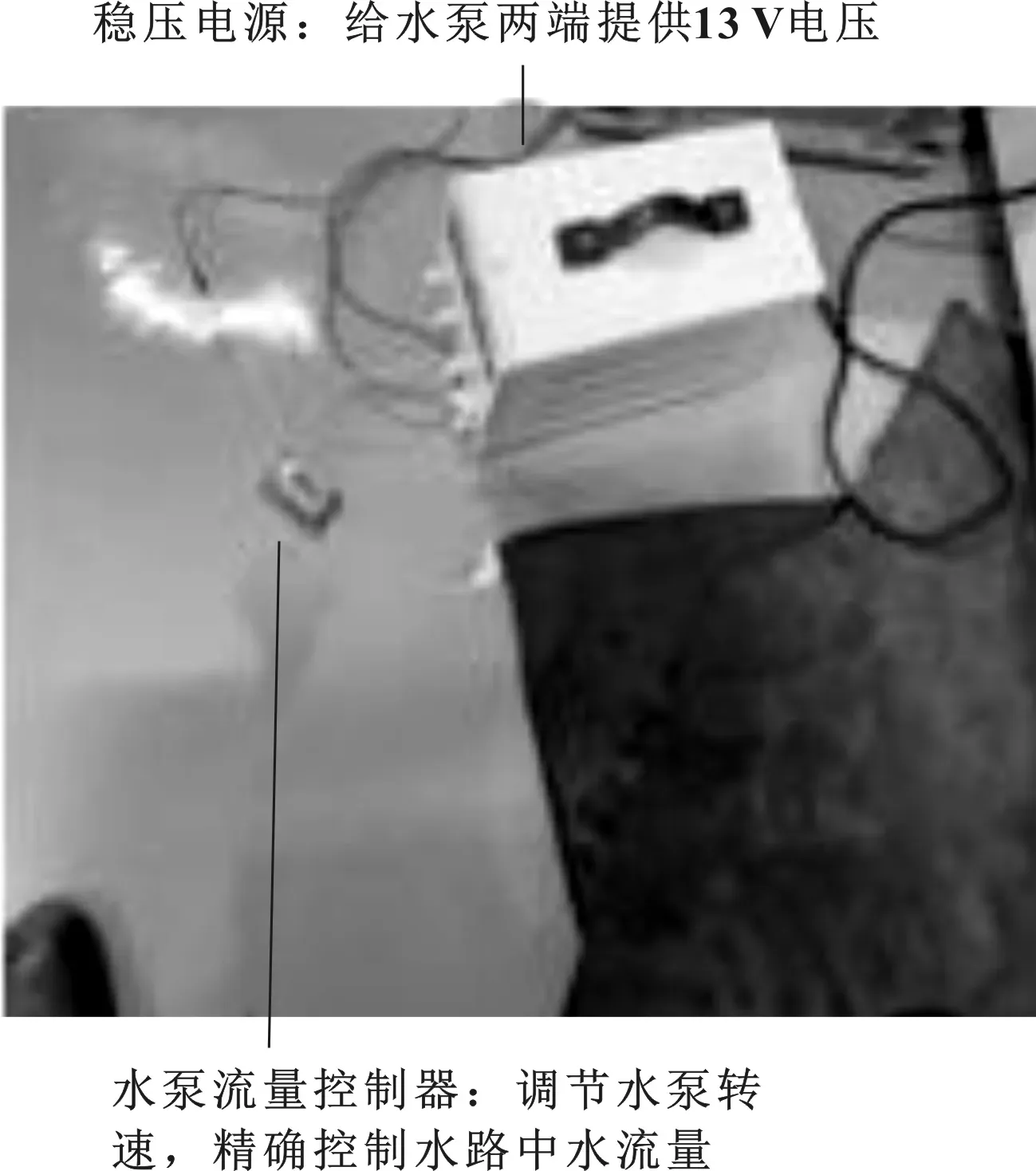

(3)试验台架:如图2所示,先堵住副水箱上的散热器通气管口,从副水箱发动机通气管口到副水箱补水管口完成回路搭建,再串入流量计、水泵、透明管测试发动机通气管口流量。完成测试后再堵住副水箱的发动机通气管口,同理完成副水箱散热器通气管口到副水箱补水管口回路搭建,测试散热器通气管流量。副水箱模拟整车位置如图3所示,水泵流量控制器与稳压电流如图4所示。

图2 流量测试台架

图3 副水箱模拟整车位置

图4 水泵流量控制器与稳压电源

2 发动机通气管与散热器通气管设计合理性验证

2.1 发动机通气管设计校核

2.1.1 发动机通气管产生气泡的流量测试

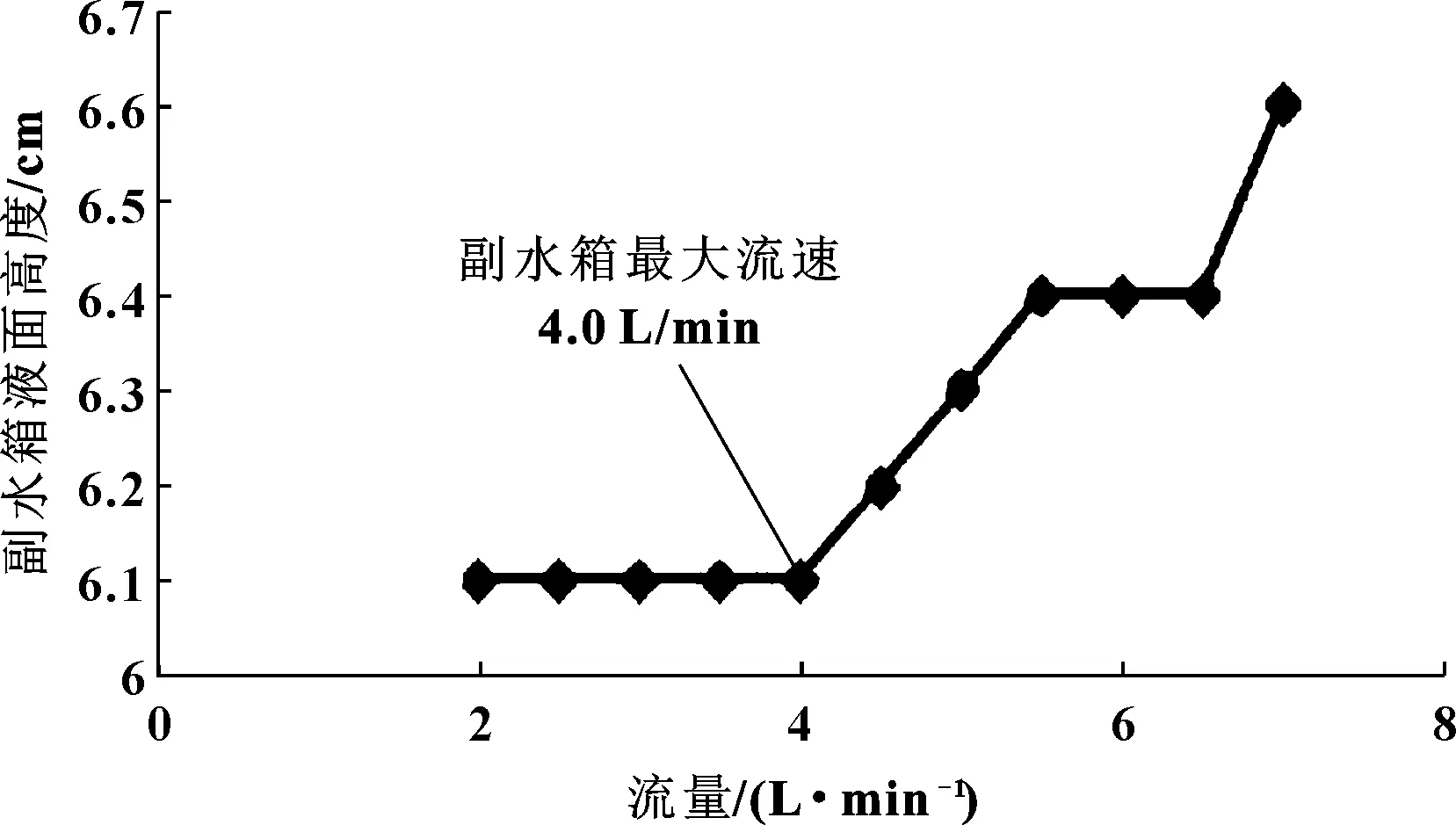

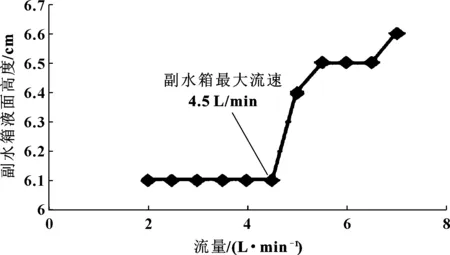

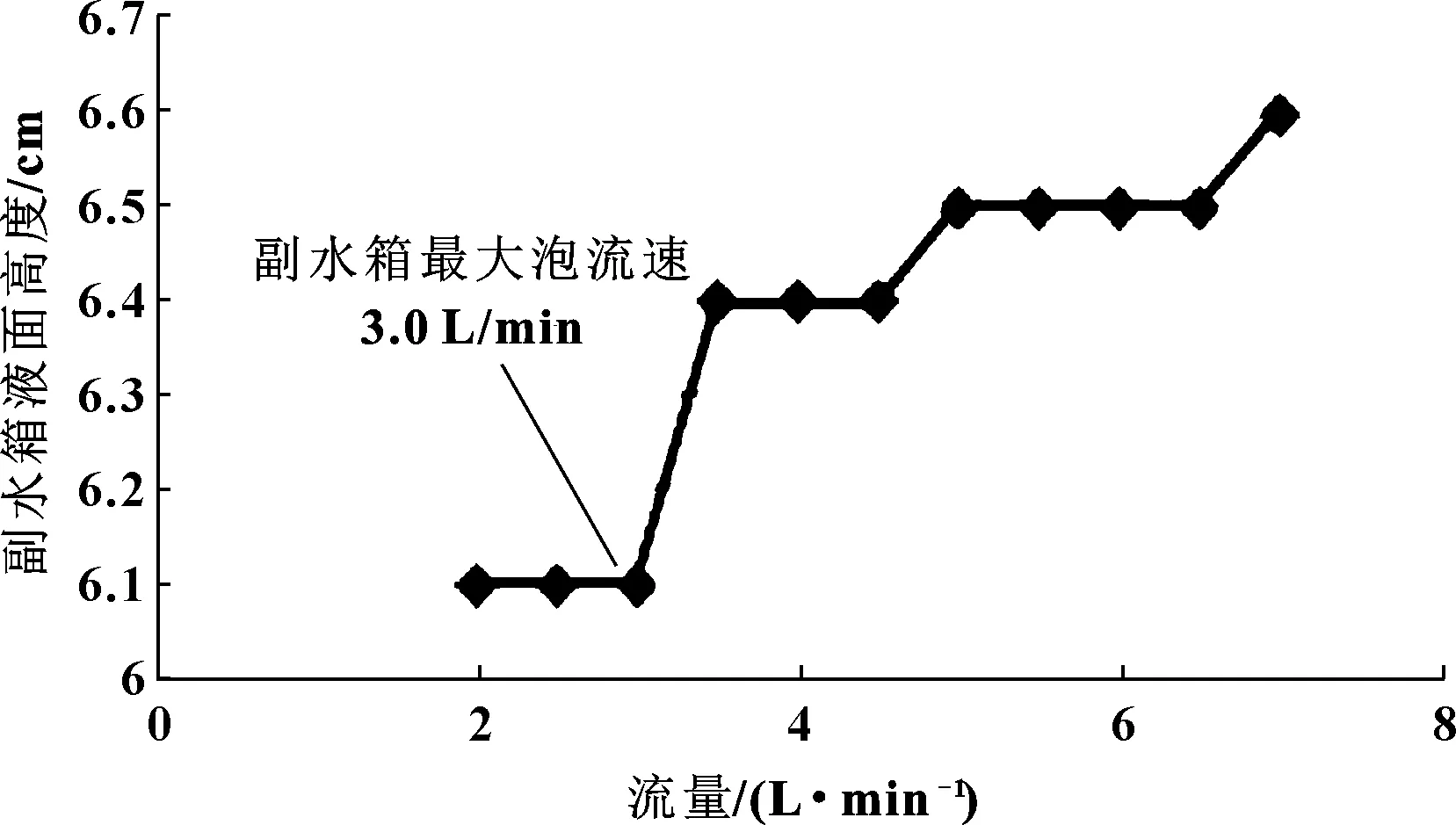

在试验过程中,当发动机通气管内产生气泡时,副水箱液面高度明显发生变化。由图5—图8可以看出,台架试验模拟整车匀速、最大向前加速度0.5g、右转最大加速度1g、左转最大加速度1g4个整车工况发动机通气管产生气泡的水流量分别为4.0、3.0、4.5、3.0 L/min。

图5 模拟工况1匀速运动工况液面高度随流量变化

图6 模拟工况2最大向前加速度工况液面高度随流量变化

图7 模拟工况3右转加速度最大工况液面高度随流量变化

图8 模拟工况4左转加速度最大工况液面高度随流量变化

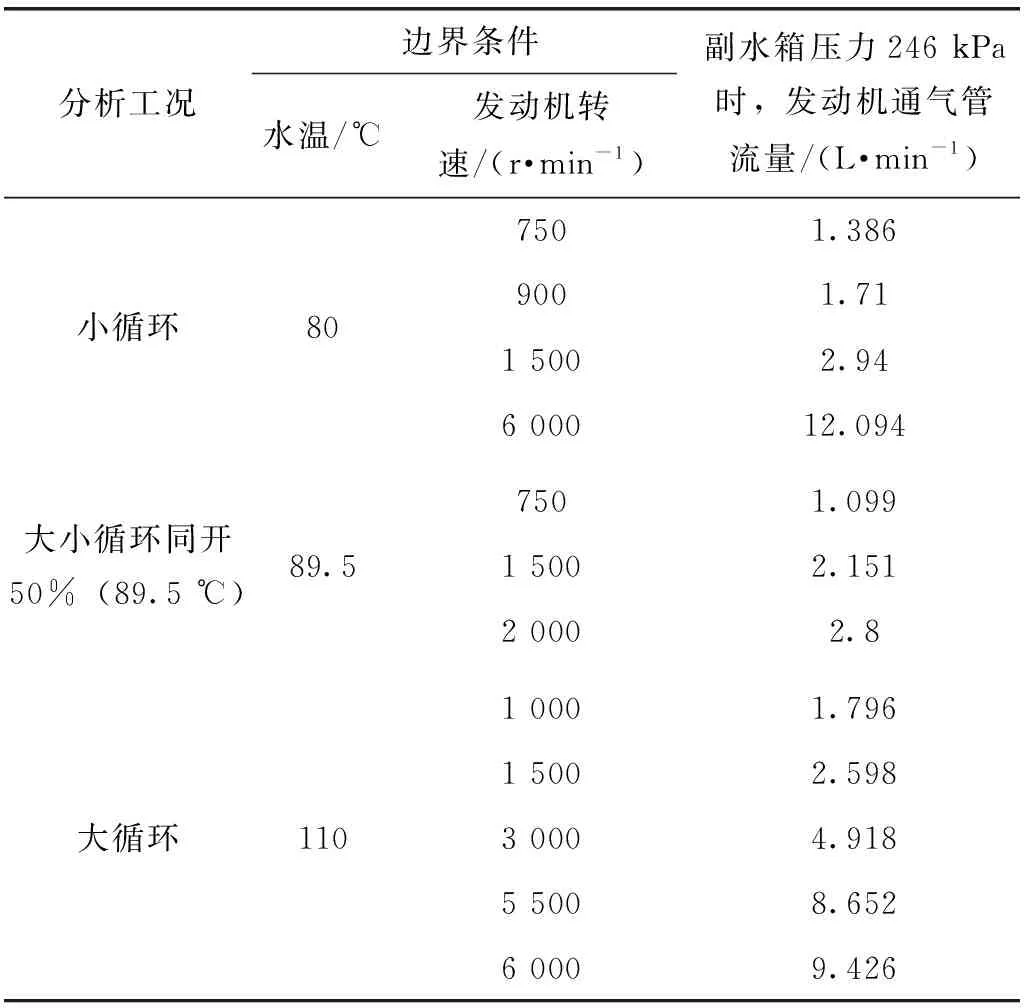

2.1.2 CAE分析

由表1可以看出发动机转速在3 000、5 500、6 000 r/min时水流量分别为4.918、8.652、9.426 L/min,均大于发动机通气管产生气泡的流量3 L/min。水系统容易产生大量气泡,存在水泵穴蚀风险。

表1 CAE分析结果

2.2 散热器通气管设计校核

2.2.1 散热器通气管产生气泡的流量分析

在试验过程中,当散热器通气管内产生气泡时,副水箱液面高度明显发生变化。由图9—图12可以看出,台架试验模拟整车匀速、最大向前加速度0.5g、右转最大加速度1g、左转最大加速度1g4个整车工况发动机通气管产生气泡的水流量分别为2.5、2.5、2.5、2.5 L/min。

图9 模拟工况1匀速运动工况液面高度随流量变化

图10 模拟工况2最大向前加速度工况液面高度随流量变化

图11 模拟工况3右转加速度最大工况液面高度随流量变化

图12 模拟工况4左转加速度最大工况液面高度随流量变化

2.2.2 CAE分析

由表2可以看出散热器通气管在所有发动机转速下的流量最大2.392 L/min,均小于散热器通气管产生气泡的流量2.5 L/min。散热器通气管设计状态不会造成气泡产生,满足设计要求。

表2 CAE分析结果

3 发动机通气管设计优化

表1可以看出发动机通气管在3 000、5 500、6 000 r/min时水流量分别为4.918、8.652、9.426 L/min,均大于发动机通气管产生气泡的流量3 L/min。水系统存在产生大量气泡造成水泵穴蚀风险。

对发动机通气管进行设计优化,通过在管内增加一个内径1.75 mm的节流阀。优化后,再次进行CAE计算发动机通气管的流量见表3。表3显示发动机通气管在所有发动机转速下水流量均小于发动机通气管产生气泡的流量3 L/min,设计满足要求。

表3 优化后CAE分析结果

4 结论

建立发动机通气管与散热器通气管起泡试验台架,测试发动机通气管和散热器通气管产生气泡的水流量。可以得出如下结论:

(1)台架试验模拟整车匀速、最大向前加速度0.5g、右转最大加速度1g、左转最大加速度1g4个工况,发动机通气管产生气泡的水流量分别为4.0、3.0、4.5、3.0 L/min。发动机转速3 000、5 500、6 000 r/min时水流量分别为4.918、8.652、9.426 L/min,均大于发动机通气管产生气泡的水流量3.0 L/min,发动机通气管内存在产生气泡风险,发动机通气管设计不满足要求。

(2)台架试验模拟整车匀速、最大向前加速度0.5g、右转最大加速度1g、左转最大加速度1g4个工况,散热器通气管产生气泡的流速分别为2.5、2.5、2.5、2.5 L/min。所有发动机转速下散热器通气管内所能达到最大流量2.392 L/min小于产生气泡流量2.5 L/min,散热器通气管设计满足要求。

(3)发动机通气管优化设计,通过内部增加一个内径1.75 mm的节流阀,发动机通气管在所有发动机转速下水流量最大2.1 L/min,小于发动机通气管产生气泡的流量3 L/min,优化后发动机通气管设计满足要求。