管路分离机构闭合过程插头的动态数值模拟研究

2021-03-05符耀民贺迪华赵飞虎

符耀民,贺迪华,赵飞虎

(1.遵义职业技术学院, 贵州遵义 563006;2.贵州大学机械工程学院,贵州贵阳 550025)

0 引言

管路分离机构主要由插头滑块和插座组成,其工作原理是通过控制液压动力系统中管路的连通或断开来对连接设备提供所需的介质和相应的动力[1]。此时插头会在有压力的条件下分离,介质作用力也会同时阻碍插头和插座的闭合,加上此时机构内部流场的分布非常不均匀,这样的现象则会严重影响到插头滑块的工作性能[2],因此需对分离机构中的插头滑块在其闭合过程时进行动态的数值模拟研究,分析出插头在分离过程中内部流场的压力分布、速度分布和滑块的受力状况。

国内外对分离机构的研究取得一定的进展,山东航天电子技术研究所张海涛等[3]利用ADAMS研究空间断接器的运动特性。刘海娃和汤建华[4]利用IDEAS/TMG研究了航天器上浮动断接器的热力学性能,并对其进行了优化。总的来说,目前对管路分离机构的研究较多处于静力学方面,对其内部的动态数值模拟研究文献较少且多是利用动力学软件进行研究,得出的动态特性与实际的动态特性有较大的误差。

SRIKANTH和BHASKER[5]利用CFX动网格技术对某阀体中阀芯做了动态分析,其结果较为准确地反映了阀芯闭合过程中内部流域的低压区以及流域漩涡的形成过程。李喆等人[6]利用动网格技术对液路浮动断接器做相应的数值计算与研究,并根据研究结果提出了安装精度的优化控制方法。此外,余武江等[7]还运用PumpLinx软件对某单向阀的内部流场做了数值研究。研究表明,在不同工作压力、不同质量流量情况下单向阀内部流场的稳定性。

本文作者是运用Fluent动网格以及UDF程序对分离机构的插头由全开到紧闭的过程进行了动态模拟研究,分析出了插头滑块闭合时滑块的运动对管路分离机构内部流场的影响情况以及流体介质是如何阻碍滑块闭合的。

1 研究模型

1.1 模型受力分析

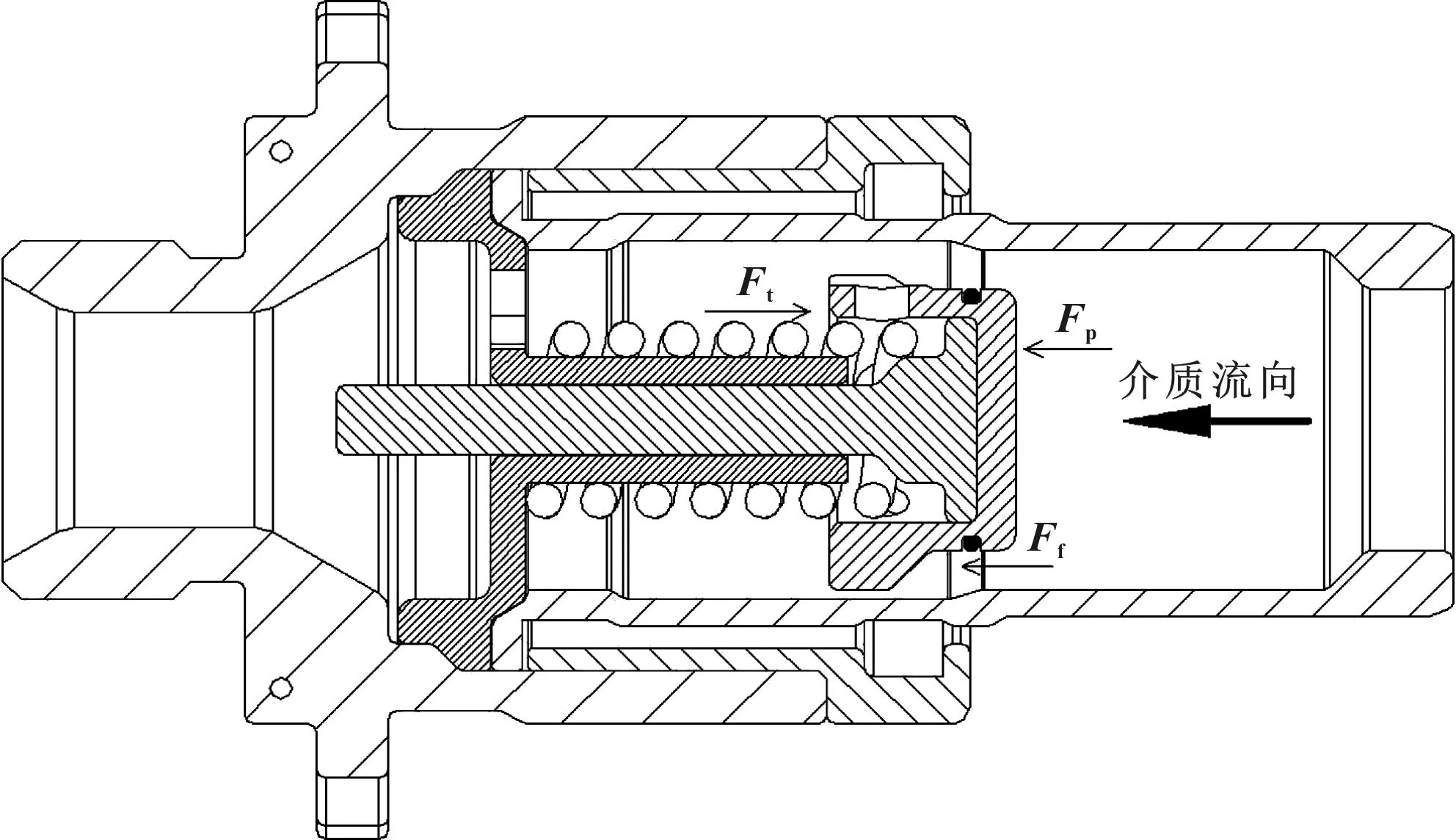

由于管路分离机构内部仅有局部区域的流场分布相对较为规则,所以文中主要考虑的是插头滑块在突然失去支撑力后轴向的运动情况,并且着重对其在轴向上的受力情况做相应的分析。当插头滑块在闭合过程中轴所向上受到的外力有介质的作用力、弹簧的弹力和黏性阻力。此时黏性阻力的影响相对较小,可以忽略不计。图1为管路分离机构插头滑块的受力图。

图1 插头滑块受力图

介质从右向左流动,图中:Ft表示弹簧力,Fp表示介质作用力,Ff表示介质作用的黏性阻力。

插头滑块所受到的合力可以表示为:

(1)

式中:F0表示滑块所承受的弹力;k表示弹簧刚度系数;x0表示插头滑块的轴向坐标。

将式(1)中的dv/dt用差分格式表示为:

(2)

(3)

式中:Δti+1=ti+1-ti;vi为滑块在i时刻的速度;vi+1为滑块在i+1时刻的速度;si为滑块在i时刻的轴向位移;si+1为滑块在i+1时刻的轴向位移。

当ti+1很接近ti时,滑块可以认为在Δti+1时间段内做了匀速运动,结合式(1)—式(3)有:

(4)

(5)

1.2 插头滑块流域模型

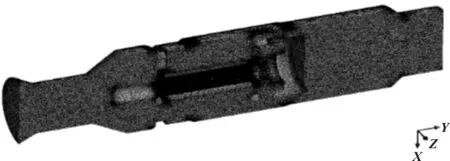

由于Fluent软件无法对完全重叠物体的相对运动进行数值仿真,从而文中针对插头滑块结构做简化处理,并且在滑动顶杆与滑套以及滑块与套筒座之间还留有相应的间隙,以满足Fluent软件中的计算需求。插头流域模型,如图2所示。

图2 插头流域模型

2 数值方法及边界条件

在采用动网格技术对插头滑块流域进行数值分析时,除了需要初始网格外,还需要进行编写控制模型边界运动的相关程序。文中采用了C语言编写UDF程序,以实现数据接口、材料属性、几何网格数据以及网格节点最大位移的定义,从而对插头滑块的运动进行实时的控制,由此大大提高了数值计算的动态真实性。

2.1 动网格控制方程

一般任何移动边界∂V的控制体V的通量φ,其守恒方程均可用式(6)来表示[8]:

(6)

使用一阶向后差分来表示公式(6)中的时间导数项,则有:

(7)

式中:n和n+1分别表示不同的时间层。

采用动网格计算方法,n+1层上的Vn+1可以表示为:

(8)

(9)

(10)

式中:δVj为Δt间隔内控制体面j变化的空间体积。

2.2 动网格更新方法选用

在Fluent软件中有Smoothing、Layering和Remeshing 3种网格更新方法[10]。其中Smoothing法的特点是网格变形过程中,把网格边视为一个受力的弹簧,那么当网格节点产生位置变化时网格的边则产生对应的弹力,该弹力是符合Hooke定律的;Layering法最大的优点是网格更新速度更快,然而缺点是只适合于简单的边界运动;Remeshing法能解决计算区域、形状复杂和运动行程较长等相关问题。结合本研究对象的特点,文中使用Smoothing与Remeshing相结合的方法对管路分离机构插头滑块进行动态模拟计算。

2.3 动态模拟边界条件设置

对插头滑块闭合过程进行模拟时,在Fluent开始面板中选用Double Precision 并且勾选Environment中的“Set up Compilation Environment for UDF”,这样才能对UDF程序进行编译。在Fluent软件中勾选Unsteady,选用Realizablek-εRealizablek-ε湍流模型以及标准壁面函数对计算流域进行数值计算[10-11]。出、入口边界条件分别选用速度入口和压力出口,并且插头和插座入口速度分别设为3.781 5 m/s和3.412 8 m/s,插头和插座的出口压力均设为3.40 MPa。选用SIMPLE算法来计算插头闭合过程速度和压力的耦合。其中推进剂介质为一甲基肼(MMH),其密度ρ为874.4 kg/m3,动力黏度μ为7.75×10-4Pa·s。激活Dynamic Mesh,Time Step Size采用自适应时间步长,插头计算初值时间步长设为6.475 1×10-6s,最小时间步长设为5×10-6s。其余使用默认设置。

3 插头滑块动态数值研究

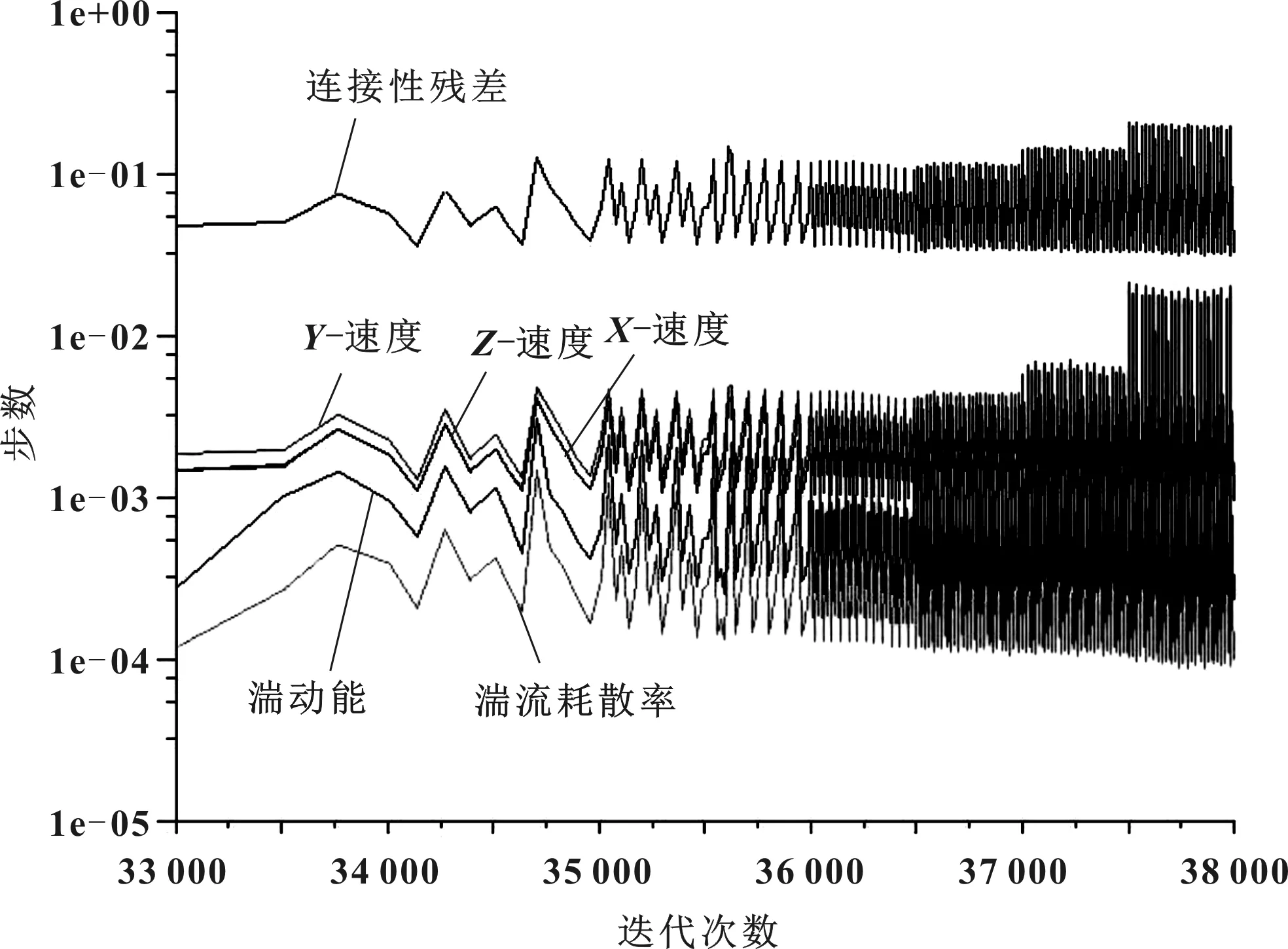

3.1 计算收敛性判别

把速度、连续性残差、湍动能k和湍流耗散率ε的精度均设置为10-5,此外对求解过程中进、出口的质量流量进行数据监测,如果进、出口的质量流量误差与进口质量流量的比值在1%以内,可说明数值求解达到收敛[12-13]。从图3—图5可以看出,进、出口的质量流量基本相等,可认为计算达收敛。

图3 计算结果残差图

图4 进口质量流量监测图

图5 出口质量流量监测图

3.2 闭合过程压力场的分析

图6所示为插头在闭合过程中4个不同时刻的压力场分布,由图可知:

(1)当t=0 s时,插头滑块的速度为0 m/s,此时插头滑块将整体流域的压力场分为两部分,即前端为高压区和后端为低压区。其中要格外注意的是,插头滑块的流域处存在部分压力变化范围较大的区域,这片区域内压力的压力值是逐渐减小的。

(2)在t=0.005 0 s时,插头滑块所受合外力开始增加,插头滑块的速度也会随着增大,此时在插头滑块后端低压区部分也能明显看到该区域的压力梯度较t=0 s时有所增大,插头滑块处流域所受压力变化范围也逐渐变小。

(3)在t=0.008 2 s时,插头滑块运动的速度比t=0 s、t=0.005 0 s时都相对较大;当插头滑块处流域的压力梯度达到最大时压力变化的范围达到最小。

(4)在t=0.009 5 s时,整个闭合过程已经基本上完成,此时的插头滑块前、后端区域的压力值也基本达到了较稳定的状态。此外,从图6(d)明显可以看出,在插头滑块与壁面之间仍然存在一定的介质处于流动的状态,且还存有一定的流量,这种现象的主要原因是采用Fluent软件进行数值计算时需要留有一定的间隙来保证流域的连通性所致。

图6 不同时刻插头滑块的压力分布

3.3 插头滑块速度场分析

管路分离机构在闭合过程中的速度场分布如图7所示,由图可知:

(1)在t=0 s时,插头滑块前端介质的流向会呈现出右“V”字型的分布,当插头滑块中间部位的介质速度为零时,即处于静止状态,在插头滑块后端处存在有一个小的漩涡涡流。

(2)在t=0.005 0 s时,插头滑块的运动速度也会开始慢慢地加大,插头滑块前端的部分介质会出现左“V”字型和右“V”字型的分布,且左“V”和右“V”存在撞击的现象,插头滑块后端的漩涡会逐渐开始增大。

(3)在t=0.008 2 s时,插头滑块的运动速度将会达到整个闭合过程中的最大值,其原因是滑块即将和插头完全闭合,此时插头滑块前端介质呈现出来的左“V”和右“V”分布的撞击现象是最为剧烈的,同时插头滑块后端的漩涡也会逐渐慢慢地减小。

(4)在t=0.009 5 s时,闭合结束,漩涡消失。

图7 不同时刻插头滑块的速度场分布

4 闭合过程的动态特性分析

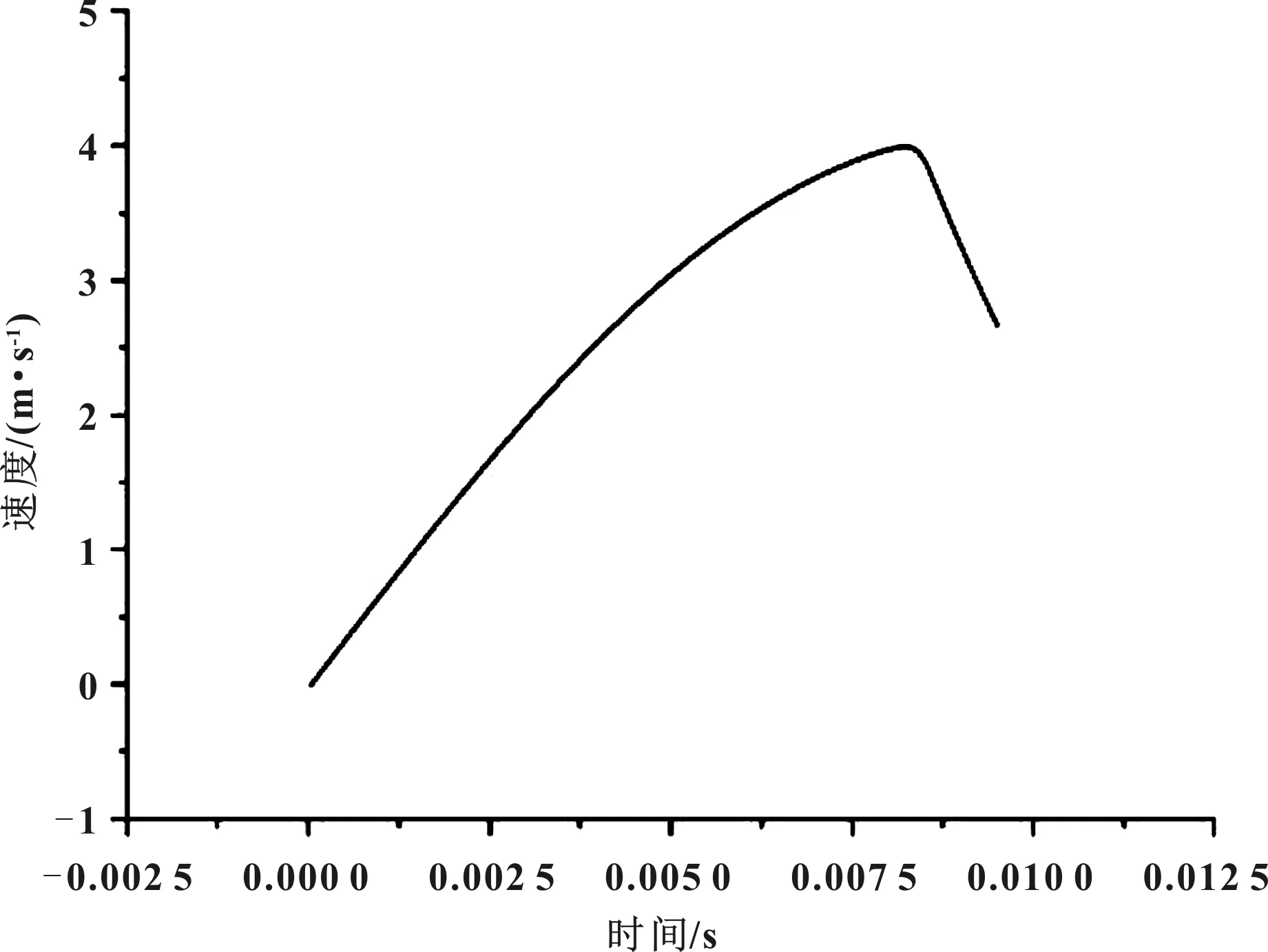

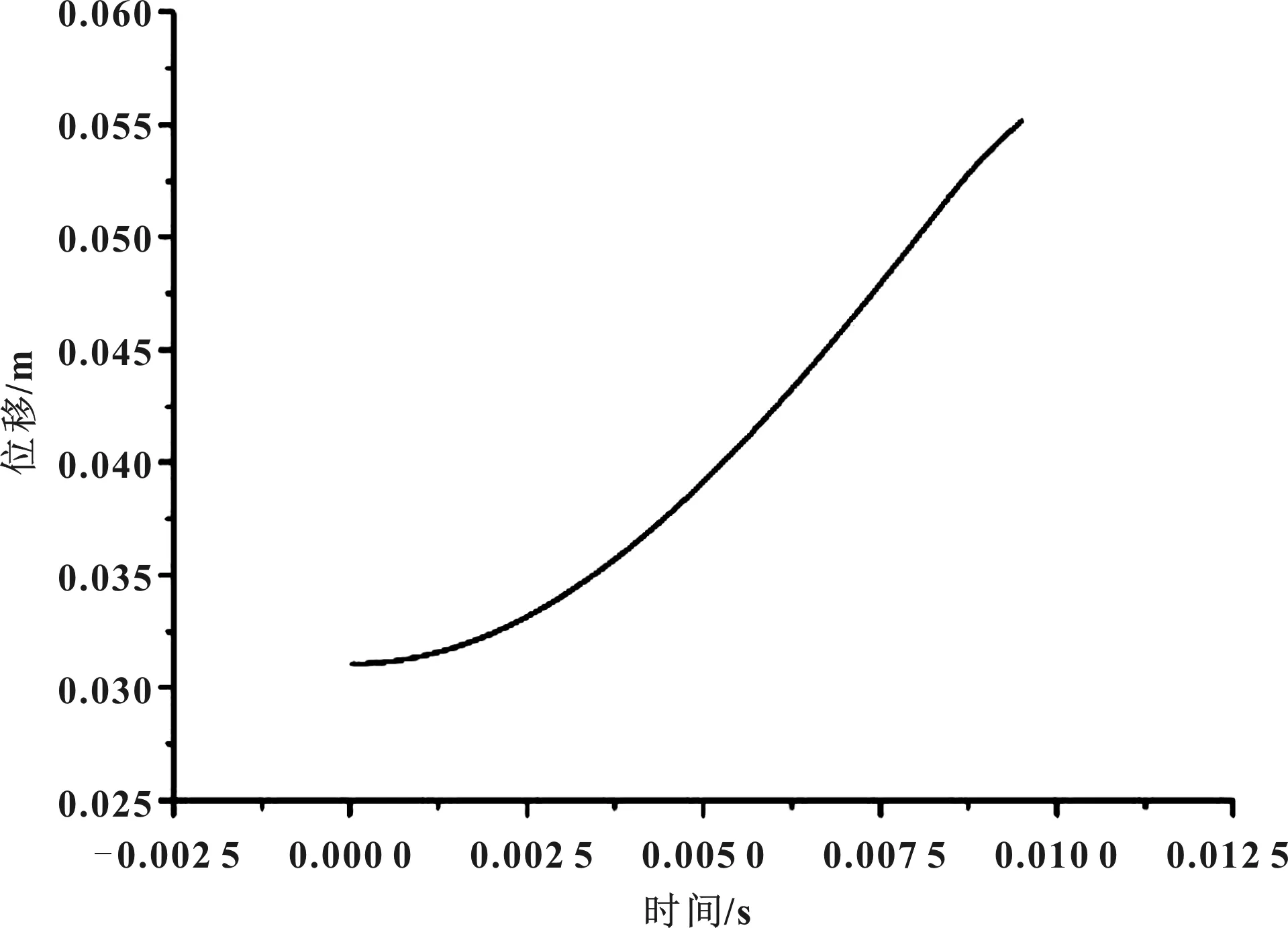

根据以上受力情况分析可知,插头滑块在闭合时会受到弹簧弹力以及介质作用力的作用。通过监测,不同时刻下滑块在运动过程中的受力、速度以及位移情况都会有所不同,结果如图8—图10所示,滑块在失去支撑到完全闭合的整个过程所需时长为0.009 5 s,具体分析如下:

(1)弹簧力由大变小,整个运动过程弹簧一直受压,最大值出现在起始位置,所受压力最大值为160 N。

(2)在t=0.009 5 s时,插头滑块与插座闭合最为严实,此时所受弹簧压力最小为31.41 N;插头滑块合力先由大到小在急剧反向增大,在0.008 2 s时出现零值,该点附近受力图呈断崖式变化,其最大值为-302.91 N。其原因是在该点时插头滑块开始截断液流,使流体介质对插头滑块的反作用力逐渐增大,间接的使插头滑块受到介质的作用力也同时迅速增加。

(3)在时间为0~0.008 2 s的范围内,插头滑块的速度在缓慢增加,在0.008 2 s时刻到达最大时,其值为3.996 9 m/s,在时间为0.008 2~0.009 5 s的范围内插头滑块急剧减速,以一定的速度撞击在插头的外壳上,达到完全闭合状态。

图8 不同时刻下滑块的受力曲线

图9 滑块运动速度曲线

图10 滑块位移曲线

5 结论

文中利用动网格技术和UDF程序对管路分离机构插头滑块进行了实时动态模拟研究,全面体现了其内部的压力场、速度场以及插头滑块的动态特性,研究结果表明:当t=0.008 2 s时,插头滑块的运动速度值最大可达到3.996 9 m/s,但在该点附近插头滑块所受的合力由正向瞬间变到了负向最大,变化值为342.91 N,可见插头滑块在该点受到巨大的冲击作用;另外插头滑块最后与插头壳体接触时速度和合力皆不为零,需依靠插头壳体阻止插头滑块继续运动,从而完成插头滑块的完全闭合,该过程对插头滑块和壳体都具有较大的冲击。故该两点设计的情况对插头滑块的工作性能有着很大的影响,在进行分离机构插头滑块的优化设计时应慎重考虑。