电池托架有限元分析与轻量化研究

2021-03-05何寄平张沛铁巍巍郭海乐

何寄平 ,张沛,铁巍巍,郭海乐

(郑州宇通重工有限公司,河南郑州 450000)

0 引言

截至2019 年6 月,我国新能源汽车保有量达344万辆[1]。各大主机厂均在进行纯电底盘的研发,目前行业内做得比较好的是比亚迪和宇通。电池托架作为纯电底盘的核心部件,其承载着电池、控制器以及蓄电池舱体等零部件,为了满足强度性能,其结构设计一般比较笨重,具备轻量化空间。试验表明,汽车的质量每减少10%,能量消耗就随之减少6%~8%[2]。本文作者以8 t平台纯电底盘电池托架为研究对象,建立有限元分析模型,对其强度性能进行评估,通过更换高强钢材质和结构优化等方法,在满足强度性能要求的情况下,实现轻量化降重,研究出一条电池托架轻量化设计的可行途径,对于整车的承载能力提升和续航能力提升意义重大。

1 电池托架强度性能有限元分析

1.1 三维模型建立

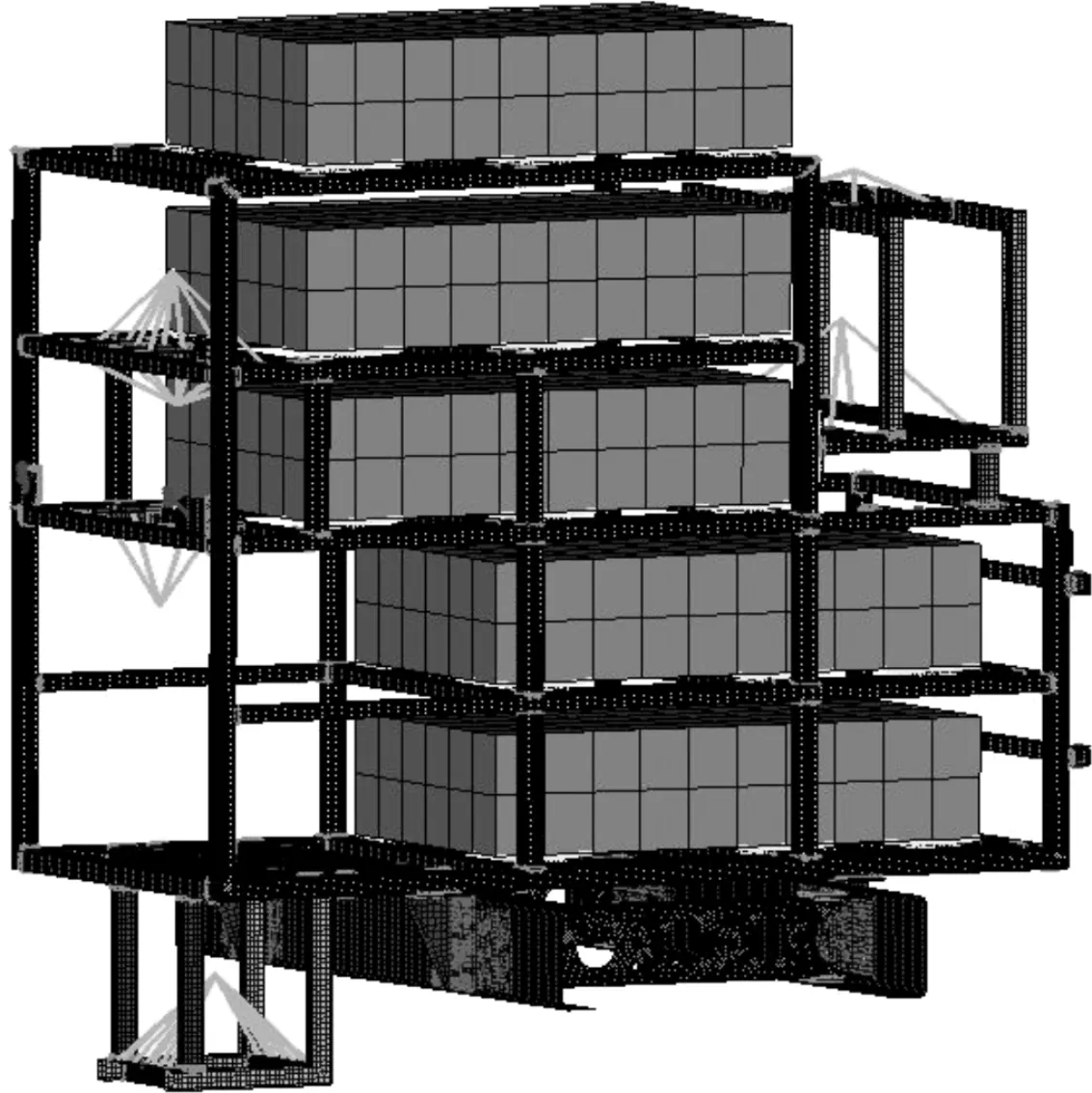

首先根据二维图纸建立电池托架的三维数模,三维数模如图1所示,电池托架共分4层,每层放置一块电池,共计5块。在电池托架1处放置2块蓄电池,2处布置4个连接座与车架连接,3处放置各种控制器。

图1 电池托架三维模型

1.2 有限元分析模型建立

电池托架的材料选用见表1,使用510L材料。电池托架的工况主要是行驶冲击工况,冲击工况安全系数为2.8,因此型材许用应力为冲击127 MPa。文中首先对电池架进行有限元网格模型建立,然后加载边界条件和载荷对其进行计算,建立有限元分析模型,如图2所示,其中电池简化为质量块加载,蓄电池和控制器简化为质量点加载。

表1 材料数据

图2 电池托架有限元分析模型

1.3 结构强度性能评估

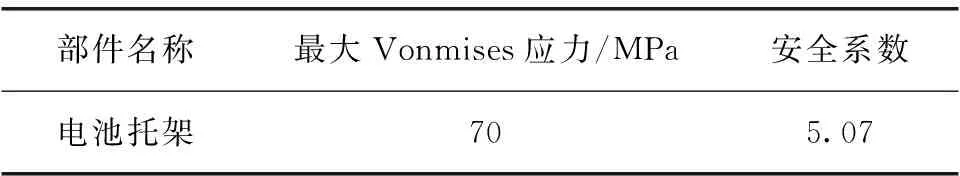

对其进行分析计算,得出其分析结果见表2。从结果可看出电池托架的最大应力为70 MPa,低于许用应力127 MPa,安全系数分别为5.07,远远高于2.8。可见强度富余,具有轻量化空间。应力结果云纹如图3所示。

表2 分析结果

图3 应力结果云纹

2 轻量化研究

2.1 使用高强钢降重

目前型材矩形管使用最多的是510L材料,此材料的屈服强度为355 MPa。为了实现对电池架的降重,采用了一种高强钢的矩形管,其屈服强度达到了700 MPa,远远高于510L的355 MPa。因此可以将矩形管的厚度由3 mm减为1.5 mm,实现降重30 kg。

2.2 结构优化降重

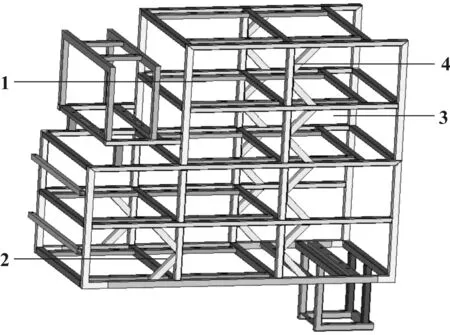

对于强度富余部分,对电池托架做了以下优化改进:(1)所有U形直件厚度由3 mm减薄至2 mm。(2)在电池托架2处前后框架加斜撑矩形管加强。(3)电池托架多余的两根矩形管3处去除。(4)在顶层加两根矩管4处加强。经过以上优化改进后实现降重24 kg,如图4所示。

图4 电池托架结构优化改进

3 优化结构强度性能评估

优化后对其进行有限元分析计算,得出其分析结果见表3,应力结果云纹图如图5所示。从结果可看出矩形管最大应力为58 MPa,安全系数为12.07,远远高于2.8;510L板材最大应力为95 MPa,安全系数为3.73,高于2.8。可见强度满足设计要求。

图5 轻量化结构应力结果云纹

4 结论

文中以8 t平台纯电底盘电池托架为研究对象,建立了有限元分析模型,通过对其强度性能评估,发现其具备轻量化的空间。通过使用高强钢和结构的优化设计等方法,实现降重54 kg。轻量化结构经过强度评估后满足设计要求。轻量化降重的成功,研发出了一条电池托架轻量化设计的可行方案。