某车型气味性能的分析与整改

2021-03-05赵福任明辉韩亚萍郭秋彦马秋

赵福,任明辉,韩亚萍,郭秋彦,马秋

(吉利汽车研究院(宁波)有限公司,浙江宁波 315336)

0 引言

2020年自年初在新冠疫情的冲击下,人们对健康防护的重视提升到了一个新高度,也鞭策着车企在健康领域思考变革。如吉利在2月份提出了 “健康汽车”的概念,并进行专项投资开发。“健康汽车”主要是围绕车内空气质量的提升这一主题而展开的。车内空气质量已是消费者衡量汽车品质的重要指标之一,事实上近年来为提升自身品牌综合竞争力,吉利一直致力于改善车内空气质量研究开发,截至当前已建有完善的内部气味管控制度、气味试验室以及专业的研究团队。只是由于疫情,大家对车内空气质量的关注提高到空前高度,这也促使了吉利汽车对“健康汽车”更深层次的思考。

1 车内空气质量

当前车内空气质量主要从两方面进行评判,一是国家标准即车内挥发性有机物的测试,二是气味评价,这是各大车企依据自身产品特性结合相关的法规要求而制定的企标。

1.1 车内挥发性有机物(VOC)

目前中国、欧洲、美国、日本等主流汽车市场均对车内挥发物均有标准要求。我国也已建立相应的管控标准。《HJ/T400—2007 车内挥发性有机物和醛酮类物质采样测定方法》标准的建立,为汽车行业车内空气状态的检测提供了依据。近年来又陆续有相关标准法规出台,图1是近年来国内汽车VOC管控标准发展进程。国内对VOC简要来说就是“五苯三醛”[1],即苯、甲苯、乙苯、二甲苯、苯乙烯、甲醛、乙醛、丙烯醛。

图1 近年来国内汽车VOC管控标准发展进程

1.2 气味评价

气味评价等级目前仍需要以人为主体进行评价,因气味主观感知差异导致评价结果不尽相同。目前尚未形成汽车行业的统一标尺,主要由主机厂以各自企标来进行管控。不同汽车企业气味评价方法也各有不同。如德系采用不同温度区间,样品需进行干法和湿法测试,最高气味等级为6级。美系标准参考了德系标准,不同的是将样品分为直接照射和非直接照射,后采用不同的温度等后处理方式,结果是按十级等级来评定气味等级的,目前吉利也采用十级的标准进行气味评价。日系标准,相对来说,取样更为精细,比较复杂。日系结果是以5级评价,1级最差,5级最好[2]。

1.3 车内空气质量改进思路

首先由气味评价员主观排查,结合气相色谱-质谱联用技术进行全谱分析,按照整车—总成—零部件—材料逐级分解排查,找出问题根源。针对核心问题进行整改,实现材料、零件和整车的气味改善。

2 气味分析整改

2.1 未整改前气味分析

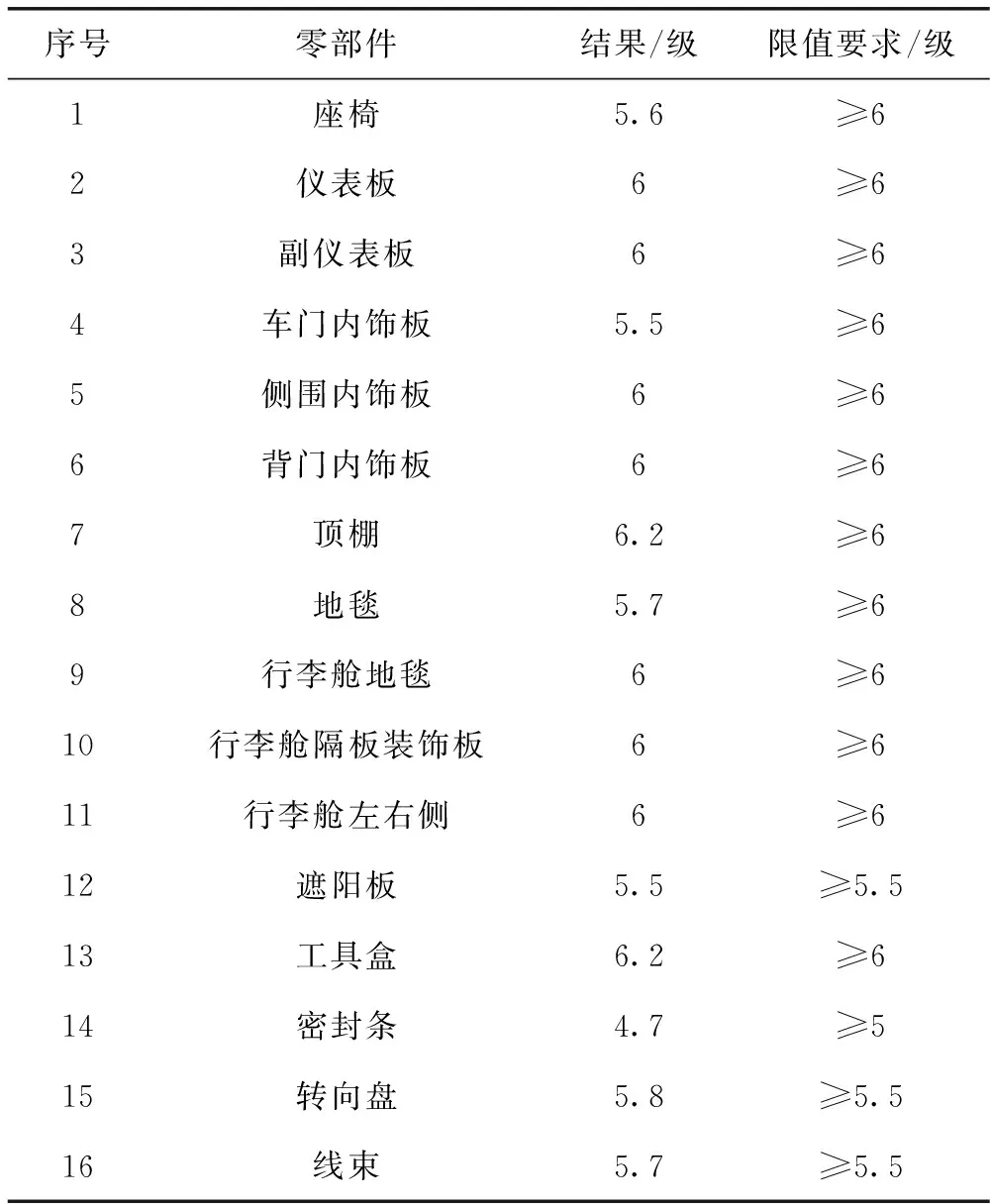

依据吉利整车气味测试标准,对某车型进行整车气味测试。试验车辆的要求没有内饰等变动。在试验前,车辆不能进行气味相关的后处理措施。试验环境要求温度在(25±1)℃,环境湿度在(50%±10%)RH。试验评价员的要求如下:评价员须经过吉利气味的认可。具体结果见表1。

表1 未开展整改的某款车型整车气味状态

2.2 高危零部件锁定

根据整车到零部件的排查思路,依据吉利零部件气味测试方法,对车内主要内饰零部件进行气味排查。试验零件的要求如下:零件要求按照最短流转周期完成生产和包装。试验环境温度在(23±2)℃;环境湿度在(50%±10%)RH。具体结果见表2。

表2 车内主要内饰零部件的气味状态

根据吉利企业限值标准要求,气味等级超标的零件有以下4个(表3),即车内气味高危零部件清单。

表3 车内气味高危零部件清单

2.3 高危零部件整改分析

2.3.1 前排座椅总成

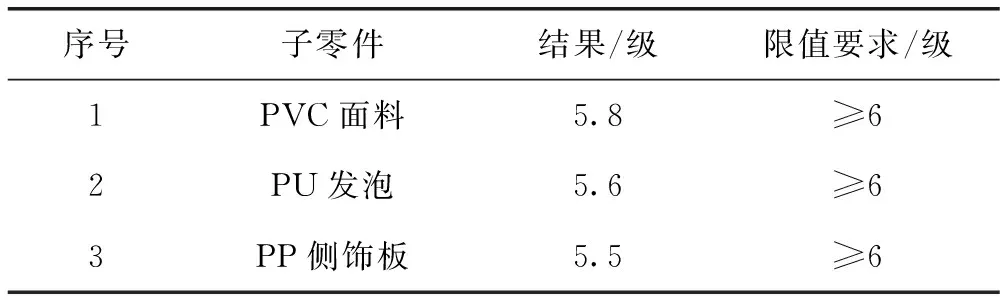

座椅主要包含金属骨架、座椅坐垫、座椅靠背、座椅头枕、塑料侧饰板等子零件。其中座椅骨架主要由金属材料通过冲压、辊压、焊接等工艺制成,对车内气味基本无贡献。坐垫、靠背和头枕的都是以泡沫作为主体,包覆PVC或织物面料而成。座椅面套含有聚氯乙烯皮革、织物面料和无纺布面料等。座椅泡沫是聚氨酯发泡。塑料侧饰板一般采用聚丙烯类材料。对座椅的各类子零件材料进行气味测试,不合格的材料见表4。

表4 座椅气味超标子零件

利用挥发物全谱(VOC全谱)测试方法,采用吉利挥发物测试方法对座椅总成进行分析。试验零件的要求如下:零件要求按照最短流转周期完成生产和包装。座椅的测试结果见表5。

表5 座椅的全谱分析数据

从表中可以看出超标物质主要是N,N 二甲基甲酰胺、甲苯、己醛等。这些物质可能来源为PU发泡剂、催化剂、稳定剂,以及皮革和织物的增塑剂、表面处理剂、溶剂等[3-5]。例如三乙胺可能来源就有PU发泡、PVC皮革以及织物;而N,N 二甲基甲酰胺则是PVC皮革或PU发泡的溶剂。PU发泡中采用溶剂型脱模剂,也可能产生甲苯、二甲苯。

针对上述情况,分别对PVC面料、PU发泡和PP侧饰板进行气味优化。

PVC面料主要分为溶剂型表面处理和水性表面处理两种方式,通过将表面处理更换为水性方案,有效降低了面料溶剂味。同时,在面料生产后,采用烘箱对面料进行一道烘烤除味处理,可以进一步降低面料异味。

PU发泡是由多元醇、异氰酸酯为主体,添加催化剂、发泡剂、稳定剂等助剂生产而成。整改前,PU发泡采用供应商自配料,整改方案是换用低气味的万华组合料,并将催化剂类型变更为反应型,降低泡沫的氨味,即一般评价中的泡沫味。最后增加泡沫的熟化时间,从24 h延长至48 h,使泡沫内部反应完全,降低残留单体浓度。

PP侧饰板原采用未烘烤除味的PP+EPDM-TD20粒子,整改措施为原材料粒子出厂前增加100~120 ℃,2~4 h的烘烤除味处理,有效降低了塑料粒子的糊味。同时,将PP侧饰板的注塑温度从240 ℃降低至220 ℃,从零部件工艺角度降低了零件的糊味。

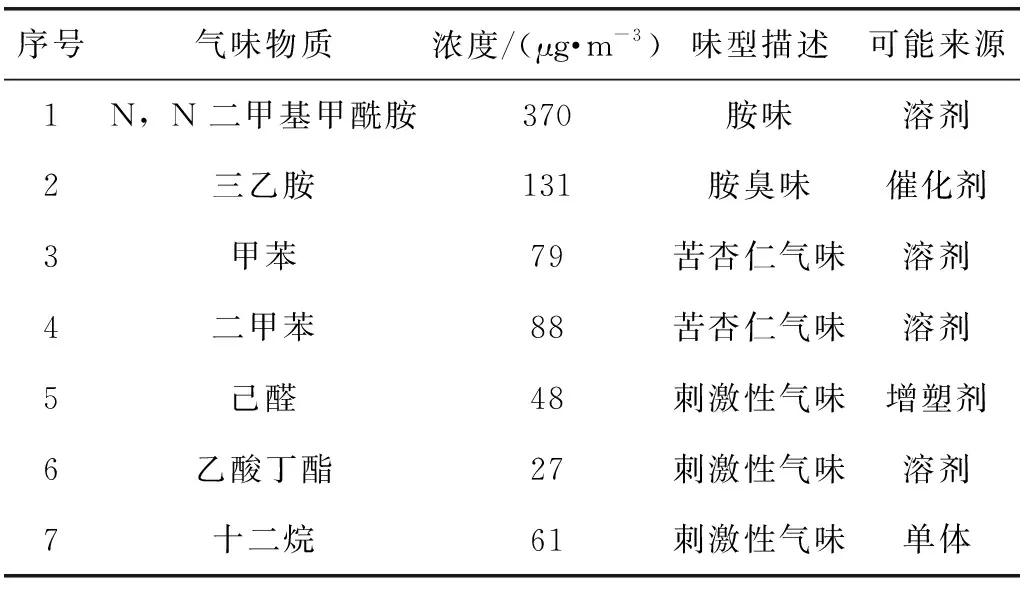

通过以上措施的整改,整改后测试结果见表6,结果表明整改有效,超标材料气味基本达标。

表6 座椅整改后子零件的气味状态

采用整改后的材料试制座椅总成,气味提升明显,满足企标要求,气味测试结果见表7。

表7 整改后座椅的气味状态

2.3.2 门板总成

车门内饰板主要分为门板本体、车门上装饰板、车门中装饰板、车门扶手、开关面板、吸音棉等子零件。门板本体采用聚丙烯类材料注塑成型。上装饰板根据成本差异,可以选用PP类材料注塑成型,也可以采用阴模吸附或塘塑方案。阴模吸附由TPO真空吸附在本体上。塘塑上装饰板,是通过在塘塑皮革和装饰板骨架之间注PU泡沫的工艺生产。中饰板和扶手的材料和生产工艺相近,由胶黏剂将PVC皮革和塑料骨架黏接。开关面板一般采用ABS或PC+ABS材料作为骨架,采用油漆喷涂、膜片INS成型等工艺生产。吸音棉,一般是由PP-PET双组份吸音棉冲切成型。

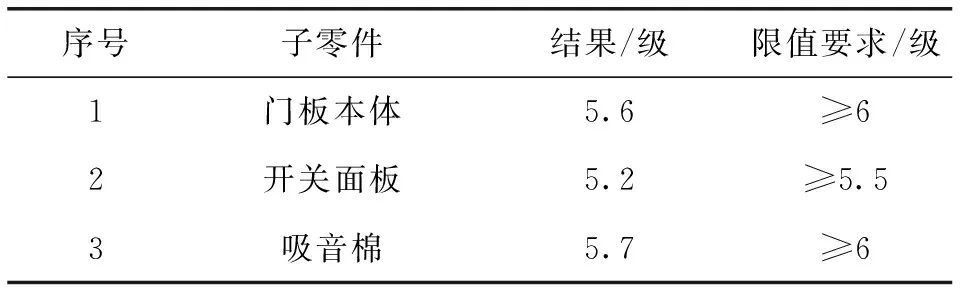

对门板的各类材料进行气味测试,气味超标的材料见表8。

表8 门板气味超标子零件

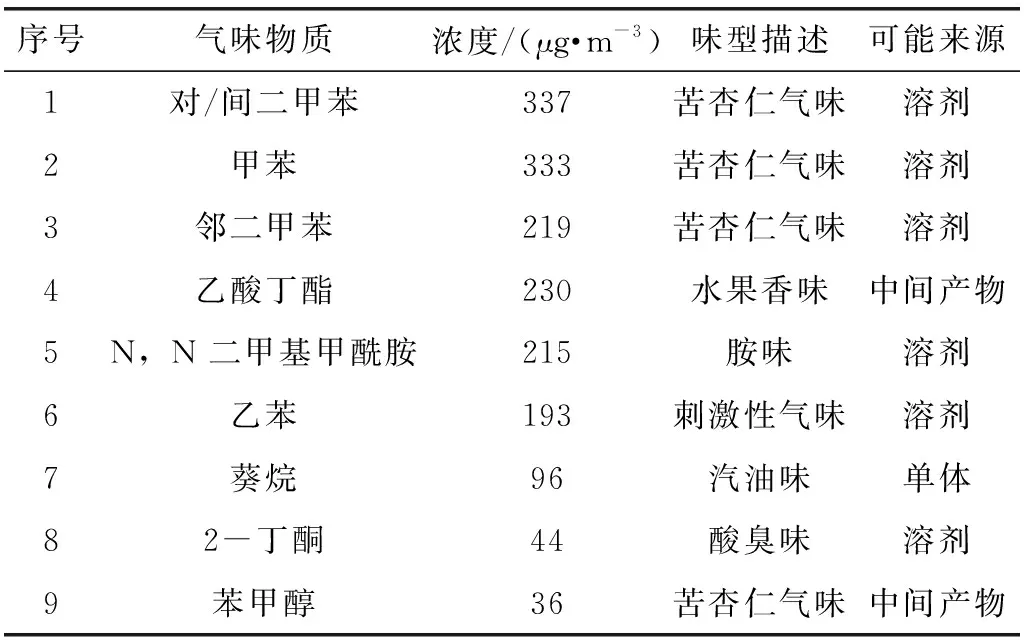

对车门内饰板进行VOC全谱测试分析,测试结果见表9。

表9 门板的全谱分析数据

门板主体和开关面板主体材料都是高分子聚合物,存有聚合单体的残留和聚合反应添加剂,是散发物质甲苯、乙苯、二甲苯来源之一,其次加工过程中的抗氧剂、划伤剂、光稳定剂等添加剂,以及开关面板表面漆中的溶剂是胺类主要来源。

针对上述情况,分别对门板本体、开关面板和吸音棉进行气味优化。

门板本体采用与座椅PP侧饰板相同的整改方案,整改措施为原材料粒子出厂前增加100~120 ℃,2~4 h的烘烤除味处理;将门板本体的注塑温度从230 ℃降低至210 ℃,从材料和零部件两个维度降低了零件的糊味。

开关面板主要呈现溶剂味,来源是溶剂型的钢琴黑油漆,但目前水性漆的施工不成熟,无法切换,故采用增加后处理的形式进行改善。在原有喷漆烘烤工艺基础上,额外增加70 ℃,1 h的烘烤后处理。

吸音棉本身气味较轻,但测试后发现其有特殊异味,评估是由于吸音棉特殊的结构,容易吸附环境异味导致的问题。吸音棉在现场发现存在外饰的污染源。通过重新规划成品放置区,将内饰和外饰区分,避免了吸音棉受到异味污染。

通过以上措施的整改,门板材料的气味明显改善,整改后测试结果见表10。

表10 门板整改后子零件的气味状态

采用整改后的材料试制门板总成,气味提升明显,满足企标要求,气味测试结果见表11。

表11 整改后门板的气味状态

2.3.3 主地毯总成

地毯一般有两种开发方案,一种是毯面+PU发泡的方案,另一种是毯面+棉毡类隔音垫的开发方案。毯面则有多种组成,毯面的上层有簇绒PA类面料和针刺PET类面料,毯面的中层有PE淋膜、EVA/POE重层,毯面的下层还可以增加棉毡或无纺布增强NVH性能。本次测试的车型,采用的是针刺PET类面料+PE淋膜+棉毡类隔音垫的开发方案。

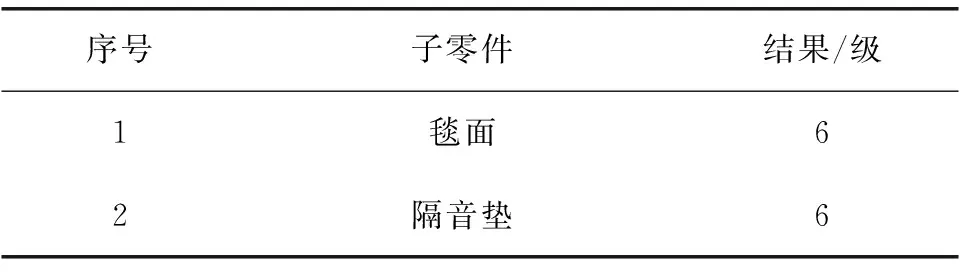

对地毯的毯面、隔音垫等材料进行气味测试,发现气味超标的材料见表12,并与地毯全谱分析出的物质来源相对应分析。

表12 地毯气味超标子零件

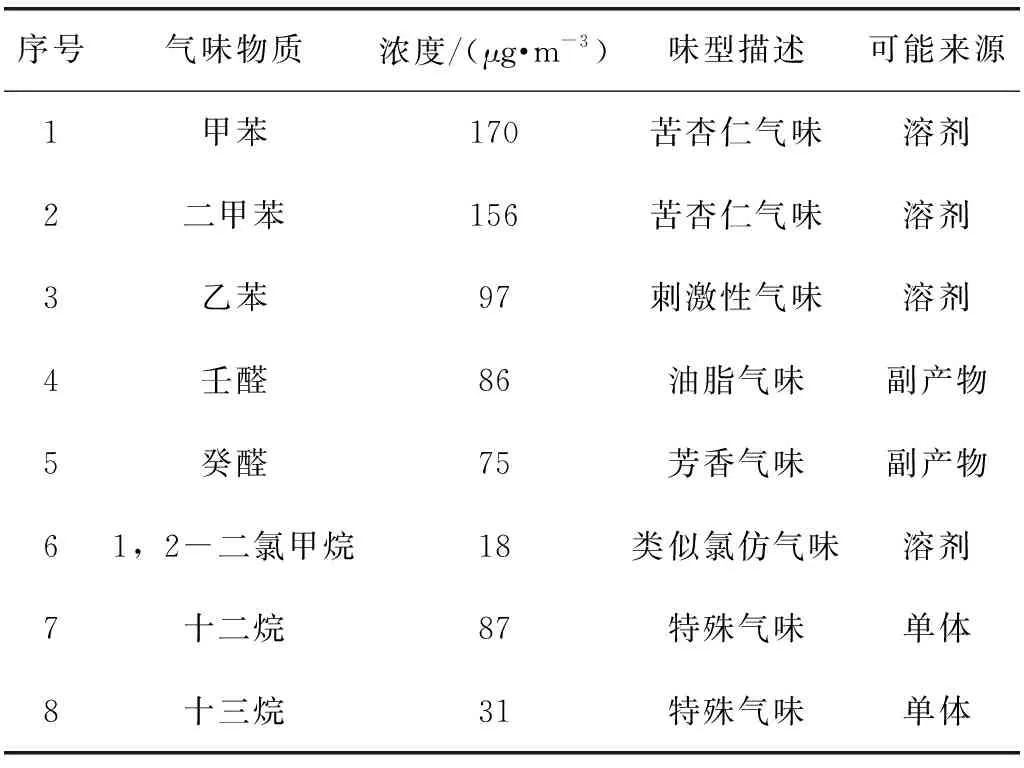

采用VOC全谱测试分析,对地毯总成进行测试,结果见表13。

表13 地毯的全谱分析数据

从表中可以看出地毯主要气味散发物质是苯系物、醛酮类以及烷烃类等,主要来源于地毯各类材料中助剂及溶剂[5]。

针对上述情况,分别对毯面和隔音垫进行气味优化。

毯面主要异味来源是针刺PET面料自带的油剂味和地毯成型前烘烤导致的糊味。由于针刺工艺需要PET纤维带有油剂,促进针刺连接,防止静电,故无法取消,通过加工工艺的优化,将油剂含量降低20%,一定程度上减少了油剂味。同时,将毯面的加工温度从260 ℃调整至220 ℃,降低了毯面的糊味。

隔音棉原采用棉毡方案,棉毡自身含有各类助剂,气味难以充分挥发,故采用纯PET毡方案代替棉毡,气味有明显提升。

通过以上措施的整改,地毯材料的气味有明显提升,整改后结果见表14。

表14 地毯整改后子零件的气味状态

采用整改后的材料试制地毯总成,气味提升明显,满足企标要求,气味测试结果见表15。

表15 整改后地毯的气味状态

2.3.4 密封条

密封条是由主料和辅料组成,主料是生胶、硫化剂、促进剂、增塑剂、钢带、炭黑、发泡剂,辅料是表面涂层。主料中钢带是金属材料,对气味无影响。但其他材料,特别是硫化剂和促进剂的味型,与密封条总成的味型一致。但由于密封条应用的特殊性,一般密封条不能随意地变更材料,须满足车辆长期使用的各项物性要求。

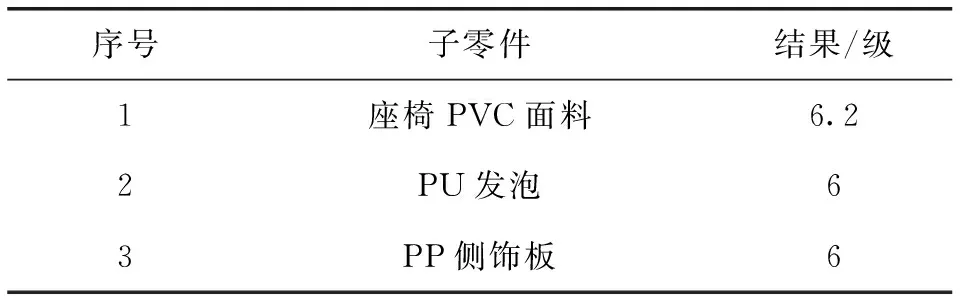

对密封条总成进行气味测试其气味等级不合格,结合挥发物全谱分析,气味等级为4.7,散发物质见表16。

表16 密封条的全谱分析数据

从表中可以看出密封条气味散发物质主要是苯系物、醛类、N,N 二甲基甲酰胺。其中醛类物质和N,N 二甲基甲酰胺为在橡胶硫化过程中的反应残留。苯系物来源于石蜡油、溶剂。苯并噻唑和各胺类物质来源于密封条硫化助剂或是发泡剂[6]。

针对上述情况,对密封条中的增塑剂、硫化剂、促进剂进行气味优化。

目前密封条采用链烷烃油(石蜡油)作为增塑剂,通过换用闪点更高的石蜡油材料,可以有效降低石蜡油中残留的小分子物质。

整改前密封条的硫化剂、促进剂体系为含亚硝胺体系的方案,故将其更换为不含亚硝胺的体系,可以有效降低密封条中的腥味。

最后对密封条总成采用60~80 ℃,1~2 h的烘烤处理,促进密封条内部的小分子散发,进一步降低总成气味强度。

通过以上措施的整改,密封条的气味提升明显,满足企标要求。材料的气味结果见表17。

表17 密封条整改后的气味状态

3 整改后某型乘用车整车气味测试

整改后的整车气味结果符合企标要求。整改前后气味状态见表18。

表18 整改后的整车气味状态

4 结束语

文中将主观评价和客观全谱分析相互结合,快速地分析出整车、零部件、材料气味的关联性,找出影响车内空气质量的高危零部件并有效地分析高危零部件的异味来源,针对性地找出气味整改方案,并进行相应的验证。涉及的某车型,主要高危零件为座椅总成、门板总成、地毯总成和密封条总成。通过更换气味更优的原材料,调整零部件的加工工艺,增加烘烤后处理等措施,这些高危零件气味均有明显提升。将整改后的零部件开展装车验证,整车气味有明显提升,并满足企业标准要求。