基于MTO装置蒸汽凝结水系统运行问题的分析及优化

2021-03-05缑彦杰

缑彦杰

摘 要:针对某MTO装置凝结水系统管路介质互相顶流、水击振动及换热设备泄漏的现象,经过实际运行和设备检修积累的经验,从而找出问题的主要原因。实际结果表明,疏水阀漏气、凝液汇合发生顶流并二次闪蒸、换热设备热应力过大是导致凝结水系统运行不良的主要原因,依据分析结果对凝结水系统进行改造升级,根本上解决存在的问题。

关键词:蒸汽凝结水;流程优化;疏水阀

引言

甲醇制烯烃(Methanol to Olefins,简称MTO)是以甲醇为原料,经流化催化反应后生产以乙烯和丙烯为主的轻烯烃混合气的工艺过程,甲醇可通过煤炭制取,因此MTO工艺是除以石油为原料之外的又一条制备乙烯和丙烯的新型工艺路线,经过数年实践发展,工艺技术不断走向成熟。在现代MTO装置,稳定运行及节能降耗成为装置持之以恒的发展目标,而凝结水系统做为MTO装置的唯一热媒产物,直接影响装置的生产及稳定。本文依据某MTO装置存在的问题,列举具体事例,经过分析优化,取得了较好的效果,旨在能为类似情况提供有益的借鉴。

1 MTO装置凝结水系统简介

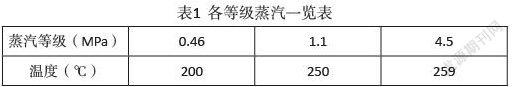

MTO装置蒸汽凝结水由中压、低压、低低压蒸汽进行热交换后形成, 各等级蒸汽参数见表1。

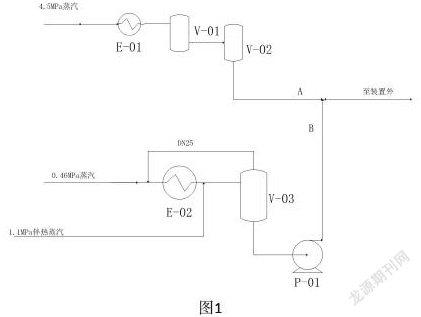

蒸汽凝结水管路背压升高,虽不至于引起伴热蒸汽凝结水管路发生水击, 但由于此系统流程设计的特殊性(见图1),不同等级蒸汽凝液共同增压回收,继而会对后路0.46MPa蒸汽凝液系统回收产生较严重的汽阻现象。

低压蒸汽(1.1MPa)用于污水汽提塔底重沸器热源及工艺伴热,低压蒸汽作为重沸器汽提脱除净化水中有机物(甲醇、二甲醚、醛、酮等)的热源,其蒸汽凝液同4.5MPa蒸汽凝液自压至凝结水管网,工艺伴热凝结水则进入凝结水罐V-03。

低低压(0.46Mpa)蒸汽用于E-02AB,在运行过程中低低压蒸汽通过与甲醇换热释放潜热后变为近似同温同压下的饱和凝结水,由自压进入凝结水罐(V-03)。

各等级蒸汽作为热媒换热后形成不同压力的凝结水,0.46MPa和1.1MPa蒸汽工艺伴热凝液汇集至同一凝结水罐(V-03),经凝结水泵增压后与4.5MPa蒸汽凝液合并,同其他冷换设备降温至90摄氏度后回收再利用。而0.46MPa蒸汽承担着MTO装置近70%汽化甲醇量,是甲醇由液相转为气相的主要热源,4.5Mpa蒸汽也是保证进料温度不低于200度的唯一途径,进料负荷及进料温度的稳定完全取决于蒸汽系统的运行良性,而凝结水系统的运行良性便是体现核心进料系统稳定的关键指标之一。

2 MTO 装置蒸汽凝结水系统运行问题及分析

运行过程中出现核心进料系统(进料量、进料温度)频繁波动、凝结水界区流量大幅波动、管线多处存在水击、部分管线支撑架松脱、弯头及阀门变径处出现泄漏等现象,通过分析总结,列举出以下问题和原因分析。

2.1 0.46MPa蒸汽凝结水系统的波动

低压蒸汽凝液带汽。疏水器作为汽液两相间屏障,它不仅能自动排除蒸汽管道中的凝结水及不凝气,防止蒸汽的逸出,还可以有效的提高设备热效率。最初蒸汽伴热系统均采用倒吊桶疏水阀,主要用于冬季防冻期间,在使用过程中逐渐出现以下问题:(1)倒吊桶顶部排气孔较小,蒸汽管线长时间冲刷腐蚀,不可避免会出现焊渣等杂质,易造成疏水阀排气孔堵塞,需要切除排气疏通,如果不能及时发现处理,会造成后路管线冻凝。(2)疏水阀的阀芯与阀座接触面频繁工作,磨损较为严重,疏水器无法正常疏水,出现水过汽也过的失效现象。(3)其正常工作时阀体必须存有足够水来形成水封,实际过程中部分疏水阀因为蒸汽压力的变化,在浮桶处会使水封出现部分闪蒸现象,致使倒吊桶浮力下降,出现失效现象。

疏水阀不仅会因以上失效现象出现水过汽也过的现象,正常运行疏水阀也不可避免的存在水汽同过而造成低压蒸汽凝液带汽的现象。迫使低压蒸汽凝结水管路背压升高,虽不至于引起伴热蒸汽凝结水管路发生水击,但由于此系统流程设计的特殊性(见图1),不同等级蒸汽凝液共同增压回收,继而会对后路0.46MPa蒸汽凝液系统回收产生较严重的汽阻现象。

2.2 高等級蒸汽凝液降压闪蒸

(1)1MPa蒸汽凝液带汽主要由伴热疏水阀漏汽引起,带汽的伴热凝结水并入0.46MPa凝液后进入V-03,而高压高温凝结水进入低压低温系统时,出现闪蒸产生体积膨胀会形成系统内的冲击,在汇集处造成较为严重的水击汽阻现象,对0.46MPa系统产生影响,使得此系统经常出现换热器(E-02)凝结水侧出口压力大幅波动,造成换热器热源(0.46MPa蒸汽)流量大幅波动。

对正常生产运行造成以下影响:(1)气相甲醇进料量大幅波动,导致反应器压力波动,严重时两器压差急剧波动,催化剂跑损加重;(2)凝结水罐液位波动,出现罐液位过高、过低,严重时凝结水泵抽空等生产波动现象;(3)V-03压力只能通过现场放空阀调节平稳,导致蒸汽外逸,热能没有充分利用,增加了装置能耗并造成白色污染;(3)两路凝结水汇聚处管线水击严重,造成管线管托、支撑架松脱,管线基本处于悬空状态,对换热器法兰、管线弯头产生的横向、纵向应力,均有一定的损坏。

2.3 4.5MPa中压蒸汽凝液对换热设备的影响

E-01换热器为U型管换热器,管程介质为4.5MPa蒸汽,壳程介质为0.2MPa气相甲醇,管程为高温高压环境,运行中多次出现管束泄漏、管束与管板焊缝拉裂现象,以及后路管线水击磨穿泄漏。

(1)换热过程中对换热器产生冲刷腐蚀,蒸汽凝液漏入工艺侧;换热器(E-01)管程为高温高压环境,运行中多次出现管束泄漏、管束与管板焊缝拉裂,为减少甲醇进入换热器后在管束弯头处形成过热现象,在弯头周边沉积结垢腐蚀,使换热效率大幅降低,为防止出现换热不均等短路现象,特针对性的将此管束缩短并增加拉杆数量来保证管束的牢固程度,对管板裂紋处采用多层堆焊。在高温高压条件下虽然U型管热补偿性能好、承压能力较强,但实际效果仍然不佳,依旧出现管束变形泄漏、管板焊缝出现裂纹。根据现场换热器存在较大异响分析,可确定蒸汽侧有持续两相流并产生阻塞流,导致高频振动,由凝结水罐V-01液位忽满忽空可知管程凝液间断性流动,严重时在管束内部发生轻微水击,壳程换热便存在短路,管束弯管段支撑件较少也容易发生震动,在此处又一次形成流动死区,造成管束局部长期存在过热、水击现象。再由于管束换热温差不同,膨胀不同,出现换热器管束局部过度疲劳损坏造成的部分管束撕裂、管束整体变形等引起的换热器泄漏,管程为中压态、壳程为低压态,管束和管板焊缝内外应力差相当大,拉脱应力是形成换热器管束、管束和管板之间多次泄漏的主要原因,并造成蒸汽大量漏入气相甲醇侧,对甲醇进料温度有较大且持续的影响,严重时此温度会降至90摄氏度(进料温度正常200摄氏度)左右,出现反应温度快速下降,引起反应器低温连锁触发等一系列恶性生产波动现象。

(2)高等级蒸汽凝液降压过程中闪蒸,形成气液混合体,造成管线水击、冲刷磨损;蒸汽凝结水在形成过程中,由于U型管换热器管束弯头曲率不同,管束长度不一,所以与甲醇物料换热存在不均匀、偏流等局部现象,会因偏流引起管束内部分蒸汽不能充分释放潜热便进入凝结水罐,在凝结水罐内无法充分冷凝,加之在V-102闪蒸后蒸汽不能及时有效排出,蒸汽会伴随A路凝结水进入凝结水管线系统,凝液中存有蒸汽随凝液流动,在气泡破裂过程中产生极大的冲击力,此过程不断反复出现,导致A路凝结水管线出现持续水击现象。

水击压力计算:根据儒可夫斯基水击压强公式:

ΔP=ρα(V-V0) 式(1)

式(1)中:ρ-水的密度,取1000kg/m3;α-管内水机波的传播速度,一般取10m/s;V-正常介质流速;按HG/r20570-75《管道压力降计算表》中DN=100mm时,介质流速为10m/s;V0-改变后的介质流速,在水击瞬时0m/s;代入式(1)中得出水击压强10MPa。

根据GB50316-2000(2008版),管道封头焊缝的承受压力:

P=δ[σr]E/D 式(2)

式(2)中:δ-管子壁厚,取6mm;[σr]-许用应力,取131MPa;E-焊接头系数,取单面焊100%无损检测0.9;D-管子的公称直径100mm;代入式(2)中得出焊缝可承受的压力P=7MPa,小于水击产生的压力10MPa,发生超压破坏就在所难免。

通过以上计算,此压力远超一般压力管道所能承受的等级,引起的水击会对管壁、弯头产生强力冲击,造成管壁减薄、弯头撕裂、支架松脱等现象,尤其管线阀门变径处(DN100-DN80-DN100)、弯头处冲刷腐蚀更为严重,出现泄漏迫使使用注胶卡具堵漏。因为持续水击现象的不断重复,致使凝结水总管流量随之大幅波动(160-180t/h),出现极不稳定的工况。

(3)蒸汽凝液对换热器及管路有一定的腐蚀现象。根据现场情况分析,换热器管板出现坑洼,管线弯头、变径处也存在多相流体力学作用的冲刷腐蚀,管线泄露处内壁也出现管壁均匀减薄、泄露鼓包处有腐蚀点或腐蚀坑等现象,据此现象结合腐蚀机理,对本装置蒸汽凝液腐蚀因素进行再次分析,不仅存在冲刷腐蚀,还有电化学腐蚀:氧腐蚀、二氧化碳腐蚀。

3 凝结水系统的的优化

3.1 流程优化

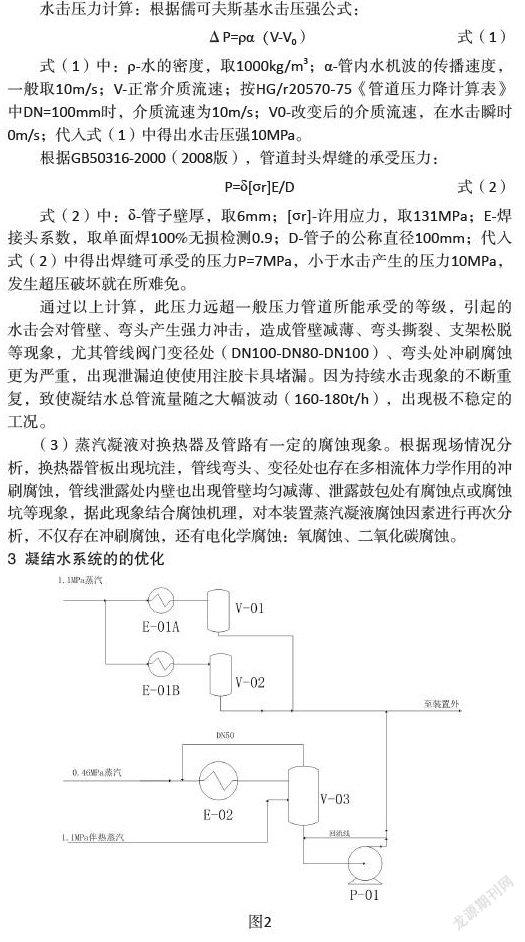

如图2所示,①、将工艺伴热蒸汽凝结水管线改至单独进罐,避免管线内出现顶流、闪蒸现象;②凝结水罐(V-03)平衡线由DN25改为DN50,增大凝结水罐脱气,保证凝结水罐压力平稳;③给凝结水泵P01增加回流线,保证开停工及波动期间不发生泵连续启停及抽空等现象。采取以上措施后,V-03压力、液位平稳,不同等级蒸汽凝液气阻问题顺利解决,装置处理量也更加稳定。

3.2 设备革新

换热器E-01AB由U型管式管式换热器更换为固定管板式换热器,根据前期运行存在的现像,特将管程介质改为气相甲醇,壳程介质改为1.1MPa 低压蒸汽充当热源来降低换热器的操作压力,避免凝液在壳程再次产生脉冲、下流不畅的现象,并降低管壳程压差,也可避免管壳程存在过高的应力,此次加强设备安装质量,严控工艺指标,优化后完全避免因甲醇进料温度过低引起的反应器低温联锁、凝结水系统水击现象,加之定期检查给换热器长期稳定运行提供了很好的保障。

3.3 操作优化

加强疏水阀的日常管理,将运行中出现的故障疏水器更换为浮球式疏水阀和热静力型疏水阀,根据疏水阀现状运行对比,相较于倒吊桶式疏水阀,杠杆浮球式疏水阀和热静力疏水阀后期维护更少,运行更为稳定。并且定期对疏水阀前后温度进行测量并相应记录,根据温度的变化来判定疏水阀疏水的有效性,在冬季期间加强巡查,严禁随意开疏水阀副线,规范操作,并将故障率较高的倒吊桶式疏水器逐步淘汰。

3.4 材质升级

根据运行状况,管线腐蚀、管线穿孔多发生在线特殊部位,例如弯头、变径、直角弯,应将特殊部位材质进行升级,更换为耐蚀性更高的304或316材质的钢材,管线弯曲半径尽可能大,减少直角弯曲,可以有效防止管线应力、腐蚀泄漏。

3.5 检测优化

通过实际运行工况,日常定期联系专业的检测队伍,利用高温超声波测厚仪定期对凝结水管线弯头、变径、控制阀等部位进行壁厚检测,制定规范的月检测制度,并形成检测记录,对严重冲刷减薄部位提前加固,除定期对弯头、变径处焊缝进行目视检查外,在检修停工期间通过磁粉、超声波、射线探伤对焊缝内部进行定期检查,形成检测常规化、便捷化,提前预防、提前发现,对于管线防治均有实质性的意义。

4 结束语

综上所述,通过对MTO装置凝结水系统的调查、分析、总结、优化, 完善凝结水回收流程,此次优化完蒸汽系统运行更加平稳,蒸汽系统不仅从根本上避免了长之以往的不稳定现象,还增加了主反应系统运行的可靠性,减少蒸汽外逸,避免蒸汽噪音和环境污染,更提高装置热源利用率, 节能降耗的同时有效保障装置在运行中的安全、稳定、长期过程。

参考文献:

[1]秦素亚.炼油装置过热蒸汽管道疏水阀选型探讨.中外能源[J].2016,(21).

[2]王争昪,王学生,战洪仁,陈琴珠.浅谈U型管换热器.广东化工[J].2009,(10).

[3] 骆满辉. 蒸汽凝结水管道检验中发现问题分析. 化学工程与装备[J]. 2018,(12).

[4] 惠军朝.一起蒸汽阀门爆裂事故的原因及其水击压力的计算.机电信息[J]. 2012,(36).

[5] 刘广厦.换热器常见腐蚀问题分析及防腐蚀探究.综述专论[J].2019,(23).