新型低碳钛微合金化Q460MC 钢板生产实践

2021-03-04付中原

付中原,郑 磊

(河北普阳钢铁有限公司,河北056305)

0 引言

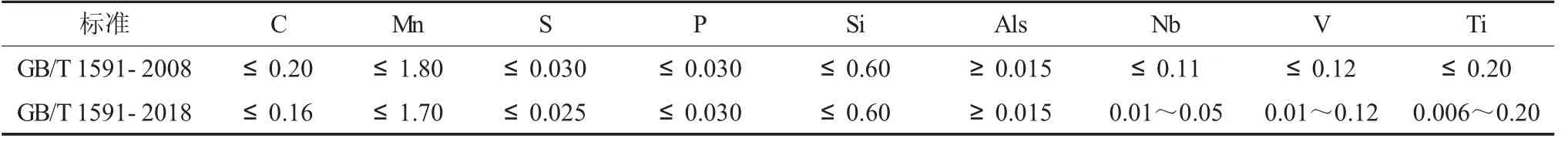

2019 年2 月1 日,在低合金钢生产领域极为重要的标准之一,GB/T 1591-2018 正式实施,取代执行多年的GB/T 1591-2008。新标准参照ISO 630 及EN 10025 进行修订,改动巨大,在600 MPa 级高强钢板Q460 方面,取消了热轧、控轧的交货状态,取而代之的是全新技术标准的热机械轧制Q460MC 钢。新旧标准Q460 级的主要化学成份对比如表1 所示,其中对工艺设计影响最大的是C 含量的上限发生明显改变,由08 版的≤0.20%,下调至18 版的≤0.16%,这意味着传统0.16~0.20%的高碳设计思路不再适用,整个Q460 级的生产体系需要重新建立[1,2]。

目前,高强钢市场竞争日益激烈,成本的控制变得尤为重要,特别是2018 年钒合金价格大幅上涨以来,造成长期以钒作为主要合金添加的Q460 级钢板成本居高不下。以钢中加入0.050%的V 进行计算,最高时仅钒合金一项吨钢增加成本就近400 元。为了品种的良性发展,普阳钢铁在新标准实施之际,展开了新型低碳钛微合金化Q460MC 的开发研究。

本文主要介绍普阳钢铁新型低碳钛微合金化Q460MC 钢的开发研究,以及Q460MC 生产8~30 mm 钢板的工艺和性能特点。通过添加适量的铌、钛微合金元素,采用适合的控轧控冷工艺以及轧后堆垛缓冷控制,保证了Q460MC 各项性能优异、满足了用户的需求。

1 低碳钛微合金化钢Q460MC 的研究与开发

1.1 钛微合金化钢的研究分析

Ti 作为钢中主要强化元素具有更高的性价优势:一是,相比钒微合金化钢,钛微合金化具有很高的经济性;二是,Ti 能够改善材料的焊接性能,变质钢中硫化物、改善材料的横纵向性能差异,提高冷成型性;三是,Ti 含量较高时,配以合适的热加工工艺,能形成弥散细小的TiC,起到析出强化的作用[3]。

表1 新旧标准Q460 级的主要化学成份对比 /%

1.2 低碳钛微合金化钢Q460MC 的开发

普阳钢铁具有丰富的钛微合金化低合金钢的生产经验。公司多年来对Ti 元素的作用机理进行了一系列的深入研究,能够稳定的对钢中Ti 含量进行控制。为了降低TiN 大颗粒夹杂对低温冲击性能的影响,在钛微合金化钢Q460MC 的开发初期,即制定了低C、低N 的设计思路,对原辅料、转炉吹炼、出钢、精炼、连铸保护浇注等工序均有进行严格管控制度,常规低合金品钢种N 含量能够稳定控制在40 ppm 以内。同时,在铸坯与凝固过程中,通过适当增大冷却速度,可使Ti 的析出物在奥氏体晶内细小弥散均匀的析出,小颗粒钛的碳氮化物,在重新加热时溶解在钢中,在轧制及随后的冷却过程中析出,有利于钢材强度的提高和降低粗大TiN 颗粒的比例[4]。

1.3 Q460MC 钢的主要技术指标

1.3.1 化学成份

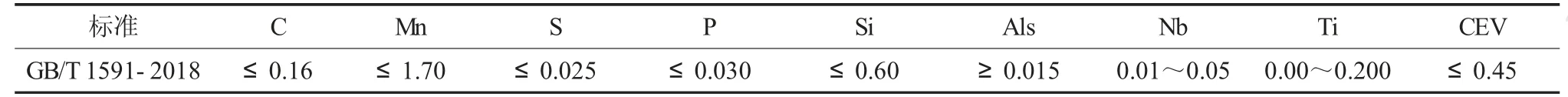

以Q460MC(8~30 mm)的中板为例,结合新的标准确定其化学成份要求,见表2。

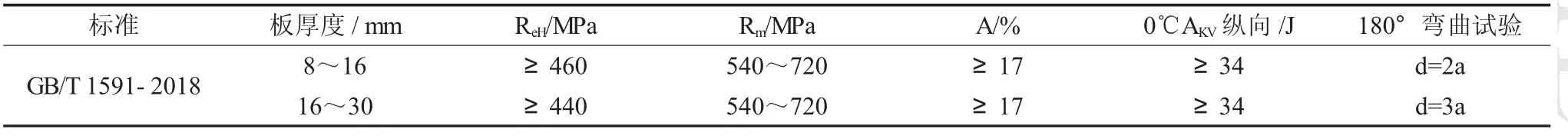

1.3.2 力学性能

Q460MC(8~30 mm)中板的主要力学性能要求见表3。

表2 Q460MC(8~30 mm)的化学成份要求 /%

表3 Q460MC(8~30 mm)中板主要力学性能要求

2 Q460MC 中板的生产工艺设计

2.1 工艺路线设计

铁水预处理→转炉冶炼→LF 炉精炼→板坯连铸→板坯清理→板坯加热→3 500 mm 双机架机组轧制→超快冷→矫直→堆垛缓冷(≥16 mm)→表面检查→检验→入库。

2.2 内控化学成份设计

2.2.1 碳、锰成分控制

为了保证钢板具有良好的韧性和焊接性能,同时避开易产生铸坯纵裂敏感的0.11~0.15% C 含量的范围,采用低碳的成份设计,将C 含量控制在0.07~0.10%之间。锰是低合金钢主要的固溶强化元素,而且能够促进TiC 的析出,但锰含量过高会导致中心偏析加剧,因此将锰控制在1.30~1.50%之间。

2.2.2 Nb、Ti 微合化

在Q460MC 钢中添加适量的Nb、Ti 微合金元素。一方面Nb、Ti 微合金元素可形成细小的碳氮化物,在高温阶段抑制奥氏体晶粒的长大,通过抑制奥氏体的再结晶从而细化晶粒;另一方面,在控轧过程中Nb、Ti 的碳氮化物析出,能够增加细晶强化、沉淀强化的作用,提高钢的强度和韧性。

2.2.3 CEV 的控制

采用低碳的成份设计,整体CEV 可以稳定控制在0.35%以内,能够大幅度降低焊接预热温度或实现免预热焊接,同时钛的加入能够有效细化焊接接头热影响区晶粒,提高焊接性能[5]。

2.3 TMCP 工艺设计

TMCP(Thermo Mechanical Controlled Processing:热机械控制工艺)技术是以控制轧制和控制冷却技术相结合为特点的。普阳钢铁3 500 mm 双机架中厚板生产线拥有先进的轧制设备和轧后超快冷系统,能够保障奥氏体再结晶区高温大压下工艺与未再结晶区控制轧制工艺的实施。

钢板经过两阶段控制轧制后,随即进入超快冷系统进行冷却,阻止变形奥氏体长大及碳化物的过早析出,固定变形引起的位错,增加相变过冷度,细化铁素体晶粒[6,7]。快冷后的钢板经矫直快速下线堆垛,以降低钢板冷却速度,阻止钢板中心形成硬化的马氏体或贝氏体组织,释放应力、提高塑性、防止钢板分层[8,9]。

3 Q460MC 钢板生产实验

3.1 熔炼成份控制

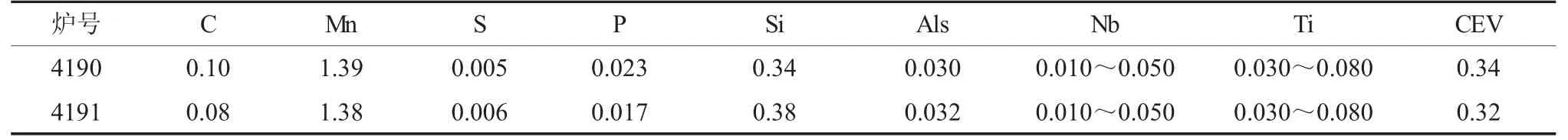

Q460MC 钢板实验炉次熔炼成分如表4 所示。从表4 可以看出,试验炉号4190 与4191 的熔炼成分完全符合表2 Q460MC(8~30 mm)的主要化学成份要求。

表4 Q460MC 试验炉次熔炼成份 /%

3.2 钢坯加热温度控制

试验炉号4190 与4191 分别轧制成厚8、12、16、25、30 mm 规格,钢板宽度均为2 500 mm。不同炉号相同规格加热与轧制工艺保持一致。

采用常规微合金钢加热工艺,步进炉加热,最高加热温度为1 300 ℃,均热段温度为1 180~1 250℃。热送钢坯在炉时间不低于7 min/cm,冷装钢坯不低于9 min/cm,以保证铌钛微合金元素在奥氏体中的充分溶解。同时要避免加热温度过高造成的奥氏体晶粒过分粗大问题。

3.3 控轧控冷工艺控制

采用两阶段轧制:Ⅰ阶段轧制采用高温大压下,开轧温度为1 050~1 100 ℃,终轧温度高于950 ℃,最后两道次压下率不低于18%,使奥氏体晶粒反复再结晶;Ⅱ阶段轧制工艺同常规低合金钢控制轧制工艺,开坯厚度2.5~3.0 倍,终轧温度为780~820 ℃,并随厚度提高而降低;轧后随即进入超快冷进行冷却,返红温度目标620±10 ℃;经矫直后,≥16 mm 钢板快速通过冷床下线堆垛缓冷,缓冷时间24 h 以上。

4 试验结果及分析

4.1 金相组织分析

选取8 mm、30 mm 中厚板进行金相组织分析对比。

(1)图1 为放大100 倍的两个试验炉号轧制的8 mm 板典型金相组织对比,(a)图为8 mm(4190-1)钢板的基体组织;(b)图为8 mm(4191-1)钢板的基体组织。

从图1 可以看出,(a)图为F+P 组织,其组织晶粒度为10~10.5 级,(b)图为F+P 组织,其组织晶粒度为9.5~10 级。两个试验炉号轧制的8 mm 钢板组织均十分细小且较为均匀。

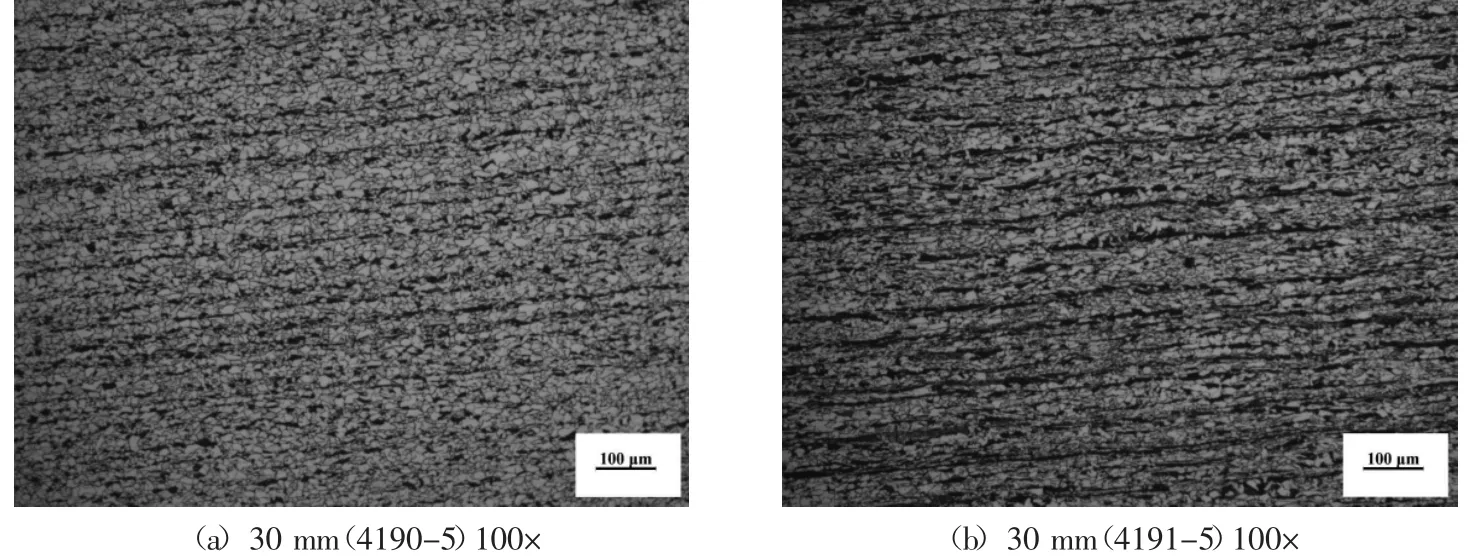

(2)图2 为放大100 倍的两个炉号轧制的30 mm板典型金相组织对比,(a)图为30 mm(4190-5)钢板的基体组织;(b)图为30 mm(4191-5)钢板的基体组织。

图1 8 mm Q460MC 金相对比

图2 30 mm Q460MC 金相对比

从图2 可以看出,(a)图基体为F+P 组织,其组织晶粒度为9~9.5 级,(b)图基体为F+P 组织,其组织晶粒度为9.5~10 级。两个试验炉号轧制的30 mm 钢板组织均十分细小且较为均匀,边部均为F+P+B 组织。

4.2 常规力学性能分析

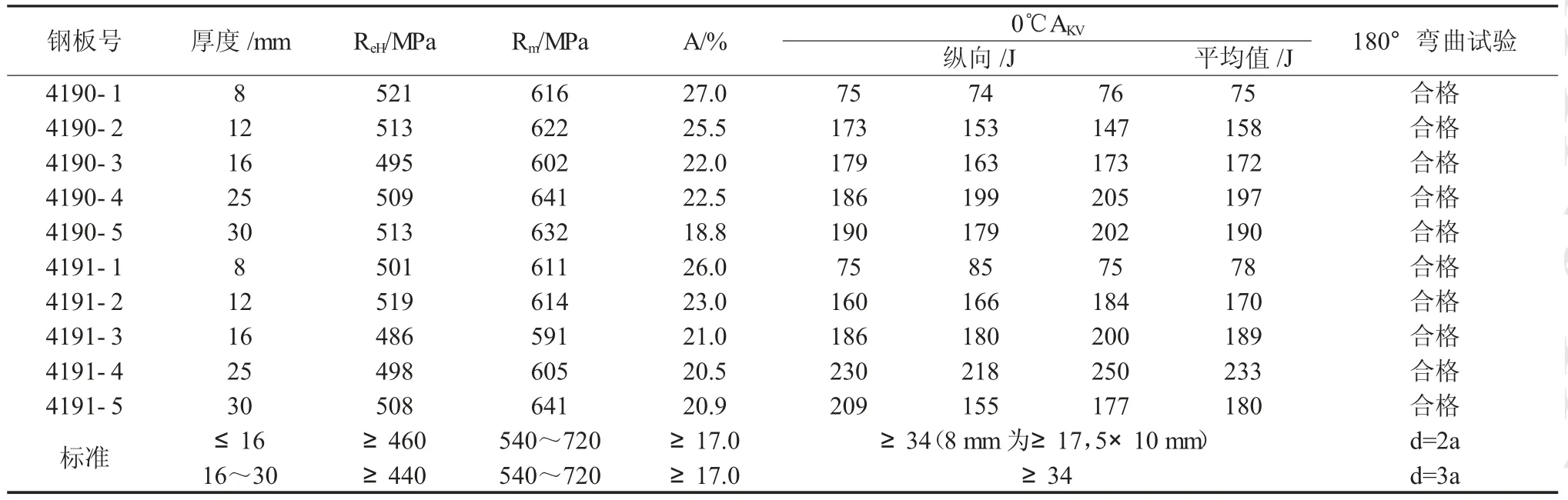

根据GB/T 1591-2018 《低合金高强度结构钢》、GB/T 2975-2018《钢及钢产品 力学性能试验取样位置及试样制备》、GB/T 228-2010《金属拉伸试验方法》及GB/T 229-2007《金属夏比缺口冲击试验方法》,在钢板宽度方向1/4 处取样,拉伸试验为横向全厚度板状试样,冲击方向为纵向。表5 为试验钢Q460MC 的常规力学性能。

从表5 可以看出,首先两个试验炉号轧制的8~30 mm 钢板性能均符合Q460MC 标准要求,且强度和冲击有充足的富余量,延伸率整体呈从薄到厚逐渐降低的趋势,符合板状试样延伸率随厚度(截面积)的变化规律,满足标准要求。

表5 试验钢Q460MC 常规力学性能

其中,8 mm 高强度钢板属于常规中厚板生产极限,其轧制过程中变形抗力大,板形控制难度高,因此二阶段工艺开轧温度较高,限制在1 000±10 ℃;而从12 mm 开始,随着板形控制难度下降,二阶段开轧温度要求大幅度降低,12 mm 为930±10 ℃。从冲击性能可以看出,8 mm 的冲击功低于≥12 mm 规格,这符合薄板的性能规律。8 mm 钢板小尺寸冲击试样平均值在70~80 J,折合10×10 mm 标准试样冲击功为140~160 J,相对标准≥34 J 仍有足够富余量。

从性能上看,一方面,铌钛微合金化代替传统铌钒微合金化的策略,弥补了过去的高碳变为低碳体系时的强度损失;另一方面,采取低碳体系的设计和两阶段控轧控冷的工艺策略,保证了加钛钢低温韧性的稳定。由金相组织分析可以看出,8 mm 和30 mm 钢板组织晶粒度均十分细小且均匀,研究表明细化晶粒对钢板强度与低温冲击韧性均有很强的提高作用;当轧制温度降低时,通过增加变形带和位错,增加了更多的铁素体形核点,从而晶粒得到了细化,细晶强化效果提升,增加了大角度晶界的比例,有效地抑制微裂纹的扩展,从而提高冲击韧性[10]。

5 结论

(1)新型低碳Q460MC 钢板采用低碳高锰的成份体系,通过添加适量的铌、钛元素,代替传统高强钢铌、钒元素组合,生产成本明显降低,同时在实际控制中,C 含量稳定控制在0.10%以下,碳当量CEV稳定控制在0.35%以下,大幅度提高焊接性能。

(2)采用TMCP 工艺,利用两阶段控制轧制与轧后超快冷工艺的实施,充分细化铁素体晶粒,钢板晶粒度保持在9 级以上,提高了强度与韧性。钢板矫直后快速下线堆垛,可以减缓钢板后期冷却速度,防止钢板分层,同时提高塑性。

(3)从工艺设计合理性及各项理化检测数据上可以看出,普阳钢铁生产的新型低碳Q460MC 产品质量优良,完全符合GB/T 1591-2018《低合金高强度结构钢》的生产标准,满足用户需求。