热轧圆钢皮下“裂纹”形成原因分析及改进措施

2021-03-04包石磊刘和家

包石磊,刘和家

(1.天津荣程联合钢铁集团有限公司,天津300352;2.钢铁研究总院华东分院江苏223000)

0 引言

随着我国连铸比的不断提高,国内采用连铸方坯或矩形坯轧制圆钢的厂家越来越多。经走访调查了解,某些钢厂采用连铸方坯或矩形坯轧制圆钢时,经常会出现表面和近表面皮下裂纹,严重的甚至被降级或判废,引起较大损失。本文重点针对某钢厂采用连铸方坯轧制圆钢产生的类似问题进行分析研究,通过圆钢皮下“裂纹”的宏观和微观形貌的观察和判断,发现了引起该“裂纹”的深层次原因,并提出了一系列的改进措施。

1 热轧圆钢生产流程及其工艺要点

1.1 热轧圆钢生产流程

某钢厂生产热轧圆钢工艺流程如下:100 吨顶底复吹LD 转炉→100 吨LF 钢包精炼炉→100 吨VD 真空脱气炉→方坯/矩形坯连铸机→侧进侧出步进梁式加热炉→三辊往复式轧机→短应力连轧机组→钢材锯切分定尺→钢材缓冷。利用该工艺流程生产的连铸坯主要规格有:F150 mm×150 mm、F180 mm×220 mm、F260 mm×300 mm 等方坯和矩形坯。连铸坯采用热装或冷装加热后直接轧制圆钢,热轧圆钢主要钢种有:20、45、40Cr、20CrMnTiH、42Cr-MoA、GCr15 等优特钢种,圆钢的主要规格为φ20 mm~φ120 mm。

1.2 热轧圆钢生产工艺要点

热轧圆钢生产的主要工艺要点有:转炉采用高拉补吹杜绝钢水过氧化、出钢过程采用挡渣锥挡渣杜绝下渣、出钢采用Al 饼+电石复合脱氧剂脱氧与专用精炼渣渣洗、精炼过程造高碱度渣(终渣碱度R:3~5)、长时间白渣操作、软吹氩去除夹杂物、连铸采用整体水口保护浇注。

采用上述工艺生产出的优特钢钢水纯净度高,磷、硫含量不大于0.015%,产品质量指标远远优于国标的要求。

2 圆钢“裂纹”形貌观察与分析

2.1 圆钢“裂纹”断面低倍观察与分析

2.1.1 “裂纹”断面低倍形貌

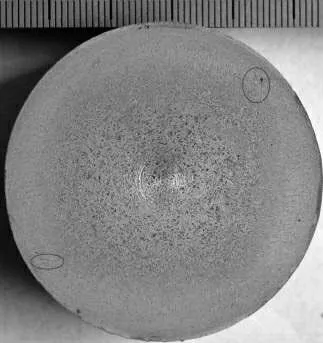

在生产40Cr 圆钢时,质量检测人员在进行常规热酸洗低倍检查时发现,圆钢横截面靠近表面的位置存在细小“裂纹”,质检人员将该缺陷判定为“内裂”,产品判为降级品,“内裂”严重的做判废处理。后经仔细检查发现,在碳素结构钢(20、45)、合金结构钢(20Cr、40Cr)、齿轮钢(20CrMnTiH)、铬钼钢(42CrMoA、B7)、轴承钢(GCr15)等钢种热轧圆钢酸洗检查过程中,同样在圆钢表面和近表面发现类似缺陷,“裂纹”呈一条或多条平行态分布,或模糊不明显或清晰,长度多在0.5~3.0 mm。“裂纹”低倍形貌如图1 所示。

经大量调查统计发现,出现“裂纹”缺陷的圆钢均为连铸方坯和矩形坯所轧制。当一个试片上存在两条或以上了“裂纹”时,“裂纹”表现出近乎90°或180°角的位向分布特征。

2.1.2 “裂纹”宏观分析

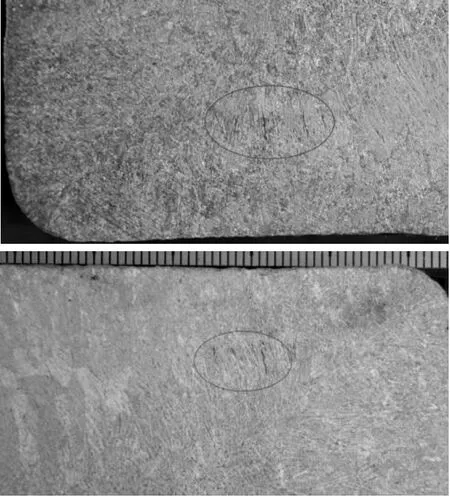

为进一步认识该“裂纹”缺陷真实特征,笔者选择典型试片采用普通放大镜放大观察,低倍“裂纹”实质上由一系列断续分布的微小孔洞组成的,孔洞及周边区域因盐酸腐蚀原因颜色明显暗于周边区域,具体特征如图2 所示。由于钢材表面经过50~70摄氏度热盐酸长时间腐蚀,材料中某些夹杂物或夹渣在热腐蚀作用下同基体脱离脱落而形成孔洞。一些数量较为密集、排列呈线性规律的孔洞在目视下被判定为“裂纹”。

从碳素结构钢、合金结构钢、齿轮钢、铬钼钢等各钢种热轧圆钢均存在类似问题,可以推断,这种缺陷与钢种、材质和生产工艺无直接必然的联系。为找到形成这种“裂纹”的更深层次原因,需对缺陷位置进行纵向磨制金相样进行高倍分析。

2.2 圆钢“裂纹”纵向高倍观察与分析

图1 “裂纹”低倍形貌

图2 “裂纹”放大形貌

2.2.1 “裂纹”纵向高倍形貌

选择多个上述典型“裂纹”缺陷样品,垂直“裂纹”方向切割并磨制高倍试样。利用光学显微镜对“裂纹”纵向附近位置进行多次磨制、多次观察发现,在纵向试样缺陷位置附近存在一条或多条“带状”偏析条,而在“带状”偏析条横截面位置端则对应着一个孔洞。“裂纹”纵向形貌及“偏析带”形貌如图3所示。

图3 “裂纹”纵向形貌及“偏析带”形貌

2.2.2 “裂纹”微观分析

从上述低倍与高倍“裂纹”分析看出,“裂纹”处纵向位置上对应着一定长度(毫米级)且非常细小的“带状”组织。对“带状”组织进一步仔细观察分析,发现“带状”组织中间均有断续或连续存在的细小硫化物夹杂物,笔者推测,所谓“带状”偏析组织正是由这些硫化物夹杂物先期析出或偏聚导致的。

由此可见,低倍钢材上腐蚀出现的“裂纹”跟较为密集的硫化物夹杂物有直接对应关系。这些孔洞则是硫化物在热酸洗腐蚀的作用下剥落而形成的,也就是孔洞实际为硫化物被热盐酸腐蚀而脱落形成的痕迹。

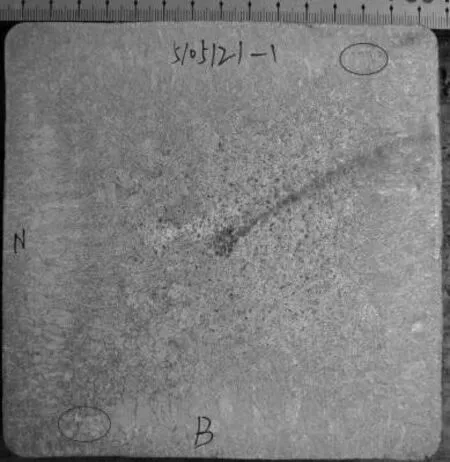

2.3 连铸坯低倍质量评价与追溯

为进一步追溯并证实“裂纹”缺陷产生的深层次原因,笔者重点加大了连铸坯低倍质量的酸洗比对检查。经过重点跟踪发现,碳素结构钢、合金结构钢、齿轮钢、铬钼钢等多钢种连铸坯存在临近或对角分布的角部裂纹,这与圆钢“裂纹”呈现90°或180°分布有惊人的对应关系,如图4、图5 所示。同时发现,大多缺陷发生处铸坯的角部存在凹陷或尺寸不良等尺寸问题。

图4 连铸方坯对角线-角部裂纹

图5 方坯两对角部裂纹放大图

从图4、图5 可以看出,钢坯上存在角部裂纹,裂纹处角部存在一定凹陷或铸坯尺寸变形。分析认为铸坯存在冷却不均,角部因存在凹陷或喷嘴间距与喷射角设计存在欠缺,扇形段设备精度不良等,导致角部冷却较慢,硫化物偏聚程度加大等综合因素影响,在应力作用下形成角部裂纹。

3 “裂纹”缺陷成因分析与改进措施

3.1 “裂纹”缺陷成因分析

综合碳素结构钢、合金结构钢、齿轮钢、铬钼钢等多钢种低倍“裂纹”的分析,得出以下结论:

(1)“裂纹”处纵向位置上对应着一定长度且细小的“硫化物”偏析;

(2)较密集分布的硫化物经热腐蚀后,形成一系列间距较小、线性排列的不连续孔洞,表观判断为“裂纹”;

(3)从“裂纹”位向统计分析看,“裂纹”与方坯角部裂纹有对应关系;

(4)方坯角部裂纹形成与连铸足辊冷却不均、喷嘴喷射角较小有直接的关系,同时钢水硫含量较高对角部裂纹形成也有一定的促进作用;

3.2 避免“裂纹”缺陷的改进措施

通过对钢材“裂纹”缺陷的深入分析探究以及产生原因的分析,有针对性制定以下改进措施:

(1)提高炼钢精炼脱硫效果,进一步降低钢中硫含量,有效减少因“硫化物”偏析富集引发“裂纹”出现的比例和严重程度;

(2)适当增大F150 mm×150 mm、F180 mm×220 mm 和F260 mm×300 mm 断面方坯足辊段冷却强度,足辊段配水比例在原来基础上提高10~15%;

(3)调整和优化二冷段喷嘴的喷射方向和喷射角,保证角部冷却效果,定期检查喷嘴与铸坯质检位置,杜绝铸坯角部冷却不均与冷却不良现象发生;

(4)提高二冷室扇形段设备精度,建立足辊、扇形段各段辊排列精度校核制度,定期做好支撑辊润滑保养,杜绝死辊与严重偏离现象。

4 结语

通过对圆钢“裂纹”缺陷宏观及微观的观察与分析,发现和总结了圆钢“裂纹”缺陷成因,并制定了改进措施。生产实践表明本文对圆钢“裂纹”缺陷成因分析准确,改进措施科学有效。经后期质量检验人员跟踪与反馈,热轧圆钢低倍质量明显改善,酸洗试样上类似“裂纹”缺陷的现象比例大幅减少,严重程度明显降低,未在发生因此类缺陷而判废的现象。