护栏板开裂问题分析与解决

2021-03-04王忠伟路晨龙温国栋

王忠伟,路晨龙,薛 伟,温国栋

(天津荣程联合钢铁集团有限公司,天津300352)

0 引言

波形防撞护栏板广泛应用于交通行业的围挡、防护等部位,一般采用Q235B 碳素结构热轧带钢作为原料,经冷加工压型而成,如图1 所示。加工工艺主要包括:热轧带钢开卷、压型、剪切、酸洗、镀锌等工序,亦可以使用酸洗带钢进行生产。

热轧带钢经压型、剪切后,发现成品护栏板剪切端部经常出现大量裂纹,严重的甚至完全开裂。本文针对以上问题,通过对护栏板的化学成分、钢中气体含量、断口显微组织及形貌等进行追溯分析,发现了护栏板端部开裂的主要原因,提出了解决措施,最终解决了护栏板端部开裂问题。

图1 护栏板

1 开裂部位检测分析

1.1 开裂部位宏观形貌特征

在使用Q235B 热轧带钢加工护栏板压型过程中,护栏板剪切端部经常发生开裂,有时开裂率高达80%。从宏观形貌上来看,裂纹大小不一,最严重裂纹长度可达40 mm,裂纹均起源于护栏板压型端部,平直的向波形护栏板内部扩展,如图2 所示。部分较小裂纹未完全贯穿护栏板,宏观形貌呈“V”字型,裂纹起源于弯曲端外表面向内表面扩展,从护栏板压型端部处的裂纹整体分布情况来看,裂纹重点集中分布于弯曲波形最高峰附近,如图3 所示。

图2 压型端部

图3 压型端部侧面

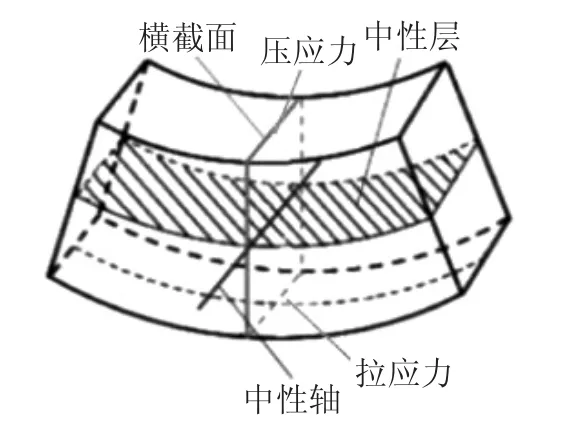

在生产护栏板前,确定峰高和峰距离的参数是波形护栏板的重要环节,将护栏板的侧截面简设为矩形,根据材料力学分析[1],弯曲加工时,波形最高峰处作为跨度中点位于截面上弯矩最大处,在载荷逐渐增大时,必然在截面的上、下边缘首先出现塑性变形,以后向该截面的两侧(包括上下两侧和左右两侧)扩大,此时截面上最大正应力在离中性轴最远的边缘处(即护栏板波形最高峰处内、外表面),护栏板弯曲外表面受拉应力σc,内表面受压应力σt,σc=σt;当拉应力σcmax超出该处的极限强度时,护栏板波形最高峰外表面位于离中性轴最远的边缘处作为裂纹源开裂(如图4 所示),形成图3 中V型裂纹形貌。一般来说,弯曲加工时产生应力较难达到材料的极限强度,因此需进一步对裂纹处做检验分析以确定开裂原因。

图4 护栏板内(外)表面受压(拉)力

1.2 化学成分分析

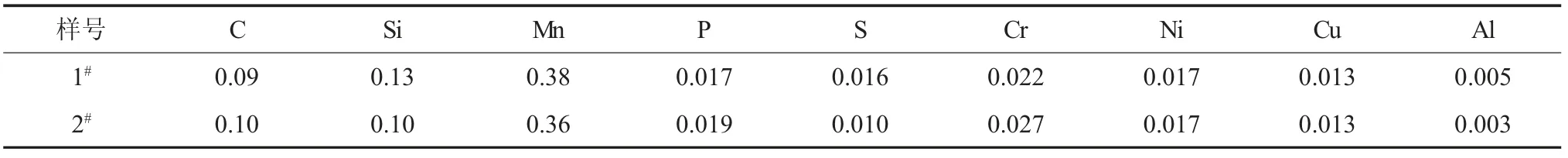

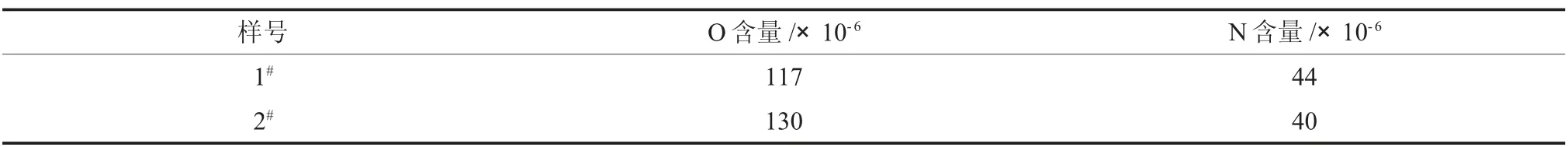

截取开裂护栏板试样做两处化学成分和气体含量分析(见表1、表2)。从表1、表2 中可以看出,该护栏板化学成分、气体含量均符合GB/T 700 中对Q235B 钢化学成分、气体含量的要求。但同时明显看出其中氧含量较高,平均值超出120×10-6以上。

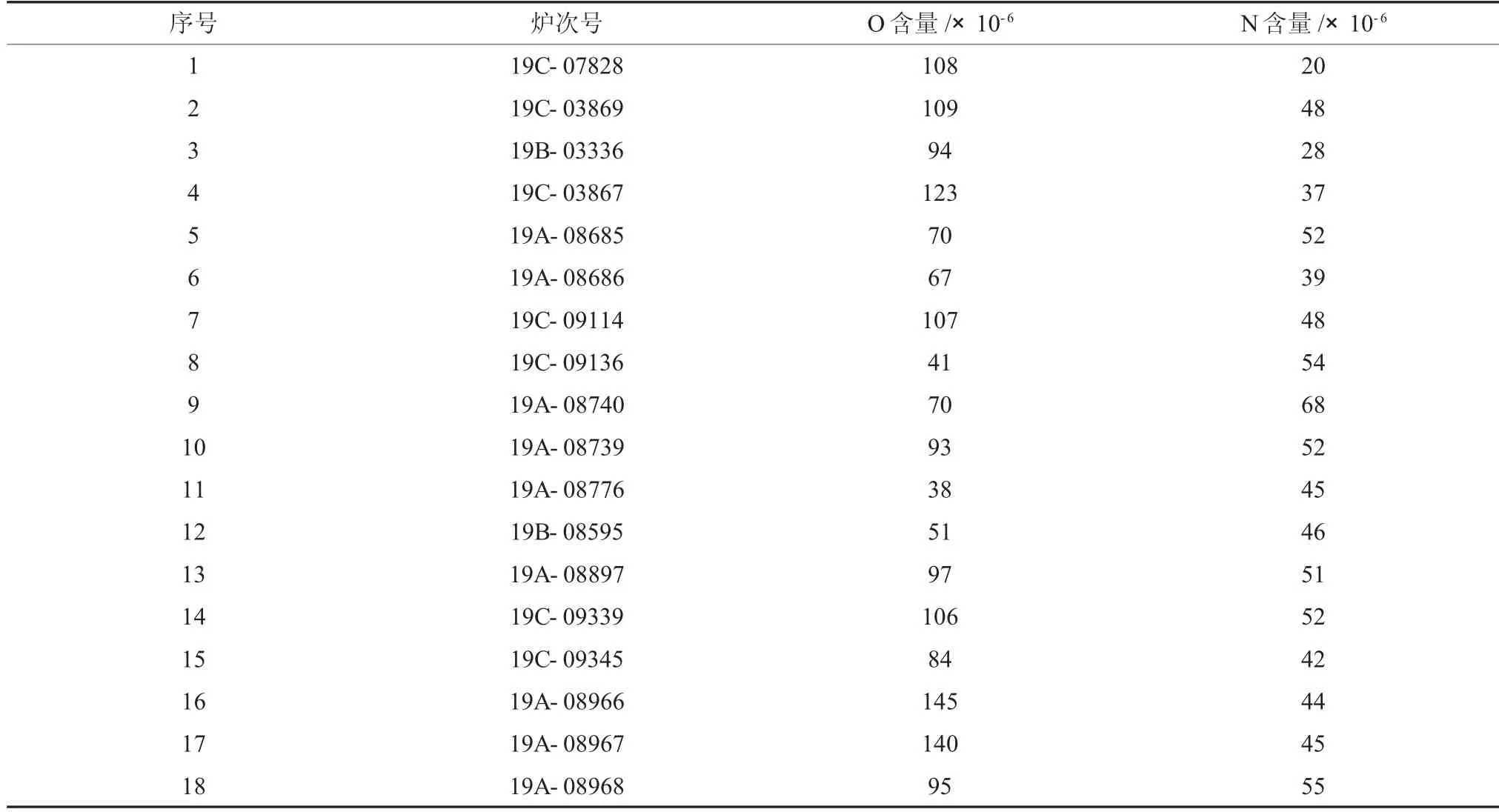

追溯护栏板用热轧带钢原料气体含量分析数据,表3 为18 炉次Q235B 钢的氧、氮气体含量。统计结果表明该18 炉次Q235B 钢的氧含量波动较大,并且普遍较高,其中最高达145×10-6,最低为38×10-6,平均为91×10-6。

1.3 弯曲试验分析

(1)于开裂护栏板压型端部处做横向冷弯试验。由于端部受剪切影响,存在一定程度的加工硬化,塑性受到影响,试验结果可见试样以剪切端部为裂纹源发生开裂,如图5 所示。

(2)去除端部剪切面截取相邻试样,在相同试验条件下做冷弯试验,试样两端未发生开裂,仅在试样弯曲面发现细小裂纹,如图6 所示。

图5 端部试样冷弯试验

图6 相邻试样冷弯试验

表1 开裂护栏板化学成分 /%

表2 开裂护栏板气体含量

1.4 开裂部位微观特征

1.4.1 金相显微镜分析

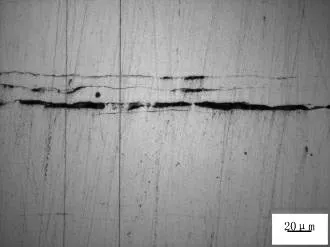

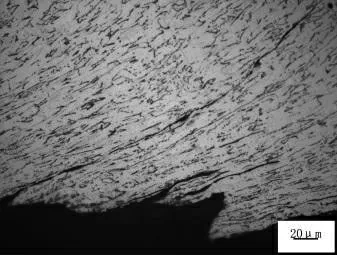

在端部开裂处垂直于带钢轧制方向制备金相试样并进行观察,试样压型端部处发现显微裂纹,裂纹以压型端部作为裂纹源向基体内部扩展,显微裂纹内部发现非金属夹杂物,如图7 所示。同时可以看到试样基体上非金属夹杂物分布非常严重,部分夹杂物与基体连接处已受力开裂,如图8 所示。由图可见,C 类硅酸盐夹杂物尤为严重。

试样端部显微组织为剪切变形后的铁素体+少量珠光体,在试样端部有多条显微裂纹,裂纹由剪切端部开裂沿剪切加工形变方向扩展,内部充斥着夹杂物,如图9 所示。

表3 抽检炉次气体含量数据

图7 压型端部非金属夹杂物100×

图8 试样基体非金属夹杂物500×

图9 压型端部纵向显微组织500×

1.4.2 扫描电镜和能谱仪分析

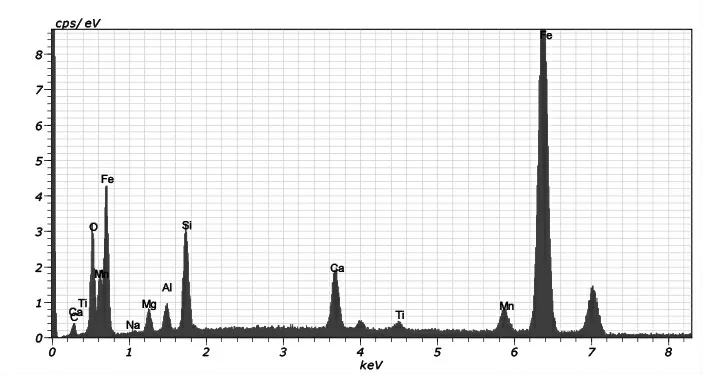

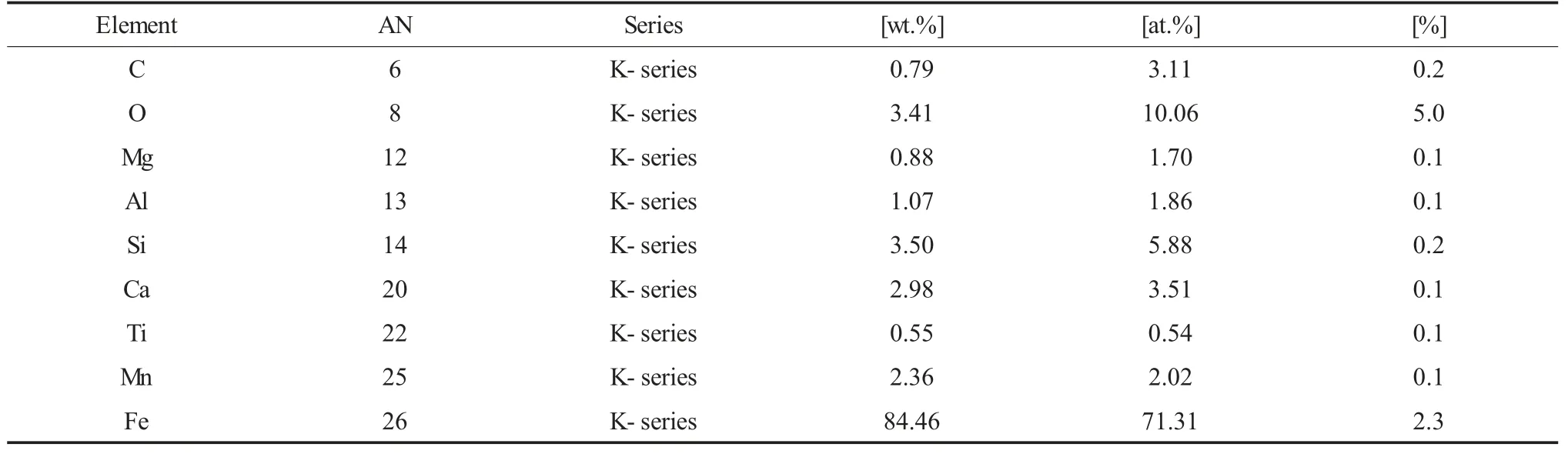

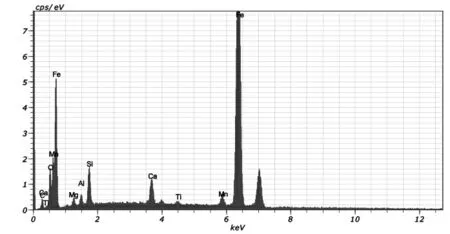

使用扫描电子显微镜和能谱仪进行观察分析,显微裂纹内部的非金属夹杂物(如图10 所示)组成主要包括复杂硅酸盐类FeO·MnO·Al2O3·SiO2和钙的铝酸盐类CaO·Al2O3化合物,非金属夹杂物成分见图11 和表4。

图10 压型端部非金属夹杂物100x

图11 夹杂物成分

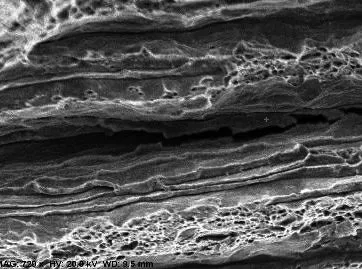

另外观察端部裂纹断口形貌,可见断口呈“木纹状”,其纹理中分布着夹杂物、二次裂纹,如图12所示。能谱分析夹杂物主要成分有FeO·MnO·Al2O3·SiO2,与端部裂纹处非金属夹杂物组成相同,如图13所示。

2 开裂成因分析

(1)非金属夹杂物以第二相的形式分布于热轧带钢基体中,性能与热轧带钢有很大差异,不能与基体紧密结合,破坏了热轧带钢的均匀性、连续性,尤其是横向力学性能。热轧带钢在压型加工护栏板时发生塑性变形,常温下硅酸盐夹杂物呈脆性,FeO·MnO·Al2O3·SiO2夹杂物与其周围金属基体结合较弱,受力易形成显微裂纹。

(2)在剪切时护栏板端部产生加工硬化,塑性进一步降低,由非金属夹杂物与基体显微裂纹处产生裂纹源,沿冷加工组织变形方向扩展发生开裂。同时有文献证明[2],非金属夹杂物与带钢的横向弯曲性能有明显的对应关系,在夹杂物含量高的情况下,带钢发生塑性变形,钢基内产生显微孔隙和裂纹的几率显著高于纯净度高的钢材,而其中的硅酸盐类夹杂物尤为明显。

终上所述,非金属夹杂物是影响Q235B 热轧带钢加工护栏板端部发生开裂的主要原因,剪切硬化加重了端部开裂的发生。

表4 非金属夹杂物成分

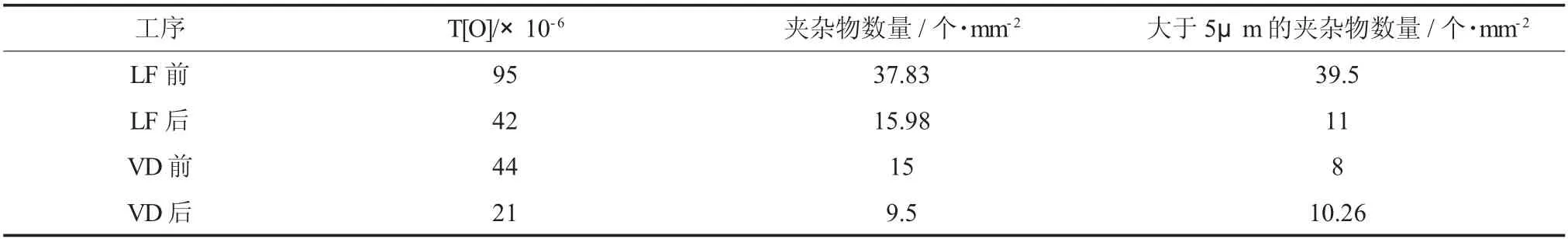

表5 各工序中全氧含量、夹杂物数量

图12 开裂处断口形貌

图13 夹杂物组成分析

3 解决问题的主要措施

(1)增加软吹时间。此前已有作者针对炼钢各工序中全氧含量与夹杂物数量方面做过相应研究,通过该文献中研究数据可以看出(见表5),通过LF精炼后,全氧含量和非金属夹杂物数量显著降低,在VD 处理过程中全氧含量进一步减少,而在全氧含量减少的同时,非金属夹杂物的数量、尺寸均有不同程度的降低[3]。

(2)降低C、Mn 含量,提高Al 含量。连铸坯经轧制成带钢后,非金属夹杂物沿轧制方向变形分布,产生各向异性,对带钢的横向弯曲性能影响最为严重。因此首要目标是提高钢的纯净度,降低全氧含量、减少非金属夹杂物,以提高带钢塑性及横向力学性能;与此同时,尽量降低热轧带钢强度,以减少压型后的加工硬化程度。

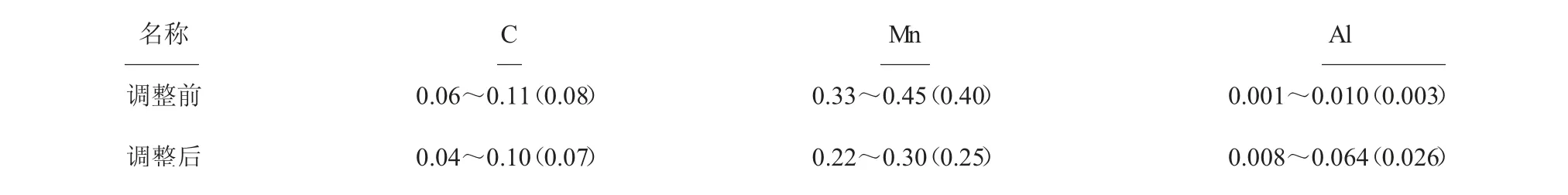

因此,对Q235B 热轧带钢的化学成分进行了调整(见表6)。降低热轧带钢C、Mn 含量,以提高带钢塑性;提高了Al 含量,以降低钢中全氧含量。

(3)对Q235B 热轧带钢的卷取温度进行了调整。适当提高了热轧带钢的卷取温度,以降低热轧带钢强度、提高其塑性。

4 效果验证

表6 化学成分调整(平均值) /%

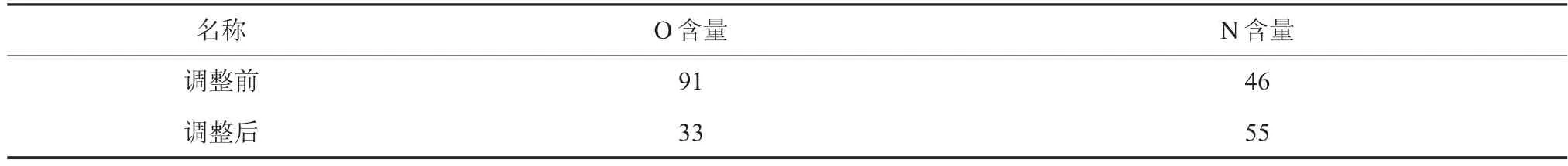

(1)通过采取上述调整措施,累计生产检验气体含量92 炉,其气体含量平均值见表7。由表7 可以看出,带钢氧含量明显下降。

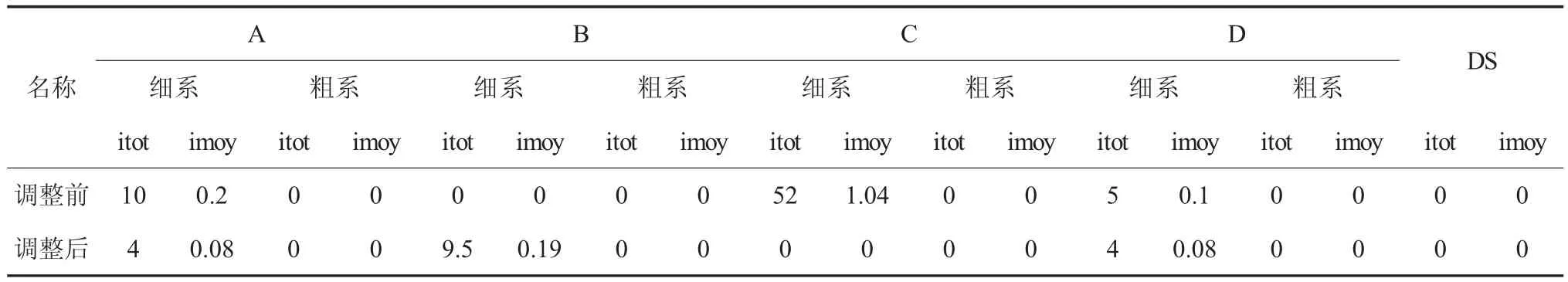

(2)采用标准GB/T 10561《钢中非金属夹杂物含量的测定标准评级图显微检验方法》中B 法对试样进行非金属夹杂物级别评定,非金属夹杂物数量明显减少,带钢纯净度明显得到改善(见表8)。

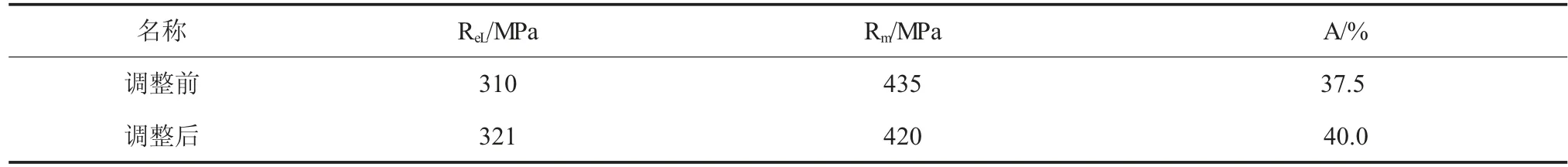

(3)通过降低C、Mn 含量、提高卷取温度后,带钢力学性能(见表9)中抗拉强度平均值降低15 MPa,断后伸长率上升2.5%,并且横向弯曲试验全部合格。由此可见,热轧带钢力学性能方面已经达到强度降低、塑性提高的目的,工艺性能亦得到改善。后续跟踪此批带钢加工护栏板过程,未再发现护栏板端部开裂问题。

表7 带钢气体含量 /×10-6

表8 非金属夹杂物评级(B 法,视场数=50)

表9 力学性能(平均值)

5 结语

通过对开裂护栏板端部材质的化学成分、气体含量、显微组织、断口形貌的分析和观察,发现严重的非金属夹杂是导致护栏板在剪切加工硬化的作用下发生开裂的主要原因。通过降低C、Mn 含量、改善Al 脱氧效果、增加软吹时间以及提高卷取温度等措施,减少了非金属夹杂物含量,改善了热轧带钢的横向弯曲性能,同时降低了热轧带钢强度、提高了其塑性,有效解决护栏板端部剪切开裂问题。