高压组合水射流径向多分支钻孔煤层增透技术优化

2021-03-04寇建新

符 辉,寇建新,秦 佩

(1.中国平煤神马集团 炼焦煤资源开发及综合利用国家重点实验室,河南 平顶山467000;2.平煤股份煤炭开采利用研究院,河南 平顶山467000)

煤炭做为中国的主要能源,大部分来自地下井工开采[1]。随着矿井开采向深部不断延伸,煤层低透气性特征日益明显。平煤矿区多个矿井采深近800 m,已经进入深部开采阶段,开采难度和成本随之增加。为了快速消除瓦斯产生的安全生产影响,近年来国内外学者提出了开采保护层、高压水射流割缝、穿层钻孔、深孔预裂爆破、水力压裂等增透技术[2-3]。这些技术也存在着一些问题,比如工程量大、瓦斯抽放布孔密度大、单孔抽放影响范围小、抽放量少、存在空白带、钻机搬运频繁和工作效率低下等。针对以上问题,以高压组合水射流技术为依托,优化设计径向多分支钻孔技术。实现低透气性煤层增透,减提高穿层钻孔单孔抽采范围及效率。

1 研究区概况

河南平宝煤业有限公司首山一矿,主采己组煤层,实验地点选择在己15-17-12110 机巷抽放巷。己15-17 煤层结构单一,煤层厚度4.0~4.7 m,平均4.5 m,己15 和己16-17 煤层均为突出煤层,实测己15-17 煤层原始最大瓦斯压力为1.38 MPa,实测煤层最大原始瓦斯含量为10.46 m3/t。煤体一般由III、IV 类煤构成,煤层透气性为0.009~0.871 m2/(MPa2·d),煤体坚固性系数f 为0.11~0.50[4]。

己15-17-12110 机巷抽放巷常规钻孔瓦斯预抽达标周期较长,易出现空白带,整体效果不佳。不能满足安全生产的要求。针对该问题,在己15-17-12110 机巷抽放巷,采取穿层径向钻孔,对煤层进行卸压增透,提高单孔抽放影响范围和煤层瓦斯抽采率。

2 组合水射流径向多分支钻孔工艺及优化设计

2.1 增透原理

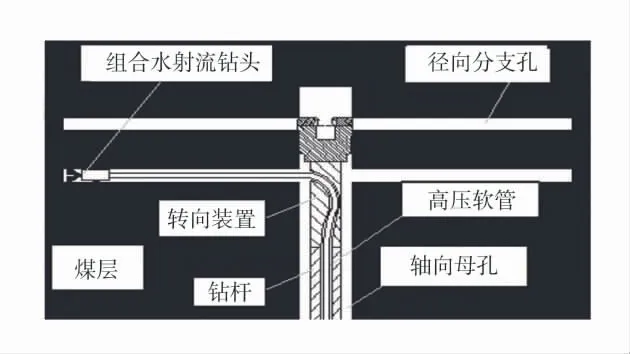

将高压水以高弹性外部能量通过组合射流喷嘴,在轴向方向实现多股高压水流重叠冲击进入煤岩体,在冲击载荷不断作用下实现煤岩体破碎反向排出,形成轴向母孔。其中钻头由前组合喷嘴和后反推力喷嘴组成。为了实现最佳破煤岩效果,前喷嘴设计实现了轴向不同倾角的多股水射流体,当轴向母孔完成后,组合水射流钻头和后接软管,通过转向装置完成设计角度的多个分支的径向分支子孔;均匀提高煤体裂隙损伤,扩大钻孔内部煤体暴露空间,消除瓦斯空白区域,增大煤体透气性。工艺原理如图1。

图1 工艺原理图Fig.1 Schematic of process principle

为达到最佳破煤体效果,设计了13 种不同型号的前置喷嘴、5 种不同型号的后置喷嘴以及7 种不同转向装置进行效果分析,优选出最佳设计方案。

2.2 组合水射流钻头参数设计优化

组合喷嘴参数设计包括:前、后喷孔的直径、数量、流量、以及每个喷孔轴向张角、径向转角和中心距。通过理论计算可以得到喷孔的直径、数目和流量。根据这些相关参数为基础,实验优化确定适合的轴向张角、径向转角和中心距。

2.2.1 钻头的钻孔直径和数量

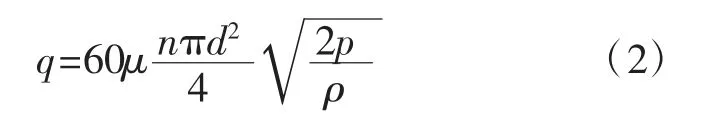

根据水流的压损公式[5-6]:

式中:△p 为压力损失,MPa/m;q 为水流体积流量,L/min;D 为液压软管的内径,mm;Re 为雷诺数,取11 165q/D。

由式(1)可以看出,水流压损与体积流量成正比,与软管内径成反比。高压软管要通过转向装置,需要有一定的柔韧度,设计软管内径为6.35 mm,外径12.7 mm。当体积流量为40 L/min,由式(1)得出,压损为0.63 MPa/m[7]。

式中:μ 为喷嘴流量系数;n 为喷嘴数量;d 为喷嘴的直径,m;ρ 为水的密度,kg/m3;p 为水流压力,MPa。

由式(2)推导出式(3):

采用BRW200/31.5 乳化液泵,输入端压力取30 MPa,前喷设计3 个喷孔,后喷嘴8 个喷孔,则喷嘴数量为11,根据式(3)得出,d 为0.62 mm,由于金属材料加工等问题,d 设计为0.6 mm[8-9]。

2.2.2 钻头前喷嘴张角和转角及中心距

为了达到最佳破煤效果,设计了13 种前置喷嘴不同张角、径向转角和中心距的钻头。不同前置喷嘴参数见表1。

根据不同前置喷嘴实验结果进行对比,第13 种喷嘴:轴向张角25°,径向转角90°且中心距1.8 mm时,冲击煤岩体后反向钻进效率最高。煤岩体破碎颗粒更小,有助于破碎煤岩体颗粒的反向排出。且喷嘴反向推进速度会随着中心距的增大而减小[10-11],钻头前喷嘴结构参数对钻头钻进能力的影响如图2。

2.2.3 钻头后喷嘴轴向倾角

后置喷嘴设计5 种轴向倾角钻头(10°、15°、20°、25°、30°)。根据实验优化选取结果:当后置钻头喷嘴大于25°时,由后置钻头产生的推进力与轴向锥角的大小存在反比关系,即轴向角越小,推进力越大。当后置钻头喷嘴小于等于25°,泵站压力维持在30 MPa 时,后推进力并不会增大。由实验可得出,后置喷嘴轴向锥力25°的轴向锥角最为合适。后置喷嘴钻头钻进效果如图3。

表1 不同前置喷嘴参数Table 1 Different front nozzle parameters

图2 钻头前喷嘴结构参数对钻头钻进能力的影响Fig.2 Influence of nozzle structure parameters in front of bit on bit drilling capability

图3 后置喷嘴钻头钻进效果Fig.3 Drilling effect of rear nozzle bit

2.3 转向装置

转向装置是保证高压组合水射流钻头带动高压软管,由轴向母孔沿转向装置的内槽转向,形成径向分支孔的关键[12]。

受钻孔直径的限制,要求在钻进过程中,转向曲率半径要小,同时钻进阻力小,排渣顺畅,回管便利,安全可靠[13-15]。因此,转向装置外径不宜超过90 mm,设计外径80 mm 不同流道结构参数的7 种型号,7种不同转向装置参数见表2。

由实验结果得知:孔径为30 mm 时比孔径为28 mm 时更容易通过,孔径为28 mm 时比孔径为25 mm 时更容易通过,即孔径越大,越容易通过;流道内侧接触面为点接触时,有利于钻头通过;转向装置流道直径出口角度越小,高压组合水射流钻头更容易通过转向装置;直线段+圆弧段流道更利于钻头通过转向装置。最终,根据现场多次效果检验,选取第1 种参数的转向装置。

表2 7 种不同转向装置参数Table 2 Parameters of 7 different steering devices

3 现场试验

3.1 布置方式

在己15-17-12110 机巷抽放巷500 m 范围内(+200至+700 m)向机巷掘进工作面煤体处,采用高压组合水射流多分支径向钻孔技术进行抽放。巷道内每间隔6 m,布置1 组径向多分支钻孔,钻孔直径为94 mm,轴向孔终孔布置在煤层顶板0.3~1.0 m 之间。每组钻孔分上下2 层,每层4 个径向孔布置,径向孔长度4 m。

3.2 效果分析

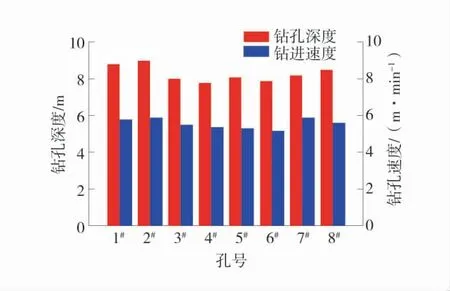

1)成孔效果分析。高压组合水射流径向多分支钻孔成孔率高(>89%)、完整性好,装备可靠性高。单孔平均钻孔速度可达5.6 m/min,钻孔效率提高了6.5 倍。钻孔深度和速度图如图4。

图4 钻孔深度和速度图Fig.4 Drilling depth and drilling speed

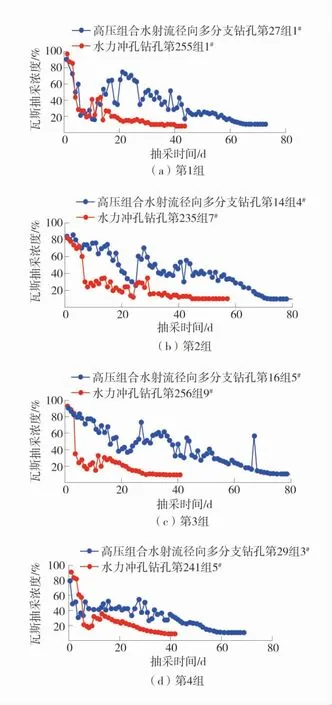

2)瓦斯抽采浓度。对现场500 m 高压组合水射流径向多分支钻孔瓦斯抽采效果进行考察,单个钻孔抽采浓度与原有采用的水力冲孔瓦斯抽采浓度进行对比,高压组合水射流径向多分支钻孔与水力冲孔钻孔抽采效果对比图如图5。与水力冲孔钻孔相比,高压组合水射流径向多分支钻孔单孔抽采浓度明显提高2.3~3.5 倍,且衰减周期显著延长。

图5 高压组合水射流径向多分支钻孔与水力冲孔钻孔抽采效果对比图Fig.5 Comparison chart of drilling extraction effect between high-pressure combined water jet radial multi-branch drilling and hydraulic flushing

3)效果检验。采用高压组合水射流径向多分支钻孔煤层增透技术后,沿己15-17-12110 机巷抽放巷500 m 的试验地点,每隔30 m 布置1 个检验孔,共17 个检验孔。测定己15-17-12110 煤层预抽区域残余瓦斯压力最高为0.47 MPa,残存瓦斯含量最大为4.04 m3/t,区域效果检验有效。

4)施工量与抽采时间。500 m 范围内与原有采用的水力冲孔技术相比:水力钻孔需要布置167 组×14 个/组=2 388 个;采用高压组合水射流径向多分支钻孔煤层增透技术,布置钻孔84 组×7 个/组=588个,极大的减少钻孔施工数量。

比较原有密集钻孔抽采时间为240 d,水力冲孔抽采时间为145 d,高压组合水射流径向多分支钻孔煤层增透技术抽采时间为93 d,极大的缩短了抽采时间。

4 结 语

1)优化设计高压组合水射流多喷孔钻头,揭示了钻头破煤岩机理,前喷嘴中心距对钻进速度的影响、钻孔孔径随后喷嘴轴向锥角的变化。配合高压软管转向装置内小半径转向,对煤体瞬时施加动能载荷,实现煤岩体动态损伤和裂隙,可以快速提高煤层瓦斯透气性。

2)由应用结果可知,高压组合水射流径向多分支钻孔煤层增透技术,在平煤股份所属突出煤层矿井应用效果明显。与传统技术相比,单孔有效抽采半径达8 m 以上,单孔抽采效率平均提高9 倍以上,预抽钻孔数量减少75%,瓦斯抽采量累计增加3.54 倍,预抽时间缩短5 个月以上。