液态二氧化碳对不同粒径煤体的降温规律

2021-03-04李鹏

李 鹏

(神华神东煤炭集团有限责任公司,陕西 神木719315)

煤自燃灾害作为矿井最主要的灾害之一,严重威胁着矿井的安全生产,造成大量的煤炭资源损失[1-2]。现有的煤矿防灭火材料主要包括:浆液、阻化剂、凝胶、三相泡沫等[3],常规的防灭火材料各有自己的优势和特点,但这些材料都还存在一些局限性,如成本高、工作量大、惰化降温效果差等[4]。随着国家环保政策的大力推行及工程技术要求的不断提高,液态二氧化碳防灭火材料已经在我国迅速推广应用[5-6]。相比于传统的防灭火材料,它具有灭火能力强、速度快、使用范围广、对环境不会造成污染等特点,其机理主要体现在:窒息作用、冷却作用、抑制作用、阻化作用等[7]。

目前对于液态二氧化碳抑制煤自燃的研究主要涉及现场的实践应用[8-10]、实验测定[11-13]及软件模拟等方面[14-15],并取得了一定的研究成果,然而尚未涉及液态二氧化碳抑制高温煤体自燃与煤低温氧化阶段特征温度之间的规律研究。为此以大柳塔煤矿活鸡兔井12 煤煤样为实验煤样,将不同粒径的煤样进行绝热氧化至高温后,利用液态二氧化碳对不同粒径煤样进行降温实验研究,探究液态二氧化碳对不同粒径煤样的降温规律。

1 实验测试

1.1 理论分析

二氧化碳既不能燃烧,也不能助燃。由于二氧化碳的密度比空气大,因此能够迅速在火区内扩散并沉到火区底部、充满其空间,使得采空区内氧气体积分数下降,从而致使火区因缺氧而窒息,达到较好的防灭火效果。同时煤对于二氧化碳气体的吸附能力较强[16],吸附在煤孔隙内的二氧化碳,可以有效地隔离氧气,阻止煤与氧气发生反应。此外液态二氧化碳在常压下会发生相变,吸收大量的热量从而使采空区的温度降低,破坏煤的蓄热环境。

1.2 煤样制备

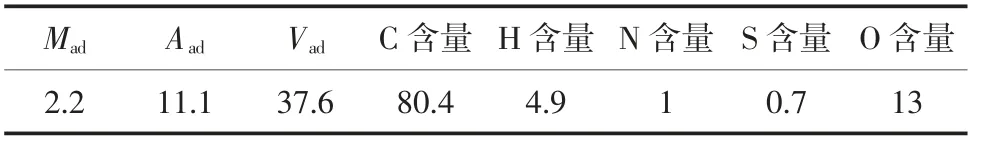

按照煤样采集标准,采集国家能源神东煤炭集团大柳塔煤矿活鸡兔井12 煤煤样送至煤矿安全技术国家重点实验室,实验煤样进行的工业分析与元素分析结果见表1。

表1 煤样工业分析与元素分析Table 1 Industrial analysis and element analysis of coal sample %

将煤样表面氧化层去除后,采用煤样破碎装置对煤样进行破碎并筛分成0~0.9、0.9~3、3~5、5~7、7~10 mm,每种粒径煤样各准备1 000 g,进行分包保存。实验前对煤样在40 ℃的环境温度下进行真空干燥24 h,进一步降低水分对于降温实验的影响。

1.3 实验装置

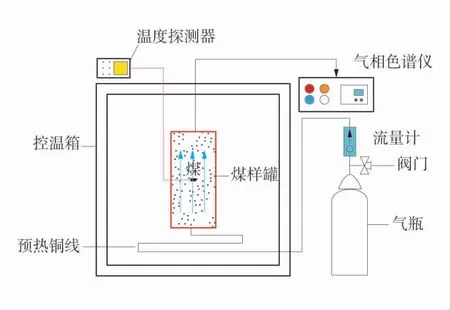

采用中煤科工集团沈阳研究院有限公司研制的煤样罐及程序升温系统进行程序升温实验,程序升温实验系统图如图1。

图1 实验系统图Fig. 1 Experimental system

程序升温实验装置包括进气系统、升温系统、监测系统、煤样罐及气体检测系统。实验操作为:①空气由空气泵供给,并预先被通入1.5 m 的铜管进行预热,目的是使空气温度与环境温度相近;②空气进入煤样罐后与煤样进行物理化学反应,生成的氧化气体产物进入气相色谱仪进行成分与浓度分析;③煤样温度由热电偶连接温度巡检仪进行实时测定。煤样罐的高度为20 cm,底面直径为8 cm,材质为钢。由上而下共设定3 个热电偶,依次记为1#、2#、3#,分别距离煤样罐底部5、10、15 cm,用于测量煤样在空间上的温度分布。

1.4 实验过程

分别将0~0.9、0.9~3、3~5、5~7、7~10 mm 等5种粒径的煤样装入煤样罐(煤样罐体结构图略)。为进行煤样在空间的温度分布测试,装样品高度需超过1#测点。由于每种粒径煤样的空隙率不同,以2#测点为基准,接通热电偶温度探测器及程序升温箱,以0.4 ℃/min 的升温速率对煤体进行程序化升温。空气流量保持120 mL/min 的流量向煤体通入空气使其充分自然氧化。

当2#测点每升高10 ℃时进行程序化抽气测试分析,当煤体温度达到170 ℃时停止升温,并保持10 min 恒温处理,同时关闭进气系统,尽可能减少热量损失。

将液态二氧化碳以压力为0.3 MPa,质量流量为0.15 g/s 的条件下,由煤样罐上部的气体出口注入,并通过煤样罐下部的气体进口流出,根据实际的降温情况,按照一定的时间间隔记录各测点温度变化情况,直至1#、2#、3#测点的温度低于煤的自燃特征温度时结束降温实验。

2 实验结果

2.1 煤样的特征温度

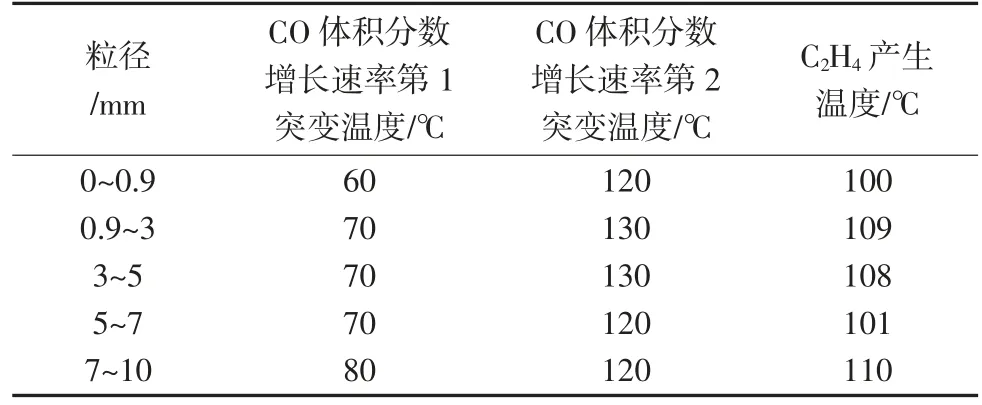

煤样特征温度见表2。

表2 煤样特征温度Table 2 Characteristic temperature of coal sample

煤氧化升温过程中的放热主要受煤氧复合反应的影响,煤的特征温度是指煤在氧化升温过程中发生这些反应的特定温度即是煤的特征温度。而对于低温氧化阶段,具有重要意义的是煤的临界温度与干裂温度[17]。煤的临界温度是指引起煤氧复合反应自动加速,对氧气的消耗速率增大的第1 个温度,干裂温度是指煤氧复合加速的第2 个温度[18],同时也是煤的分子结构中的链式结果开始断裂并参与反应,产生C2H4等气体产物的温度。通过对在不同粒径条件下煤氧化产生的CO 体积分数曲线进行微分,得到CO 体积分数增长速率,从而确定大柳塔活鸡兔井12 煤煤样的临界温度,并结合不同粒径条件下C2H4体积分数确定煤样的干裂温度。

2.2 不同粒径煤样降温规律

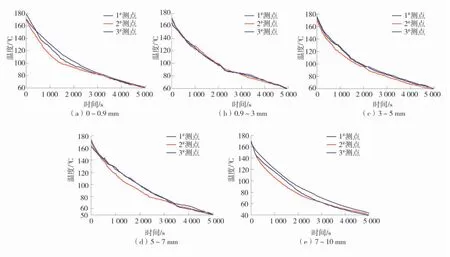

对5 种粒径的煤样分别进行降温实验,不同粒径煤样降温曲线如图2。

图2 不同粒径煤样降温曲线Fig.2 Cooling curves of coal samples with different particle sizes

由图2 可以看出,随着时间的推移,不同粒径煤样的3 个测点温度都呈下降趋势,但温度降低的幅度不同。测点温度在前1 500 s 以前区间内降温速度较快,随后降温速率变缓,最终达到相对稳定状态。这是因为液态二氧化碳作为一种活泼的物质,一旦暴露在常压环境下就会发生相变,而二氧化碳的沸点温度仅为31 ℃,且实验过程中煤样与环境的温度较高,巨大的温差会让液态二氧化碳迅速发生相变,并以气态形式存在,同时在相变过程中吸收大量的热量会使煤样的温度降低。在本实验中,由于释放方向由上至下,因此1#测点温度降低最快。在同样的升温速率下,受不良热传导的影响,2#测点在相同时间内达到的温度最低,并且降温效果较3#测点更明显。分析原因为:在重力及冲击力的作用下,液态二氧化碳相变产生的气态二氧化碳会通过煤粒之间的空隙向下扩散。但对于不同粒径的煤样来说,煤的粒径越大,2 个煤粒的之间的空隙率越大。当气体在运移的过程中经过小粒径煤体渗流的距离要比经过大粒径煤体渗流的距离远[19]。因此对于大粒径煤样,液态二氧化碳在渗流过程中可以与煤体进行对流换热的时间更长,降温的效果也就明显。若煤样的粒径较小,二氧化碳则不易渗流通过,导致煤样罐中二氧化碳渗流覆盖的区域与未覆盖的区域存在一定温差,而在后续的降温过程中,对于小粒径煤样来说,二氧化碳的渗流过程受阻力影响较大,因此存在热传导降温的可能性,这就说明了不同粒径煤样在相近的降温时间内降温的幅度不同。

2.3 不同粒径煤样降温与特征温度

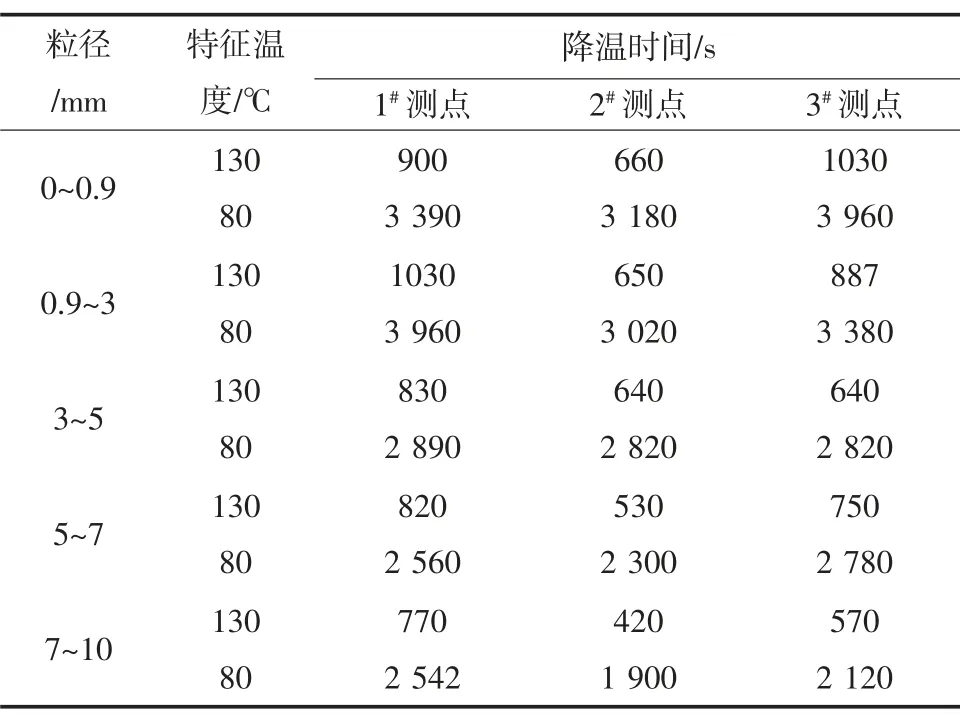

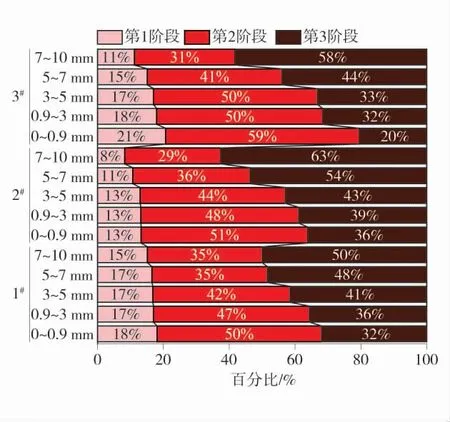

从图2 可以看出,不同粒径煤样在相近的实验时间内降温幅度不同,而建立煤样实时温度与煤样本身特征温度之间关系能够更加深入地了解二氧化碳的降温规律。以表2 中煤样特征温度的最高温度为分界点,得到的不同粒径煤样的降温时间见表3,不同粒径煤样不同测点各降温区间占比关系如图3。

由表3 可以看出,1#测点与3#测点的降温时间大小关系不明显,但2#测点的降温时间最快,这主要是受2#测点位置的不良热传导影响。1#测点上部存在一定量空气,3#测点的煤样最先开始氧化升温,二者的温度都相对中部的温度更高,因此所需的降温时间也就越长。由图3 可以看出,第1 阶段为降温开始时间至最高干裂温度,不同煤样粒径的第1 阶段不超过总降温实验时间的21%。相较于其他2 个测点,3#测点的第1 阶段占比受粒径影响的变化幅度最大,1#测点的第1 阶段占比受粒径影响最小;第2 阶段为最高干裂温度至最高临界温度,其中3#测点煤样在该阶段随粒径增大的变化率最大。随着煤样粒径的增大,第2 阶段所占的比例逐渐减小,即从最高干裂温度降温至最高临界温度所需的时间更短,降温效率更高,这主要是受煤粒的孔隙率的影响;第3 阶段为最高临界温度至实验结束,其所占的比例随着煤样粒径的增大。前2 个阶段所消耗的时间更少,降温至最高临界温度的速度也就更快,说明粒径大的煤样在相同条件下降温效果越好。同时2#测点的各个粒径煤样在第3 阶段相对于其他2 个测点所占的比例最大,3#测点次之,1#测点最小,这是由于煤样罐在空间上不均匀的温度分布,实验中较小的温差更容易通过液态二氧化碳降温实现。

表3 不同粒径煤样的降温时间Table 3 Cooling time of coal samples withdifferent particle sizes

图3 不同粒径煤样不同测点各降温区间占比关系Fig.3 Proportion relationship of cooling intervals at different measuring points of coal samples with different particle sizes

3 结 论

1)根据升温氧化实验,大柳塔活鸡兔井12 煤实验煤样的临界温度为60~80 ℃,干裂温度为100~130 ℃。

2)在煤的降温实验中,煤的粒径越大,液态二氧化碳的降温效果越好。

3)对于同一煤样罐,上部及中部降温效果较好。

4)在煤样降温的3 个阶段中,第2、第3 阶段受煤样粒径影响的程度较大,第2 阶段的所占时间随煤样粒径的增大而降低,第3 阶段的所占时间随煤样粒径的增大而增大。

5)液态二氧化碳从上而下经过大粒径煤样时对流换热作用更明显,因此煤样粒径越大,降温效果越好。