扩底补填对防止煤巷树脂锚杆滑移失效的试验研究

2021-03-04王金瑞

南 华,王 帅,王金瑞,罗 明

(1.河南理工大学 能源科学与工程学院,河南 焦作454000;2.哈密豫新能源产业研究院,新疆 哈密839000)

锚杆锚固技术是应用锚杆或锚索对岩体进行加固的1 种主动支护手段,广泛应用于岩土工程等领域,尤其在我国煤矿领域,使用的更加广泛。由于我国煤矿地下开采的条件复杂化、围岩多样化,导致锚固支护出现多种类型的失效形式,概括来说包括杆体破断、锚固剂与锚杆之间滑移失效、锚固剂与钻孔围岩之间滑移失效[1-6]。总结分析锚杆支护中的滑移失效案例,学者一致认为,锚杆滑移失效的根本原因是锚杆孔周围围岩性质软弱,树脂锚固剂与钻孔围岩之间黏结能力差,锚固系统不足以提供较高的抗拉拔能力[7-23]。如何提高煤巷树脂锚杆的锚固性能,降低树脂锚杆滑移失效情况,提高锚固系统的稳定性和锚固效果成为煤巷锚杆支护技术发展的关键。为解决上述难题,国内外学者进行了大量有益的探索工作,从锚杆本身性质、锚固长度、锚固剂性能以及以锚杆为基础的联合支护形式等的各个方面进行研究,取得一定效果[24-37]。但即使改变锚固长度或者采用联合支护,也并没有解决树脂锚杆滑移失效的根本原因。

有些学者借鉴边坡治理时应用的扩大锚固的形式,研究出锚杆孔扩底扩孔支护。例如张辉[38]等开展了锚杆扩孔形状对锚固系统稳定性影响的研究,结果表明倒楔形扩孔锚固可以使得锚杆锚固系统的能力显著提高;刘少伟等[39-40]通过对相同扩孔形状、不同扩孔角度、不同扩孔长度究对锚固性能影响的研究,结果表明端锚情况下扩孔锚固效果最佳,加长锚和全长锚的情况下孔底扩孔提高锚杆锚固力不显著,随着扩孔长度与扩孔半径增加锚固系统的稳定性和锚固能力增强。

提出了1 种新的技术方法——扩底补填锚固,该方法是对锚杆孔底部扩孔成既定形状,在保留原有锚杆孔的条件下对扩孔部分进行补填高强度材料以达到改变锚固段钻孔围岩、改善锚固段钻孔围岩的物理力学性质,增加锚固剂与钻孔围岩之间的锚固界面黏结能力的目的。扩底补填锚固从煤巷树脂锚杆滑移失效的根本原因方面切入,采用数值模拟与现场试验相互结合的方法,摸清扩底补填锚固锚杆受力后,锚固剂、钻孔围岩的位移和力学变化情况。以某矿业有限责任公司1#井1502 上巷为试验地点,对比正常锚固和扩底补填锚固巷道位移以及锚杆拉拔力结果的变化情况。结果表明:扩底补填对防止煤巷树脂锚杆滑移失效效果明显。

1 数值模拟试验

1.1 模型建立和试验设计

以某矿业有限责任公司1#井1502 工作面上巷为模拟对象,利用Abaqus/CAE 软件进行模拟试验,物理力学参数见表1。

表1 物理力学参数Table 1 Physico-mechanical parameters

室内试验结果表明随着扩底补填的扩孔最大直径从1 倍增大到5 倍,树脂锚杆锚固力随之增大,由于受到室内扩孔条件以及其他不可控因素的限制,扩孔最大直径无法继续扩大[41]。因此对5 倍以上的扩底补填锚固效果无从得知。采用数值模拟的方法分析扩底补填锚固各部件应力、位移变化的详细情况,又能模拟更大倍数的扩底补填锚固的效果变化。综合分析确定最佳扩孔最大直径,为现场试验做准备。

模型围岩边界完全固定,在锚杆自由端施加30、60、90、120、150 kN 的轴向荷载。模拟试验分为1组正常锚固和8 组不同倍数的扩孔最大直径扩底补填锚固,锚固方式为端锚,锚固长度为350 mm。分析数值模拟试验模型各部件的位移、应力的分布状态以及失效后稳定的锚固力的变化情况。扩底补填锚固模型如图1。

图1 扩底补填锚固模型Fig.1 Model of expanding bottom and back filling anchorage

1.2 数值模拟轴向稳定力结果对比

在2 种锚固状态下,运算结束时正常锚固状态下与扩底补填锚固状态下锚杆轴向稳定力曲线图如图2。可以看出,随着轴向荷载的增大,达到计算平衡后,扩底补填锚固与正常锚固之间的锚杆轴向稳定力的差值随之增大。

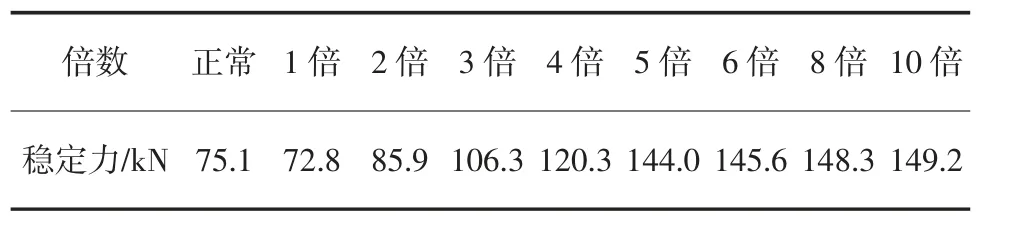

以施加150 kN 的轴向载荷为例,轴向稳定力结果见表2。结果表明,扩孔最大直径越大,轴向稳定力越接近施加的轴向载荷,扩底补填锚固越稳定,防止滑移失效的效果越好。

图2 锚杆轴向稳定力曲线Fig.2 Curves of axial stabilizing force of anchor rod

表2 轴向稳定力结果Table 2 Results of axial stabilizing forces

1.3 扩底补填锚固各部件位移结果对比

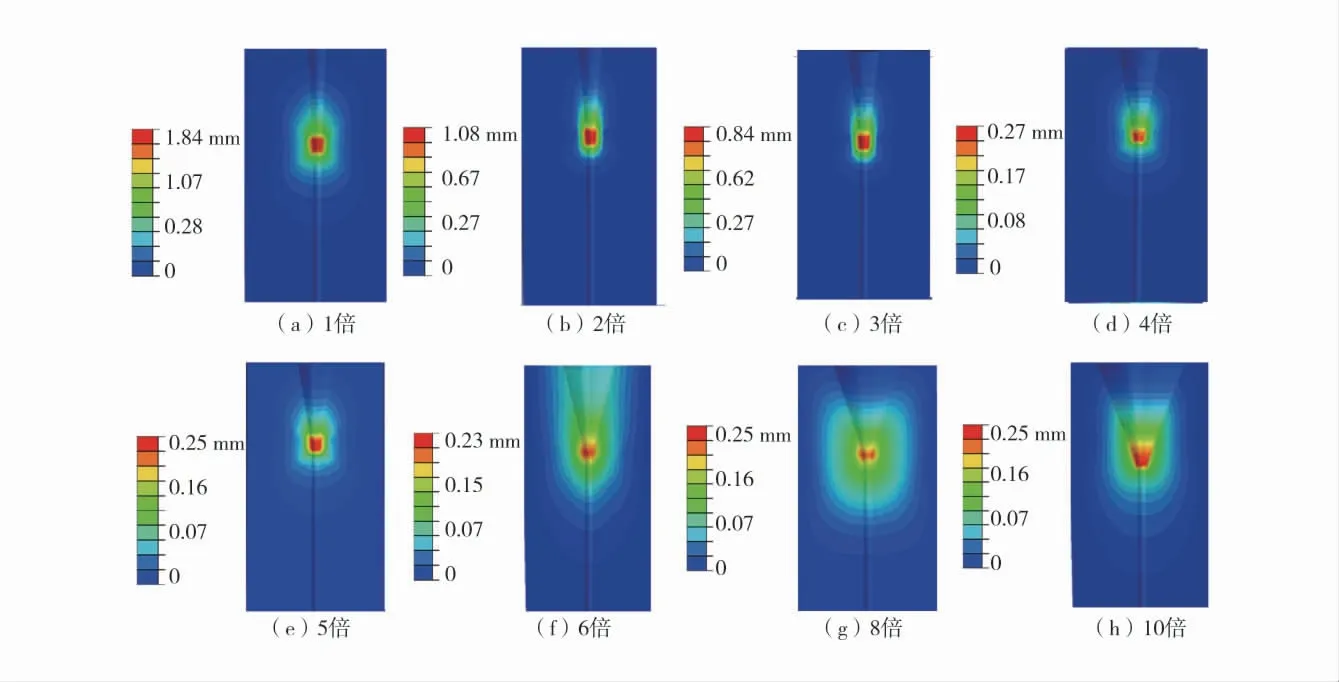

以施加轴向载荷150 kN 为例分析不同倍数扩底补填锚固系统中各部件位移变化的情况。不同倍数扩底补填锚固系统中补填体、锚固剂、围岩位移变化云图如图3~图5,补填体、锚固剂、围岩位移最大值变化曲线如图6~图8。

图3 补填体位移变化云图Fig.3 Cloud images of backfilling body position change

图4 锚固剂位移变化云图Fig.4 Cloud images of displacement variation of anchoring agent

图5 围岩位移变化云图Fig.5 Cloud images of surrounding rock displacement variation

图6 补填体位移最大值变化曲线图Fig.6 Curve of the maximum value change of backfilling body

图7 锚固剂位移最值变化曲线图Fig.7 Curve of maximum displacement of anchorage agent

图8 围岩位移最值变化曲线图Fig.8 Curve of maximum displacement of surrounding rock

由图3 至图8 可以看出,扩孔最大直径越大,扩底补填锚固系统中各部件的位移量越小。最大位移出现在扩孔最小直径处,位移向两端变化越来越小。不同扩孔最大直径位移云图的变化规律基本相同,但是位移变化的最值不同。施加同样载荷的情况下,5 倍及以上扩底补填锚固系统中,各部件位移最值变化曲线图表明,扩孔最大直径从1 倍增加到5倍时,位移减小的趋势明显,5 倍及以上扩孔倍数时,位移变化趋势平缓,位移变化曲线几乎在同一水平上。

1.4 5 倍及以上扩底补填锚固与正常锚固应力对比

以施加轴向载荷150 kN 为例分析扩底补填锚固系统与正常锚固系统中各部件应力变化的情况。

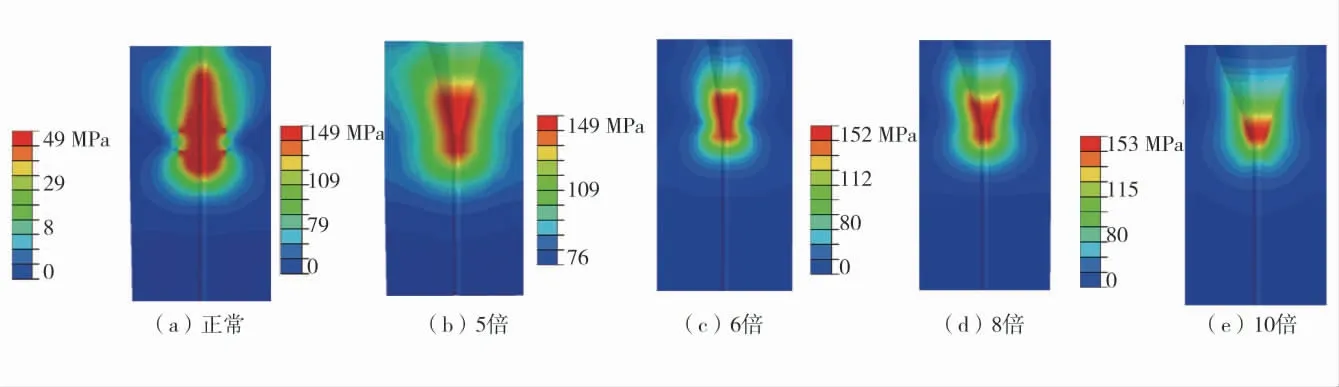

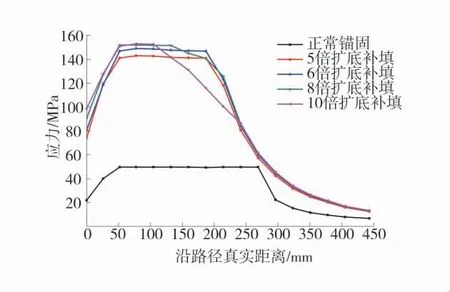

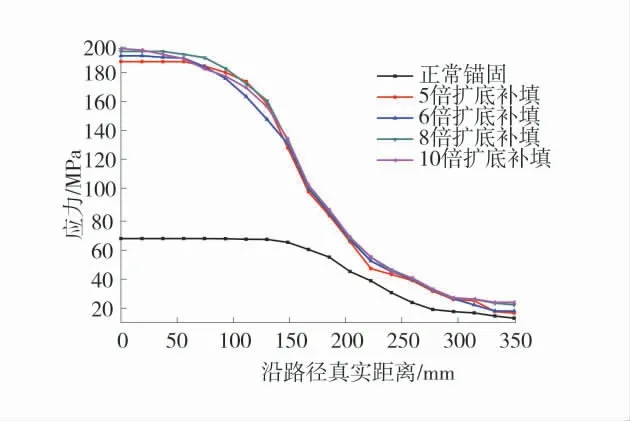

围岩和锚固剂应力云图如图9~图10。围岩和锚固剂应力变化曲线图如图11~图12。

图9 围岩应力云图Fig.9 Stress cloud diagram of surrounding rock

图10 锚固剂应力云图Fig.10 Stress cloud diagram of anchorage agent

图11 围岩应力变化曲线图Fig.11 Stress change curves of surrounding rock

图12 锚固剂应力变化曲线图Fig.12 Stress variation curves of anchorage agent

由图9 和图12 可知,随着扩孔最大直径的增加,扩底补填锚固系统中各部件的应力集中值也越大。但是不同倍数的扩底补填锚固系统中各部件的应力集中的分布规律基本一致。以施加轴向载荷150 kN 为例,正常锚固时钻孔围岩的最大应力值为49.69 MPa,5 倍扩底补填锚固时钻孔围岩的最大应力值为143 MPa,增幅187.9%。6 倍扩底补填锚固时钻孔围岩的最大应力值为149 MPa,增幅199.8%。8倍扩底补填锚固时钻孔围岩的最大应力值为152 MPa,增幅205.9%。10 倍扩底补填锚固时钻孔围岩的最大应力值为153 MPa,增幅207.9%。

正常锚固时锚固剂的最大应力值为68 MPa,5倍扩底补填锚固时锚固剂的最大应力值190 MPa,增幅为179.4%。6 倍扩底补填锚固时锚固剂的最大应力值194 MPa,增幅为185.3%。8 倍扩底补填锚固时锚固剂的最大应力值197 MPa,增幅为189.7%。10 倍扩底补填锚固时锚固剂的最大应力值199.1 MPa,增幅为192.8%。

综合分析轴向稳定力结果可知,随着扩孔最大直径的增加,扩底补填锚固系统的锚固能力增强。直径越大,轴向稳定力越接近施加的轴向载荷,其中10 倍扩底补填锚固的轴向稳定力最大,最接近施加的轴向载荷,但是,5 倍、6 倍以及8 倍扩底补填锚固的轴向稳定力与10 倍扩底补填锚固相差较小。

以施加轴向载荷150 kN 为例,各部件位移结果可知,各部件位移随着扩孔最大直径的增加而减小,1 倍至5 倍的扩底补填锚固系统中各部件的位移减少呈现快速下降趋势,5 倍至10 倍的位移下降的趋势平缓,几乎为一天平行线。5 倍及以上扩底补填锚固系统与正常锚固系统中各部件的应力变化结果可知,扩底补填的最大应力出现在扩孔的最小直径处,应力变化向两端扩展逐渐减小。5 倍及以上扩底补填锚固系统中各部件的最大应力之间比较增幅相差较小,但都超过正常锚固系统中相同部件最大应力的2.5 倍。

因此综合考虑到5 倍及以上扩底补填锚固的作业量、施工难度、成本等因素,认为5 倍扩底补填锚固可行性效果最佳。

2 现场试验

某矿业有限责任公司1#井现主要对5#煤层进行开采。5#煤层赋存于红果含煤段顶部,煤层节理发育不规则,松软风化,坚固性系数一般在0.32 左右。1502 工作面煤层伪顶多为泥质粉砂岩,直接顶多为页岩、泥灰岩,厚度变化大,平均厚度一般2.31 m;基本顶多为灰白色层状中-粗粒砂岩,次为砾岩,平均厚度一般在16.05 m;底板多为灰色细砂岩,深灰色层状粗砂岩以及粗砂岩带斑斓点的麻子石。1502上巷采用沿底掘进托顶煤的方式布置,由于顶煤较厚,巷道拱顶为煤层,由地质力学性质评估可知,顶煤存在破碎、强度低的特点。

扩孔采用团队自主研发的高压水射流扩孔系统,连接示意图如图13。

图13 高压水射流扩孔系统连接示意图Fig.13 Connection diagram of high-pressure water jet reaming system

锚杆拉拔采用锚杆拉拔计,额定量程200kN,额定压力50 MPa;锚杆拉拔计连接头与金属锚杆螺纹相匹配。

试验段起始点距离运输上山60 m 的1502 上巷,锚杆布置示意图如图14,该段顶板煤厚变化平缓,中间段最厚5.2 m,两侧最薄段3.5 m。试验组分为A、B、C 3 组,每组6 排锚杆,间排距1.5 m。A,C 2 组支护方式为锚网加U 型棚支护,锚杆支护间排距1.5 m,U 型棚间排距与锚杆间排距相互匹配,锚杆支护每排打5 根锚杆,1 根锚固在拱顶与底板垂直,2 根锚固在拱两侧与水平夹角为30°。B 组的支护方式为五倍扩底补填树脂锚杆加锚网支护,锚杆锚固位置与正常锚固相同。巷道位移变化监测点布置在靠近1502 上巷的下侧巷道的锚杆上,每隔1 排布置1 个监测点,拉拔锚杆与监测点锚杆为同一根锚杆。每组共设3 个监测点,总计9 个监测点。位移监测周期为32 d。监测第1 d 到第10 d,每天采集数据;第11 d 到第20 d,每隔2 天采集1 次数据;第21 d 到第32 d 每隔3 d 采集1 次数据。位移数据采集结束之后进行锚杆拉拔试验。

图14 锚杆布置示意图Fig.14 Schematic drawing of bolt layout

2.1 巷道变形结果分析

巷道的顶板位移变化曲线如图15。图15 结果显示,A 段巷道顶板下沉量最大值为127.5 mm,为巷道高度的4.39%;C 段巷道顶板下沉量最大值为126.9 mm,为巷道高度的4.37%;顶板下沉量在前7 d 内变形非常明显,表现出初期变形量大且变形速率快的特点。2 组测点在第7 d 的变形量分别达到124 mm 和123.5 mm,7~12 d 变化缓慢,之后基本处于平稳阶段。而B 段巷道顶板下沉量最大值为106.7 mm,为巷道高度的3.67%;顶板下沉量在前10 d 内变形速率较大,10~27 d 的变形速率减小,27~32 d 的变形速率再次减小趋于平稳,B 组支护的整个曲线的变形速率均小于A、C 2 组的巷道顶板变形速率。B 段的巷道变形总量小于A、C 段的巷道顶板变形总量。说明扩底补填锚固对防止煤巷树脂锚杆滑移失效效果明显。

图15 巷道的顶板位移变化曲线图Fig. 15 Roof displacement curves of roadway

2.2 锚杆拉拔试验结果

扩底补填锚固与正常锚固拉拔试验结果对比见表3。由表3 得出:A 段巷道锚杆锚固力平均达到39.9 kN,B 段巷道锚杆锚固力平均达到82.1 kN,C段巷道锚杆锚固力平均达到39.1 kN。对比A、B、C 3组锚杆拉拔结果可以得出,B 组的锚固力比A 组的锚固力提高了105.8%;B 组的锚固力比C 组的锚固力提高了110.0%,因此可以得出在使用5 倍扩底补填锚固时,对消除树脂锚杆滑移失效现象效果显著。

表3 扩底补填锚固与正常锚固拉拔试验结果对比Table3 Comparison of pullout test between reamed and normal anchorage

3 结 论

1)扩底补填和正常锚固系统的应力和位移结果表明:扩底补填锚杆轴向载荷得到明显提高,改善了锚固段钻孔周围的围岩性质,使得锚杆的有效锚固能力有较大的增强,锚固效果更好,锚固系统更稳定。

2)扩孔最大直径越大,扩底补填锚固锚杆轴向荷载越高、各部件位移随越小,表明围岩承受能力越好。大于5 倍的扩底补填锚固系统中各部件的轴向载荷增加趋势与位移减小趋势变得平缓。综合考虑扩底补填的作业量、施工难度、成本等因素,认为5倍扩底补填锚固效果最佳。

3)现场试验表明:5 倍扩底补填后巷道的顶板变形总量以及变形速度均小于正常支护后的巷道变形总量与速度;扩底补填锚固的锚杆拉拔力达到正常锚固的2 倍。表明扩底补填锚固对防止树脂锚杆滑移失效效果显著。