车门玻璃下位振动传递路径建模及优化分析∗

2021-03-03高云凯王洪龙

刘 哲, 高云凯, 徐 翔, 石 旺, 王洪龙

(同济大学汽车学院 上海,201804)

引 言

随着汽车产业消费的不断升级,消费者对乘用车的噪声、振动与声振粗糙度(noise,vibration,harshness,简称NVH)问题日益重视[1]。在汽车振动噪声测试与诊断中,广泛应用传递路径分析方法,通过对比目标点实测响应与各路径贡献量合成响应的一致性,判断试验的准确性,进而对各路径贡献量数值进行排序,最终有目的地控制振动与噪声[2-5]。

TPA 方法采用的是“源-路径-目标点”模型,经典TPA 因其精度高、方法成熟被广泛采用[6-7]。侯锁军等[8]针对某国产样车存在怠速时方向盘抖动问题,采用TPA 方法找出方向盘抖动的原因,并采用改变发动机悬置固有频率的方法有效解决了响应问题。杨洋等[9]采用阻抗矩阵法分析了车内共鸣声的传递路径,识别出2 种工况下车内共鸣声产生的原因为激励力大和路径灵敏度高。王万英等[10]进行了关于轮胎噪声结构传递路径试验,找到了对车内噪声起主导作用的传递路径。以上TPA 方法均为只含有一级TPA,仅能体现出一个物理连接界面属相,处理包含多级连接的系统时会出现路径精度不足的问题,且以上TPA 方法均没有应用到车门NVH 问题研究中。

笔者采用经典TPA 方法对某乘用车左前门玻璃下位关门过程中玻璃异常振动进行传递路径分析。针对该车型的车门结构特点,提出了一种改进的TPA 建模方法,应用多级建模思想,对该车门进行二级TPA 建模模拟。

1 TPA 基本理论

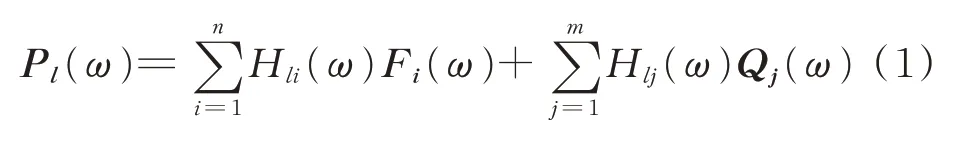

由经典TPA 理论可知,系统中每一条传递路径的贡献量响应由作用在该条路径上的激励载荷乘以该条路径的频响函数得到,而目标点处的总贡献量响应则由每条路径贡献量响应线性叠加而成。在对系统进行线性和时不变的假设下,目标点处的贡献量响应可表示为

其中:Pl(ω)为第l个目标点的总贡献量响应;ω为角频率;n,m分别为结构载荷和声学载荷传递路径数量;Fi(ω),Qj(ω)分别为结构载荷和声学载荷;Hli和Hlj分别为结构载荷和声学载荷到第l个目标点的频响函数。

由式(1)可知,经典TPA 的试验主要分为2 部分:①激励点到目标点传递函数的测量;②激励点工况载荷的识别。

1.1 载荷识别模型

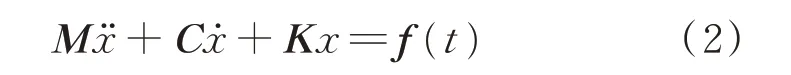

当系统受到外界激励载荷f(t)作用时,系统的运动微分方程为

其中:M,C,K分别为系统的质量矩阵、阻尼矩阵和刚度矩阵;x为位移;ẋ为速度;ẍ为加速度。

对式(2)进行快速傅里叶变换,将时域转换为频域,得到频响函数H(ω)为

其中:X为系统响应。

频响函数为系统的固有属性,可表示为对系统进行单位载荷的激励,沿着某一条路径在目标点处产生响应的大小[11]。

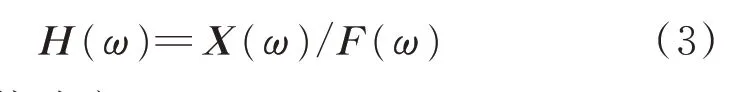

对系统进行线性和时不变假设,当系统受到激励 载 荷F1,F2,…,Fn时,系 统 存 在 响 应X1,X2,…,Xm,因此系统响应可以写为

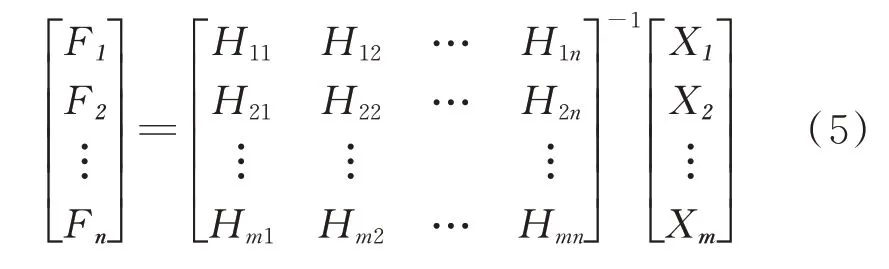

其中:Hmn为激励点载荷Fn至参考点Xm的频响函数。

对式(4)两端乘以频响函数逆矩阵,得到激励点载荷为

其中:Fn为一级路径点和二级路径点的工况载荷;Xm为一级路径点和二级路径点的参考点的振动响应数值。

1.2 贡献量合成模型

目标点处的总贡献量响应由每条路径贡献量响应线性叠加而成。以结构载荷为例,由式(1)和式(5)可得

其中:H'ln为一级路径点和二级路径点到下位玻璃目标点的频响函数;Pl为下位玻璃目标点的振动响应数值。

2 玻璃下位振动二级TPA 建模

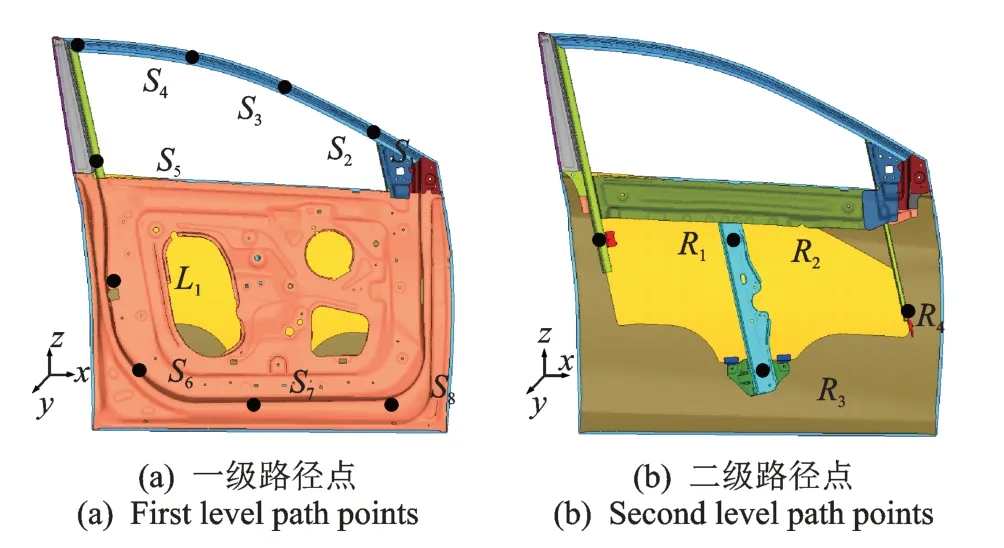

研究对象为某乘用车左前门玻璃下位工况,开启方式为顺开式车门,关门速度为1.5 m/s。车门在关闭瞬间,主要受到锁机(L1)和密封条(S1~S8)的激励载荷。为了便于研究分析,将密封条受到的载荷离散为8 个集中载荷[12],作为一级路径点。总装导轨接附点(R1)焊接在内板内侧,升降器导轨接附点(R2,R3)通过螺栓连接固定在内板,焊接导轨接附点(R4)焊接在内板内侧,作为二级路径点。该车门锁机、密封条-导轨接附点-玻璃振动系统模型如图1 所示。

图1 锁机、密封条-导轨接附点-玻璃振动系统模型Fig.1 Vibration system model of lock and weather strip-rail junction-glass

2.1 二级传递路径模型建立

车门关闭瞬时振动激励经由一级路径点传递到车门内板,车门内板的振动激励再经由二级路径点传递到玻璃下位。根据实际受力情况,其中密封条(S1~S8)的 载 荷 为y向,锁 机(L1)、导 轨 接 附 点(R1~R4)载荷为x,y,z3 个方向。经过每个路径点的载荷传递到下一级路径点,进而传递至目标点。考虑到所关注的是玻璃下位振动情况,故将玻璃设计为各级传递路径的目标点。

2.1.1 锁机、密封条-玻璃一级传递路径模型

图2 锁机、密封条-玻璃一级传递路径模型示意图Fig.2 First level transfer path model of lock and weather strip-glass

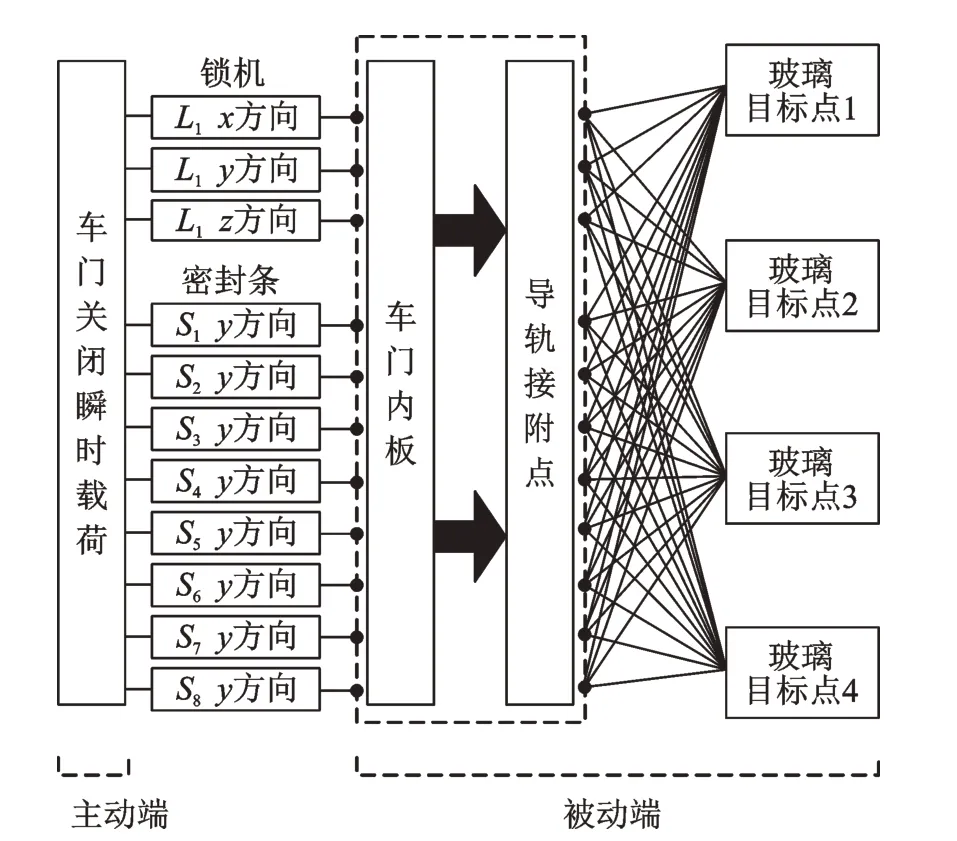

锁机、密封条-玻璃一级传递路径模型示意图如图2所示,此时导轨系统和玻璃作为一个整体系统,车门关闭瞬时振动能量通过一级路径点传递至该系统,从而引起玻璃目标点的振动。为了精细描述玻璃的振动情况,在玻璃上选取4个目标点,每个目标点都有3个方向的响应,因此锁机、密封条-玻璃一级传递路径可以抽象为11 输入12 输出的振动系统,玻璃上的每个目标点都会接受这11条路径传递来的振动能量。

2.1.2 导轨接附点-玻璃二级传递路径模型

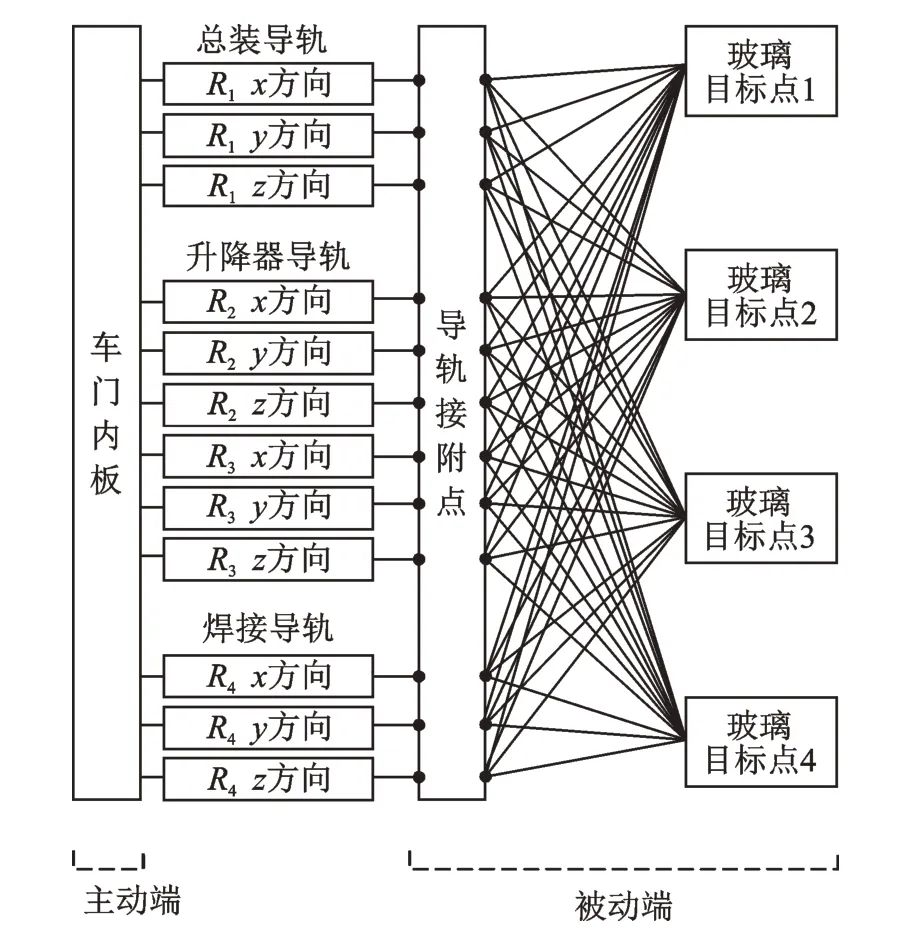

车门内板的振动能量通过导轨接附点传递到玻璃目标点,是车门板件振动能量传递至玻璃目标点的主要路径,导轨接附点-玻璃二级传递路径模型示意图如图3 所示。与锁机、密封条-玻璃一级传递路径模型类似,导轨系统的4 个接附点分别由x,y,z3个方向、一共12 条路径将振动能量传递至玻璃目标点,形成了导轨接附点到玻璃目标点12 输入12 输出的二级振动传递路径。

图3 导轨接附点-玻璃二级传递路径模型示意图Fig.3 Second level transfer path model of rail junction-glass

针对车门建模特点,笔者利用经典TPA 方法对二级传递路径模型进行分析的工作流程如下。

1)经典TPA 二级建模:明确路径分级依据及各级路径模型、路径点和目标点。

2)工况载荷数据采集:参考点和目标点振动信号。

3)频响函数测量:各级路径点到参考点和目标点的频响函数。

4)激励载荷计算:根据各级路径中参考点响应和频响函数计算出激励载荷。

5)贡献量计算:通过计算得到的每条路径贡献量并对其进行排序。

6)优化改进:针对上述试验结果对模型进行优化,降低玻璃振动响应。

2.2 工况响应数据采集

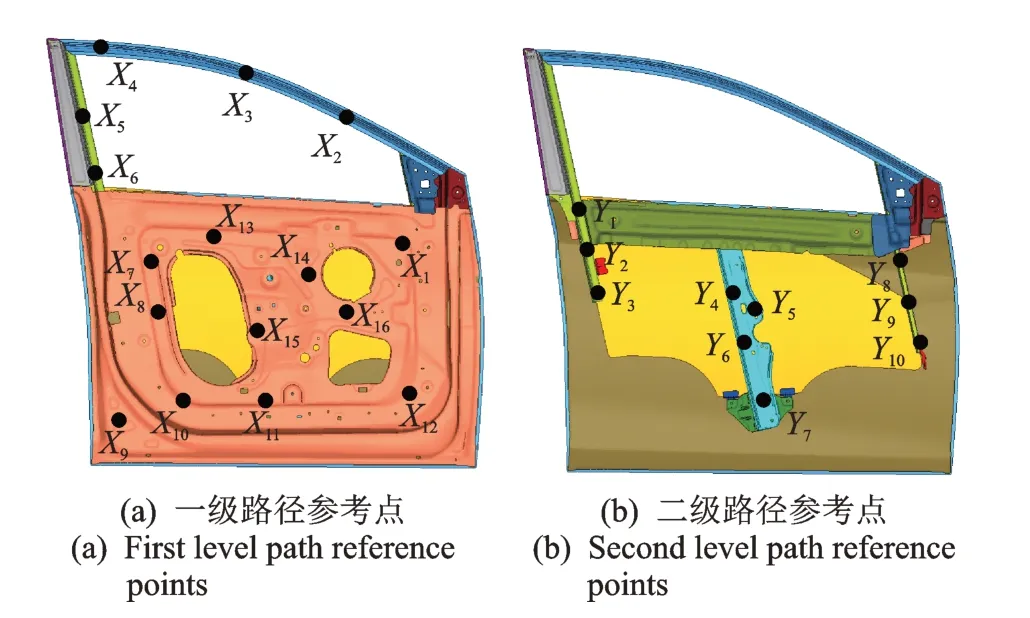

笔者采用逆矩阵法计算激励载荷,要求参考点自由度至少是路径点自由度的2 倍及以上[13],且每个路径点的参考点应在其附近。由图1 可知,一级路径点自由度为11 个,二级路径点自由度为12 个。本次试验一级路径参考点自由度为48 个,二级路径参考点自由度为30 个,均满足计算要求。参考点位置示意图如图4 所示。笔者采用的信号采集传感器为三向加速度传感器,型号为PCB 356A16,信号采集系统为120 通道LMS 数据采集系统,型号为LMS SC316-UTP。

图4 参考点位置示意图Fig.4 Position of the reference points

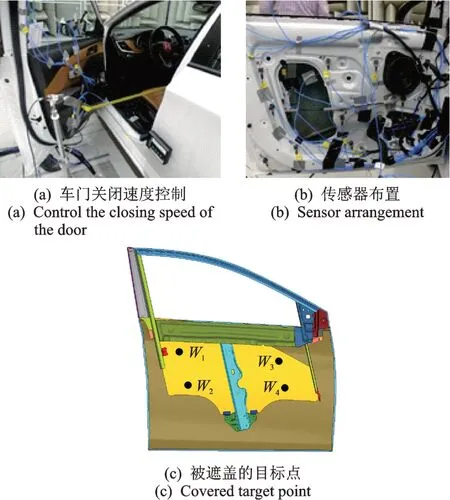

为了保证车门关闭速度为1.5 m/s,本次试验采用门速仪和橡皮绳精确控制关门速度。试验过程为:将橡皮绳一端固定在左前门,另一端固定在乘用车内部,并将车门开合一定角度,利用门速仪记录关门速度,采集车门关闭速度为1.5 m/s 时的传感器振动数据。工况响应数据采集如图5 所示。

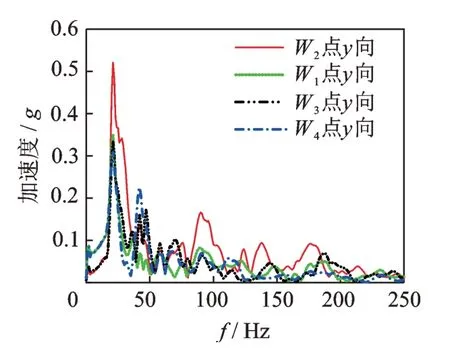

根据前期的振动水平摸底测试,分析频率为0~250 Hz,玻璃4 个目标点的主要振动为y向,玻璃4 个目标点响应如图6 所示。4 个目标点中振动响应最大处为W2点,振幅最大处的频率为20 Hz。因此,玻璃下位振动异常由W2点代表的玻璃左下角振幅过大造成。

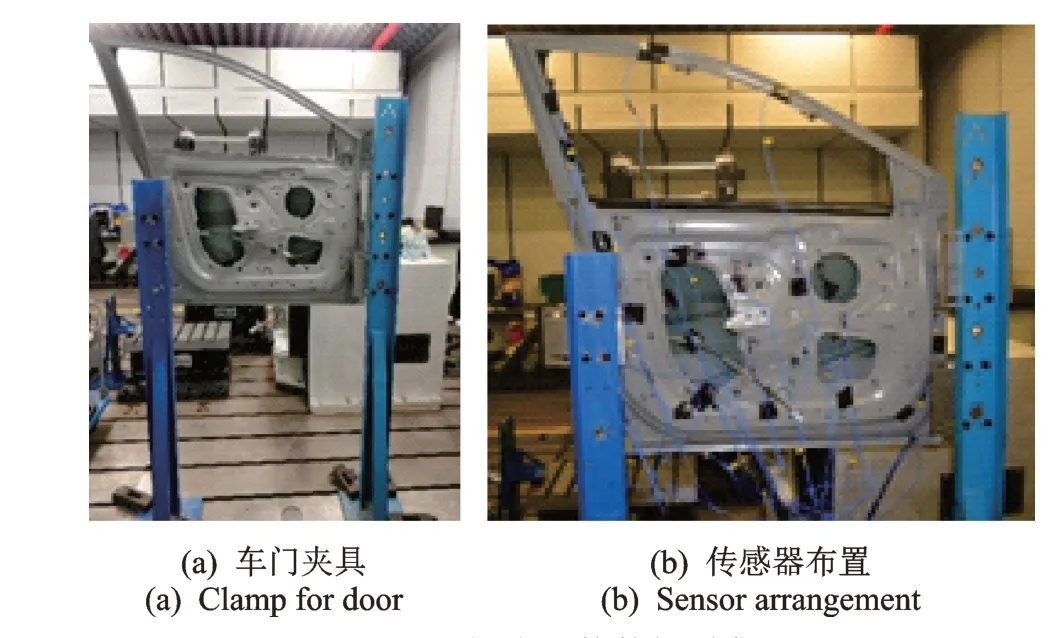

2.3 频响函数采集测量

笔者对经典TPA 方法进行了扩展,采用二级传递路径模型对车门进行分析,因此需要测量锁机、密封条-玻璃一级传递路径和导轨接附点-玻璃二级传递路径频响函数。为了近似模拟车门实际结构所要求的边界条件,对车门的夹具进行了设计,将车门固定在夹具之上,测量其频响函数,如图7 所示。经测试夹具的固有频率远大于车门的固有频率,夹具满足试验要求。

图5 工况响应数据采集Fig.5 Data acquisition of load response

图6 玻璃4 个目标点响应Fig.6 Response of 4 target points on the glass

图7 频响函数数据采集Fig.7 Data acquisition of frequency response function

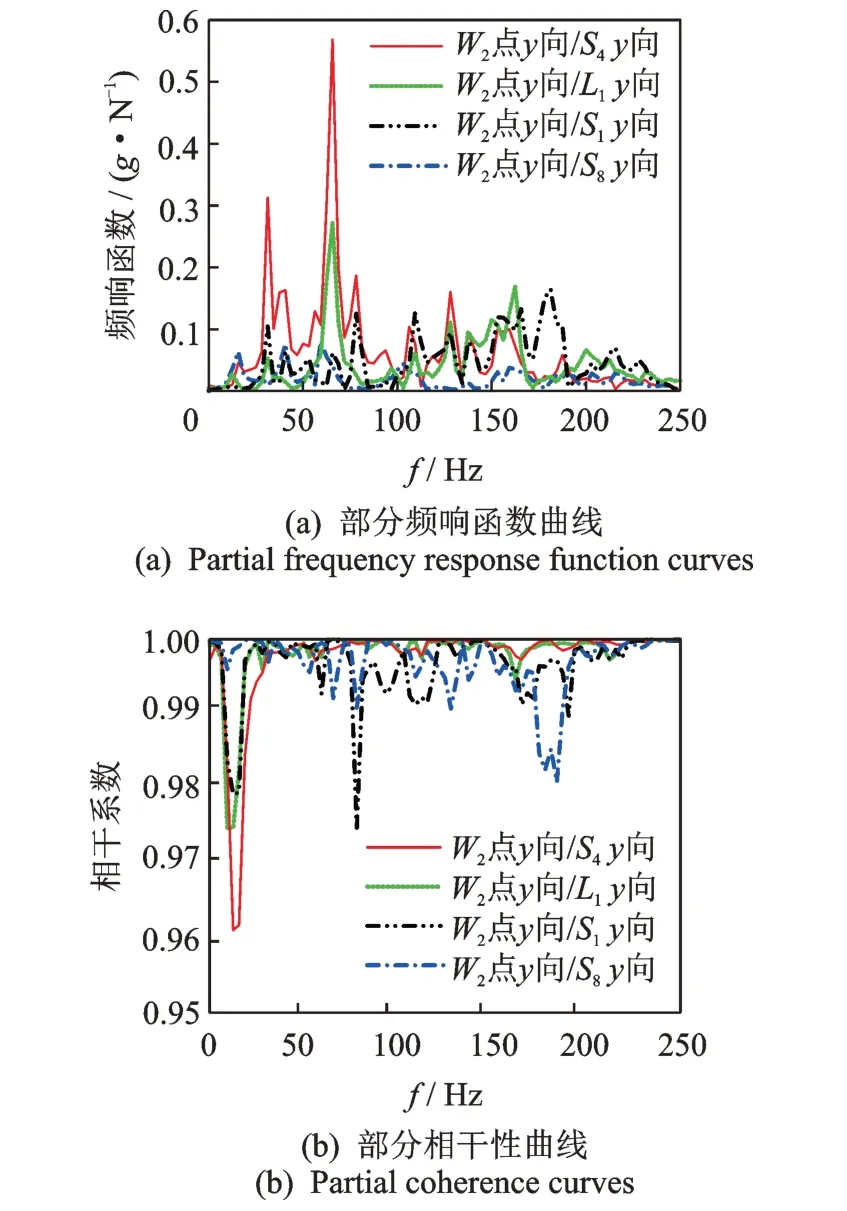

2.3.1 锁机、密封条-玻璃一级传递路径频响函数

采用力锤对一级路径点进行激励,利用直接法获得频响函数,参考点和目标点位置与工况响应测点位置一致。一级传递路径频响函数如图8 所示。

图8 一级传递路径频响函数Fig.8 First transfer path frequency response function

可见,在整个分析频段内相干性数值均大于0.96,说明测试数据真实有效。路径点S4到目标点W2的频响函数在65 Hz 处存在峰值和结构共振模态,可能存在优化空间。

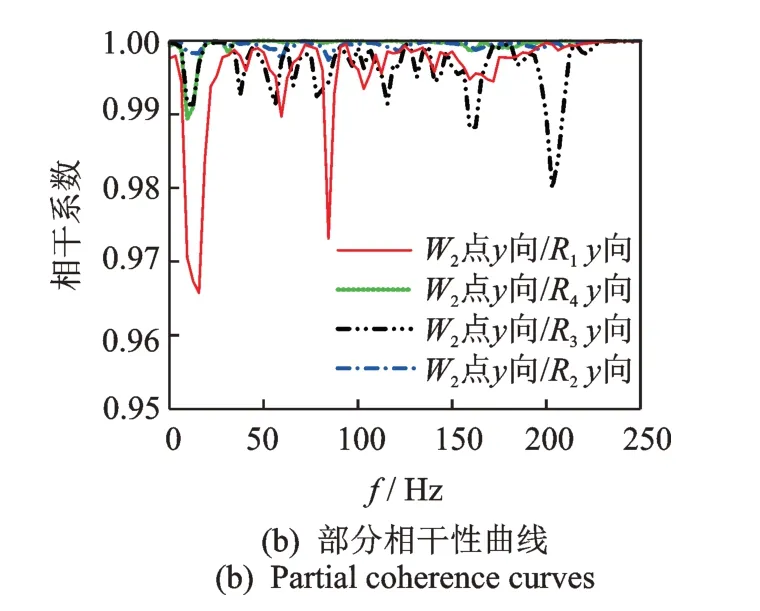

2.3.2 导轨接附点-玻璃二级传递路径频响函数

在总装导轨接附点(R1)、升降器导轨接附点(R2,R3)、焊接导轨接附点(R4)处粘贴铝块,利用力锤分别敲击x,y,z3 个方向,二级传递路径频响函数如图9 所示。可见,在整个分析频段内,相干性数值均大于0.96,说明测试数据真实有效。路径点R2至目标点W2的频响函数在60 Hz 处存在峰值和结构共振模态,可能存在优化空间。

图9 二级传递路径频响函数Fig.9 Second transfer path frequency response function

3 玻璃下位传递路径分析

3.1 传递路径工况载荷识别

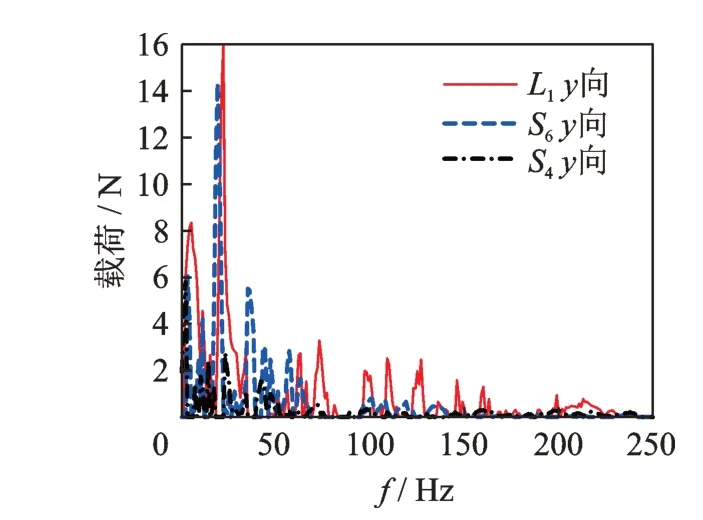

3.1.1 一级传递路径载荷识别

车门关闭瞬时,振动激励经由一级路径点传递到车门内板,车门内板的振动激励再经由二级路径点传递到玻璃下位,限于篇幅,仅列出主要工况载荷进行对比分析。图10 为一级路径点工况载荷识别。可见,即使路径点S4到目标点W2的频响函数峰值较大,但路径点S4处的工况载荷较小。锁机L1处y向和S6处载荷最大,分别为15.9 N 和14.3 N,且峰值频率为20 Hz。由分析可知,玻璃目标点W2振动峰值频率也为20 Hz。因此,L1处y向和S6处载荷过大,可能是引起玻璃下位异常振动的原因。

图10 一级路径点工况载荷识别Fig.10 Load identification of first path points

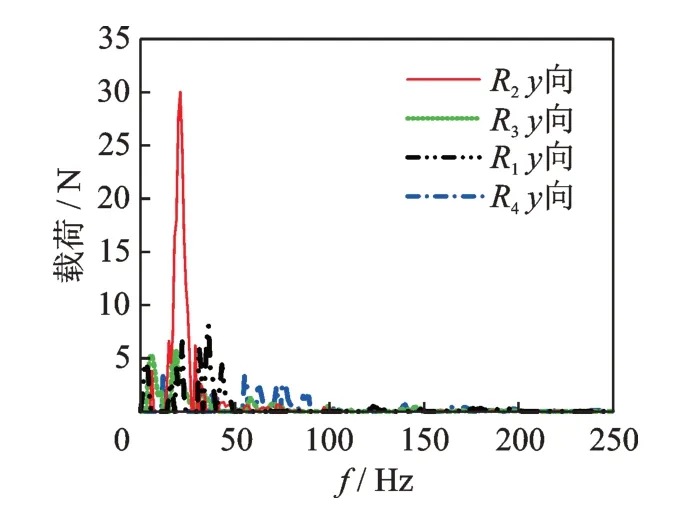

3.1.2 二级传递路径频载荷识别

内板振动能量经由4 个导轨接附点(R1~R4)传递至玻璃,4 个导轨接附点处的二级路径点工况载荷识别如图11 所示。可见,升降器导轨接附点(R2)处的载荷最大为30.1 N,且峰值处的频率为20 Hz,与得到的玻璃目标点W2处振动峰值频率相同,因此这可能是导致玻璃下位异常振动的原因。

图11 二级路径点工况载荷识别Fig.11 Load identification of second path points

3.2 传递路径贡献量分析

在得到频响函数和工况载荷之后,利用式(6)求解各路径点到目标点的贡献量,再利用式(1)对各条路径的贡献量求和,并计算出总贡献量。通过对比目标点实测响应与各路径贡献量合成响应的一致性,判断试验的准确性,从而确定数据的可用性。

3.2.1 锁机、密封条-玻璃一级传递路径贡献量

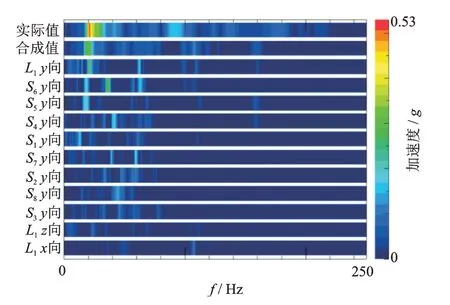

图12 一级路径贡献量色谱图Fig.12 First path contribution chromatogram

玻璃下位异常振动由目标点W2处振幅过大导致,因此以W2为分析对象,利用求得的一级路径点工况载荷和一级路径点到目标点的传递函数,得到一级路径贡献量色谱图,如图12 所示。可见,合成之后的贡献量色谱图与实测的贡献量色谱图的分布趋势是一致的,特别是在频率20 Hz 处吻合度较高,仅在数值上存在一定差异。造成差异的原因主要有:①将密封条载荷离散为8 个集中载荷,存在一定精度误差;②在进行频响函数测量时,由于操作者不能保证每次敲击的方向与工作载荷保持一致,存在一定角度误差;③各条路径点处工况载荷与频响函数相位不一致,故存在一定计算误差;④车门系统并非假设的完全线性系统,存在一定随机误差。

由图12 可以得到,锁机L1处y向和S6处y向对玻璃目标点W2处振动贡献量最大,结合图10 可知,锁机L1处y向和S6处y向载荷过大是造成玻璃目标点W2处贡献量过大的原因。

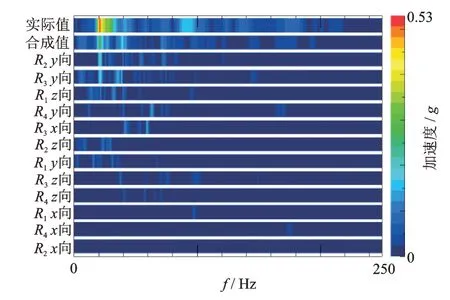

3.2.2 导轨接附点-玻璃二级传递路径贡献量

对导轨接附点-玻璃二级传递路径贡献量进行分析,利用求得的二级路径点工况载荷和二级路径点至目标点的传递函数,得到二级路径贡献量色谱图如图13 所示。可见,升降器导轨接附点R2处y向对玻璃目标点W2处振动贡献量最大。结合图9 和图11 可知,升降器导轨接附点R2处y向至目标点W2处频响函数过大以及升降器导轨R2处y向载荷过大是造成玻璃目标点W2处贡献量过大的原因。

图13 二级路径贡献量色谱图Fig.13 Second path contribution chromatogram

4 改进优化

由上述分析可知,锁机L1处y向和S6处y向载荷过大、升降器导轨R2处y向到目标点W2处频响函数过大以及升降器导轨R2处y向载荷过大是导致玻璃下位振动异常的原因所在。由实际工况可知,常用关门速度1.5 m/s 为不变常数,且不允许对车门进行破坏性结构改进,因此对于载荷过大不存在改进空间,但为下一批次车门优化提供了改进方向。笔者针对升降器导轨R2处y向到目标点W2处频响函数过大进行了非破坏性结构优化改进,通过前期的振动水平测试和图5(c)可知,R2处y向到目标点W2处频响函数过大是由于W2处缺少支撑所致。由测量可知,缺少支撑的长度约为180 mm。

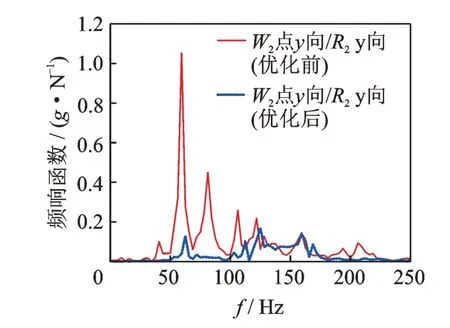

对玻璃下位W2处附近加延长导轨支撑,如图14所示。利用丙烯酸酯结构胶将延长导轨固定在车门内部,对下位玻璃起到延长支撑作用,从而降低升降器导轨R2处y向到目标点W2处频响函数,进而降低此路径的贡献量,最终减小玻璃下位异常振动。 增加延长导轨前后频响函数对比如图15 所示。

图14 延长导轨Fig.14 Extended rail

图15 增加延长导轨前后频响函数对比Fig.15 Comparison of frequency response functions before and after extended rail

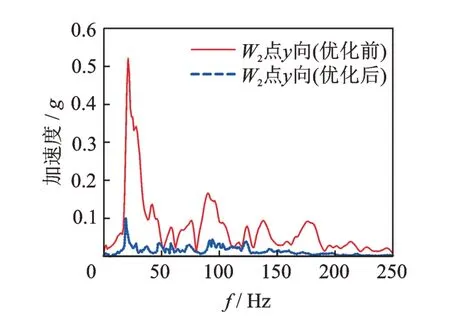

可见,增加延长导轨后,升降器导轨接附点R2处y向到目标点W2处频响函数大幅降低,起到了减小频响函数的目的。图16 为增加延长导轨前后的玻璃下位目标点W2处y向振动加速度数值对比。可见,在整个研究频带内振动加速度数值大幅减小,特别在峰值处减振效果最为显著。

图16 W2处y 向振动加速度数值对比Fig.16 y-directional vibration amplitude of W2 target point on glass

5 结 论

1)对经典TPA 方法进行了应用创新,提出了适用于本研究车门玻璃下位振动异常的二级传递路径分析模型。

2)分析结果表明,频响函数和工况载荷幅值过大均是造成车门玻璃下位振动异常的原因。

3)在工况载荷保持不变的情况下,通过降低频响函数的幅值,能够达到良好的减振效果。

4)通过对比优化前后目标点W2处振动加速幅值,表明优化后增加延长导轨,使玻璃目标点W2处振动水平显著降低。