精密数控机床主轴热伸长补偿技术研究

2021-03-03,,,,

,,,,

(上海航天设备制造总厂有限公司,上海 200240)

0 引言

主轴热误差是影响机床加工精度的主要因素,约占机床总误差的75%,严重制约着高精度零件的加工[1-3]。采用软件补偿方法是一种有效消除热误差的方法,软件补偿方法建立主轴热误差补偿的关键问题,在于选择合格的温敏点和建立合适的热误差补偿模型。

在温敏点的布置和选择上,温度测量点越多,热误差模型建立越精确,但温度测量点过多,不仅会增大安装温度测点的工作量、温度数据的处理量,还会导致各温度测点信号彼此干扰,影响温度检测的精度,最终导致热误差模型精度降低。国内外学者针对这些问题做了大量的研究[4-6]。王桂龙等[7]提出了一种结合模糊聚类理论和灰色关联理论的测点优化方法,通过对最优温测点进行实效分析,可有效地实现温测点选择。杨漪等[8]通过主成分分析的方法对多个温度变量进行降维处理,将温度变量中的主成分作为BP神经网络的输入,结果显示基于主成分降维后的模型精度高、残差小。在建立热误差补偿模型上,王维等[9]提出一种数控机床的几何与热误差综合建模及实时补偿方法,利用数控系统坐标偏置功能进行补偿,提高了机床本身的定位误差。张海妮[10]提出了改进的RBF神经网络的机床热误差建模方法,改进后的模型具有较好的预测精度。

本文在对卧式加工中心主轴温度、热误差检测的基础上,利用质心聚类、灰色关联分析的方法得到关键测点,通过建立多元线性回归的方法建立温度测点和机床主轴热伸长的误差模型,对主轴热伸长在恒定转速、变转速工况下进行补偿,以提升精密机床加工精度。

1 多元线性回归分析

多元线性回归建模方法是一种可以建立多输入单输出的统计学建模方法,在数控机床主轴热误差建模方面有着广泛的应用,线性回归的基本模型为

Y=β0+β1x1+β2x2+…+βpxp+ε

(1)

Y为因变量;x1,x2,…,xp为自变量,代表有p个自变量;β0,β1,…,βp为多元回归模型的回归参数;ε为服从正态分布的随机误差。假设样本有n组数据,那么转化成矩阵可以表示为

(2)

简化为

Y=Xβ+ε

(3)

通过最小二乘方法对参数β进行估计。设b0,b1,b2,…,bp为β0,β1,…,βp的最小二乘估计,则线性回归返程可以表示为

(4)

即求解微分方程组

(5)

则最终求解的回归方程可以表述为

y=b0+b1x1+…+bpxp

(6)

在温度误差模型建立中,自变量x1,x2,…,xp为最优测量的温度值,因变量y为主轴热伸长的测量值,最小二乘估计值b0,b1,b2,…,bp为热误差模型的待求解参数。

2 温敏点选择

2.1 传感器测点布局

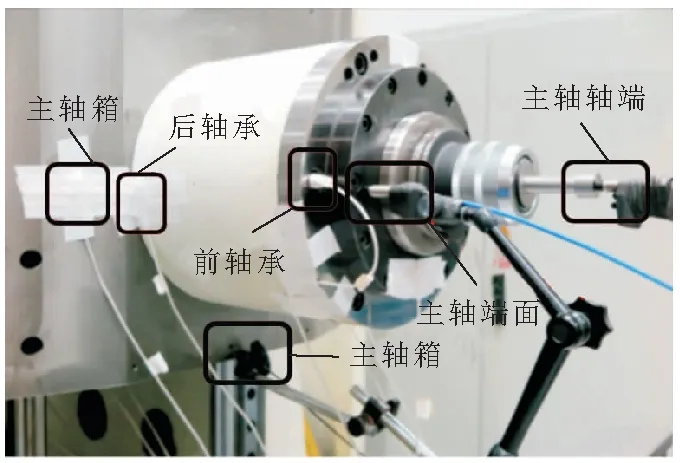

本次实验通过对某型四轴卧式加工中心主轴轴向热变形进行测量,温度测量采用Pt100温度传感器,主轴的热伸长采用电涡流位移传感器。传感器的布置如图1所示,温度传感器共布置了12组,分别位于主轴端面、前轴承、后轴承、主轴箱、变速箱、主轴电机上;电涡流位移传感器布置在主轴的盖板端面、主轴端面以及主轴箱面上,用于测量主轴热伸长误差。

图1 温度测点布置

2.2 温度数据采集

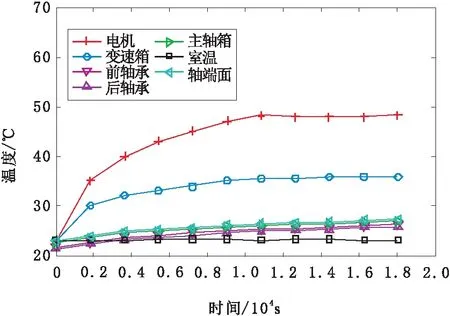

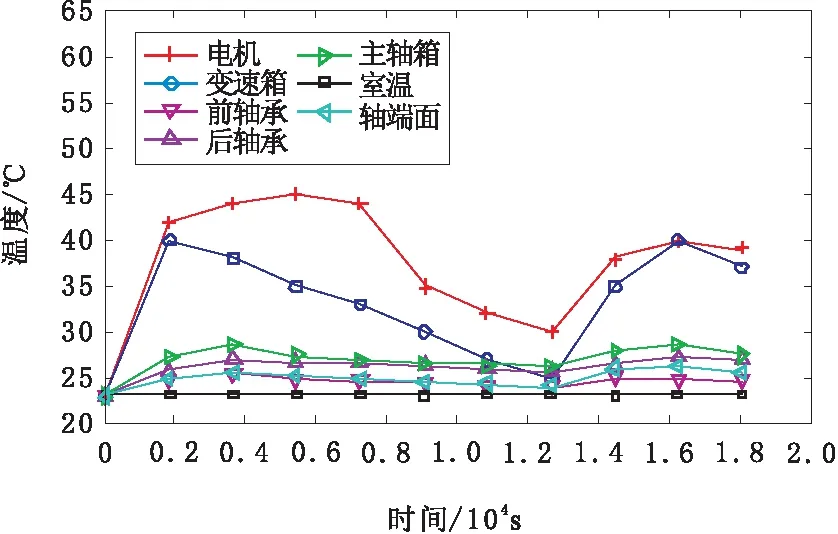

在上述试验系统中,设置主轴恒定转速分别为3 000 r/min、6 000 r/min,以及变转速为5 000-3 000-1 000-0-5 000-3 000-1 000 r/min共3种工况状态,测量环境温度保持在(20±3) ℃,每1 min采集1次数据,记录每个温度传感器和电涡流位移传感器的采集数据,测量的结果分别如图2~图7所示。

图2 3 000 r/min工况测点温度变化曲线

图3 6 000 r/min工况测点温度变化曲线

图4 变转速工况测点温度变化曲线

由图2和图3可以看出,主轴在保持恒定转速时,各测点温度达到热平衡大约在3 h左右,各测点温度达到热平衡与主轴转速成正比,温升变化最快的测点位于变速箱和主轴电机处,其余各温度变化不大。同样对于主轴变速运作时,如图4所示,变速箱和主轴电机温度同样也与转速呈正比关系。

图5 3 000 r/min工况测点热伸长变化曲线

图6 6 000 r/min工况测点热伸长变化曲线

图7 变转速工况测点热伸长变化曲线

针对主轴热伸长量,由图5~图7可知:当主轴转速为3 000 r/min且连续运转4 h后,主轴热伸长达到平衡,且主轴最大热伸长为47 μm;当主轴转速为6 000 r/min且连续运转3 h后,主轴热伸长达到平衡,且主轴最大热伸长为77 μm,主轴热伸长和转速成正比。

2.3 温度敏感点分析

为了排除温度变量的强耦合性,尽可能减少温度变量的数目,采用FCM聚类的方法进行聚类分组。FCM是一种模糊C均值聚类方法,可以根据样本的隶属度来表示该样本属于某一类别的程度,其流程如下所述。

a.假定数据集为X,将此数据划分为c类,c个类中心为C,每个样本j属于某一类i的隶属度为uij,则FCM目标函数及约束条件为:

(7)

(8)

xj表示第j个样本;ci表示第i个类的中心;m为隶属度因子,一般取2。

b.通过式(7)和式(8)对采集的温度数据进行分类,分类后的结果如表1所示,可将温度数据分成10种聚类方案。

表1 温度测点聚类结果

c.在聚类分组后,为了判别聚类结果的好坏,计算分组内的有效性指标F为

(9)

i,j=1,2,…,ci≠j

c为温度变量的分组数,第i组有ci个温度变量;x(i)为第i组聚类中心。式(9)中分子项为最大的类内距离,分母标识最小的类间距离,两者之比最小,即F值最小,表明该分组后的聚类结果为最优聚类。

d.通过式(9)计算表1中10种分类方案的有效性指标F,计算的结果如图8所示,由图8可知,聚类数为2时,有效性指标F最小,表明将温度数据分组为2时最为合适。

图8 聚类有效性指标F

e.完成聚类分组后,需要选出每组温度变量与主轴热伸长误差进行相关系数分析,并将相关系数最大的温度测点作为温度敏感点,相关系数计算公式为

(10)

f.通过式(10)计算聚类数为2时的相关系数,计算的结果如表2所示。

由表2可以看出,温度测点9和测点12的相关系数在聚类数为2时组内最大,表明该2点与机床主轴热伸长误差关系最为密切,因此选择这2个点作为最优温度敏感点,而这2点也正是变速箱和主轴电机所贴的温度测点。

表2 相关系数的数值和排序

3 主轴热误差补偿实验

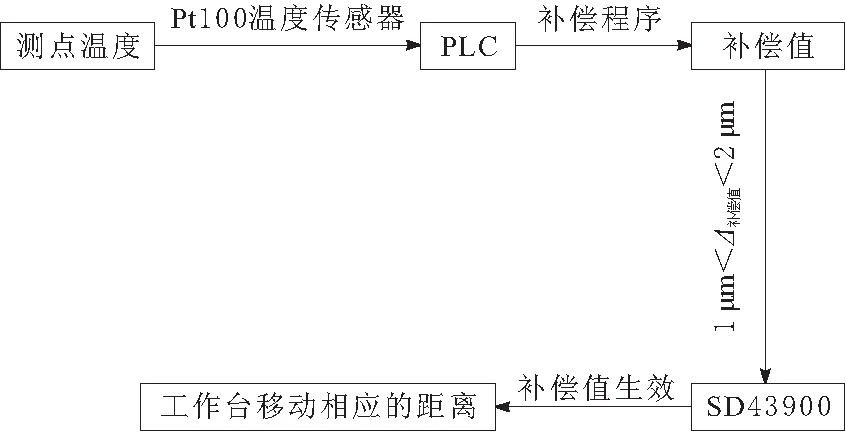

精密数控机床主轴实时补偿试验系统整体的逻辑架构如图9所示。通过预测不同热敏点温度确定对应的主轴热伸长补偿值,通过PLC程序改写数控系统NC变量,根据主轴热伸长补偿量实时修正机床空间坐标。

图9 主轴热误差实时补偿方法

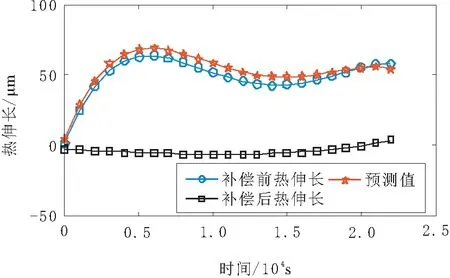

主轴转速为3 000 r/min、6 000 r/min以及变速工况下,变转速主轴补偿前后的热伸长量如图10~图12所示。

图10 3 000 r/min工况主轴热误差补偿曲线

由实验结果可知,主轴在恒定转速下,补偿前后的主轴热伸长量在0左右平稳波动,波动范围约在-12~+12 μm,可较好地补偿机床主轴热伸长带来的误差,满足恒定转速以及变转速情况下的补偿要求。

图11 6 000 r/min工况主轴热误差补偿曲线

图12 变转速工况主轴热误差补偿曲线

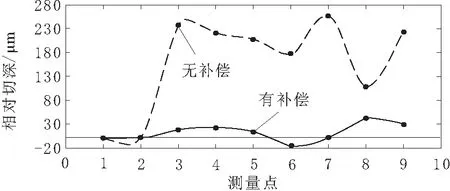

针对上述补偿结果进行切削试验,加工材料为铸铁,铣刀直径为10 mm,进给速度为500 mm/min,切深为1 mm。选择恒定3 000 r/min和上述变转速工况进行试验,切削试验板如图13所示,切削结果如图14~图15所示。

图13 切削试验件

图14 3 000 r/min恒定转速切削

图15 变转速切削

由图14~图15可知,有补偿后的刀具的相对切深要小于无补偿的相对切深,说明通过误差补偿,减小了主轴热伸长带来的误差,提高机床的加工精度。

4 结束语

本文针对精密数控机床主轴热伸长误差,采用模糊C均值聚类和相关系数的方法,得到了对主轴热误差影响最大的热敏点,通过多元线性回归建立了热敏点和主轴热伸长的补偿模型,通过对恒定转速和变转速工况下机床进行误差补偿和切削试验验证,表明该方法可有效地降低机床主轴热伸长误差。