基于单色光干涉的光刻胶膜厚测量方法

2021-03-02,

,

(哈尔滨工业大学(深圳)机电工程与自动化学院,广东 深圳 518055)

0 引言

目前,并没有一种成熟高效的方法用于测量纳米级别的光刻胶的厚度。传统的光刻胶膜厚测量方式是通过实验人员的个人经验,以及光刻胶供应商提供的光刻胶旋涂转速-胶厚关系表,来大致判断在某转速下光刻胶的厚度大小。由于在旋涂前需要稀释光刻胶才能使用,所以这种传统的测量方法仅能用于大致判断光刻胶的厚度范围,却不能得到精确的光刻胶信息。光刻胶的胶膜厚度是光刻工艺中重要参数之一,用高效精确的方法得到光刻胶厚度就能更好地控制调整曝光时间,从而得到更符合要求的元器件。

为了精确测量光刻胶的膜厚,在此研究一种基于单色光干涉的膜厚测量方法,以实现干涉条纹(暗条纹)的自动计数和光刻胶膜厚的精确测量。

1 系统设计与分析

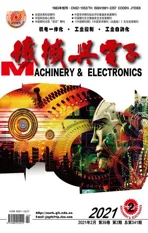

光刻胶具有透明的特性,对紫外光等短波光极为敏感,且具有一定的粘附性和粘滞性。薄膜是最简单的分振幅装置,光束在透明薄膜的上下界面分别反射[1],当反射回来的2束光波在空间相遇会形成干涉,薄膜干涉的原理如图1所示。当光源垂直照射时,入射角θ为0。

图1 薄膜干涉原理

基于光刻胶的特性和薄膜干涉的原理,设计系统光路如图2所示。

图2 系统光路示意

入射光源通过聚光透镜后,在半反半透镜的作用下,会先让光线垂直照射在光刻胶膜边缘处,并在光刻胶膜的上界面(光刻胶-空气层)与下界面(光刻胶-基底层)分别反射回去,得到2束相干光,这2束光线又透过半反半透分光片,然后由显微镜聚焦。光刻胶由于自身具有一定的粘滞性和粘附性,总会使得光刻胶旋涂后边缘处的薄膜厚度分布不均匀,这样光程差的不同就会因为光的波动性而形成明暗相间的干涉条纹图。

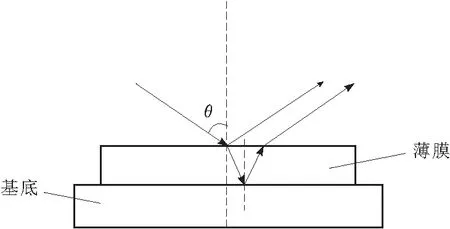

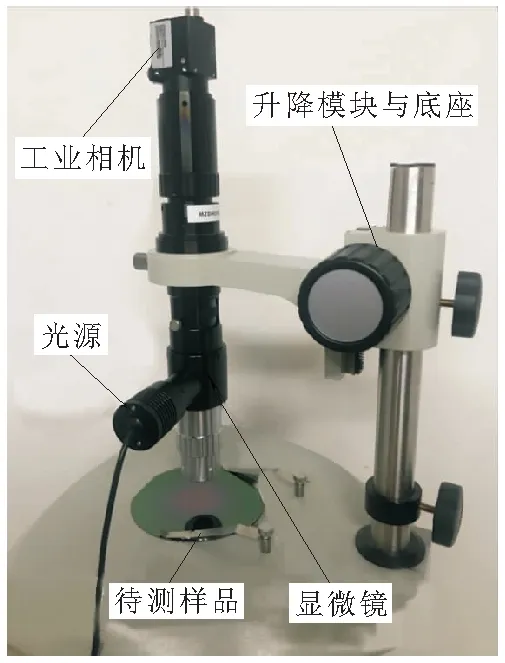

设计好系统光路后,进行光刻胶膜厚测量平台的设计。光刻胶膜厚测量平台由PC机、升降组、底座、导杆、同轴变倍显微镜、工业相机和红色LED光源系统组成,如图3所示。光刻胶膜厚测量平台的主要作用是获得光刻胶的干涉条纹图,并传送到PC端进行处理。

图3 光刻胶膜厚测量平台

整个膜厚的测量过程为:单色光源垂直照射到光刻胶膜边缘处,在光刻胶的上下界面会分别反射得到2束相干光波,产生干涉现象,且由于边缘处的膜厚分布不均匀使得光程差不同,这样就会形成明暗相间的干涉条纹图。显微镜放大光刻胶的干涉条纹图,工业相机获取图像后传送到PC端进行处理。

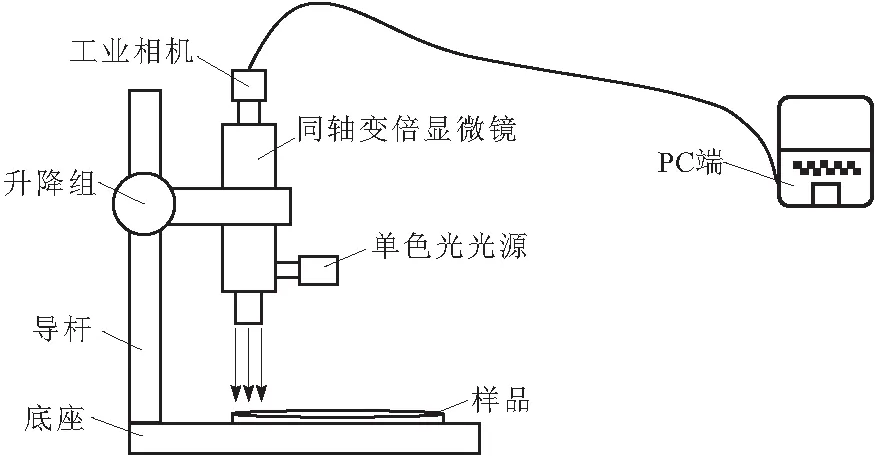

放大倍数与分辨率是显微镜重要的性能参数。测量前需要对系统进行标定,标定CMOS上每个像素点所代表的真实尺寸。标定的目的是:因为在样品上测量膜厚大小,它的作用范围并非整个实验样品,而是它的局部大小,所以标定完后就能知道系统的作用范围是多大。

通过拟合曲线得到了物镜放大倍数与分辨率的关系曲线,如图4所示。当显微镜调整到某一放大倍数时,能够很清晰地观察到干涉图像,记录此时的物镜放大倍数,且由图4可以得到其分辨率的大小,就能由所测图像的长度所包含的像素点个数以及分辨率得到样品的测量范围。

图4 物镜放大倍数与分辨率关系

2 干涉条纹自动计数算法的研究

干涉条纹自动计数算法研究的主要目的,是能实现对图像处理后的干涉条纹自动计数的功能。算法首先对图像进行感兴趣区域的提取,可以一定程度上消除图像次要内容的干扰,将感兴趣的干涉条纹图提取出来,加快自动计数干涉条纹的效率。对提取出来的区域做降噪处理,消除图像噪声。对降噪后的图像做二值化处理,将图像上点的灰度值置为0或1,使图像变得简单易处理。将图像数据取反,把暗干涉条纹作为处理的主要目标。对暗干涉条纹做细化处理,细化图像至单个像素后,去除干涉条纹的毛刺,最后扫描图像的中间行像素的所有列,从而得到干涉条纹数目,算法流程如图5所示。

图5 干涉条纹自动计数算法流程

以基于人机交互、手工指定的方法对感兴趣区域进行提取[2],可以预先取出要计算的条纹区域,排除冗余部分的干扰,更为准确地统计到需要计算的干涉条纹数目。

为了能准确判别干涉条纹数目,需要先对干涉图像进行预处理,去除噪声,提高图像信噪比。均值滤波是对目标像素邻域内的灰度值作平均后替代原来的像素值。有很好的去噪和平滑图像的能力。

一般的图像二值化处理是将图像转化为灰度图之后,设置一个阈值,将小于这个阈值的像素点置为0,而大于这个阈值的像素点置为1。选择不合适的阈值将使整张图变成黑色或白色,所以需要确定好最佳的阈值。基于Otsu算法自动选取阈值。其基本思想是把图像分为2部分,一部分为前景,一部分为背景,计算这2部分的类间方差,将0~255所有阈值都试一遍,找到类间方差最大值即最佳阈值[3]。

基于串行图像细化算法的Hilditch细化算法,对二值化并且图像数据取反后的干涉条纹图做细化处理。该算法的基本思想是从上到下、从左到右扫描图像轮廓像素,把符合条件的轮廓像素删除,直到没有可删除的轮廓像素[4]。

对细化为单像素宽度的干涉条纹做去毛刺处理,去毛刺的算法思路为:把所有条纹与毛刺看作不同长度的分支,当分支长度小于设定的长度阈值就认为是毛刺并把它置为背景。算法的具体流程为:

a.遍历所有连通区的所有点并找到所有端点,端点的定义为8邻域内只有一个像素点。

b.遍历每一个端点,直到遍历到该分支的起始点即节点,节点的定义为8邻域内像素点个数≥3的点。然后计算每个分支的长度,长度小于长度阈值的分支被认为是毛刺。

c.将所有被认为是毛刺的分支置为背景,即可成功删除毛刺。

干涉条纹自动计数算法的思路为:扫描图像中间一行的列,遍历所有已去除毛刺的干涉条纹,像素值与1相等即让条纹数加1,扫描完图像所有列即得条纹总数。设计的该干涉条纹自动计数算法的流程为:

a.获取去毛刺处理后图像的行和列。

b.遍历图像中间一行的所有列的像素值。

c.如果中间行某列的像素点的值等于1,则让干涉条纹数加1,遍历所有列,统计即可得到干涉条纹(暗条纹)总数。

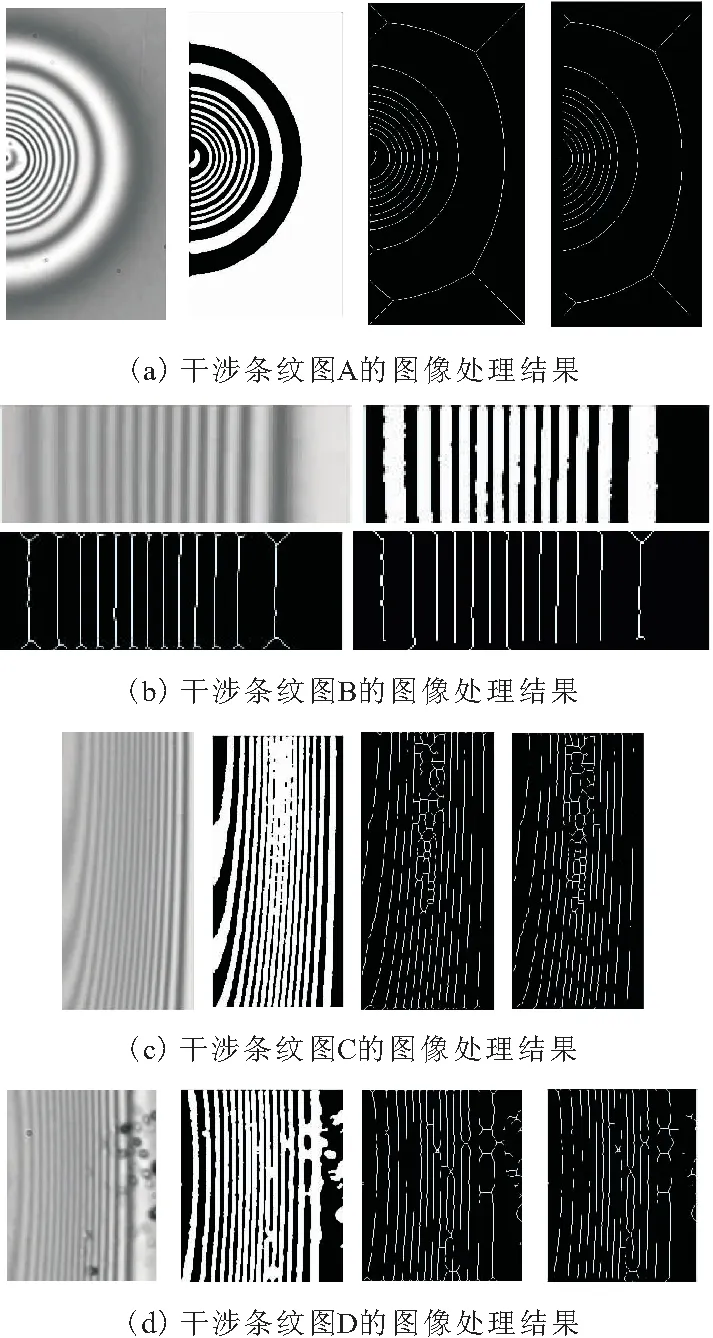

对各干涉条纹图感兴趣区域提取降噪后进行二值化并取反处理、细化处理与去毛刺处理等图像处理,结果如图6所示。

图6 各干涉条纹图图像处理结果

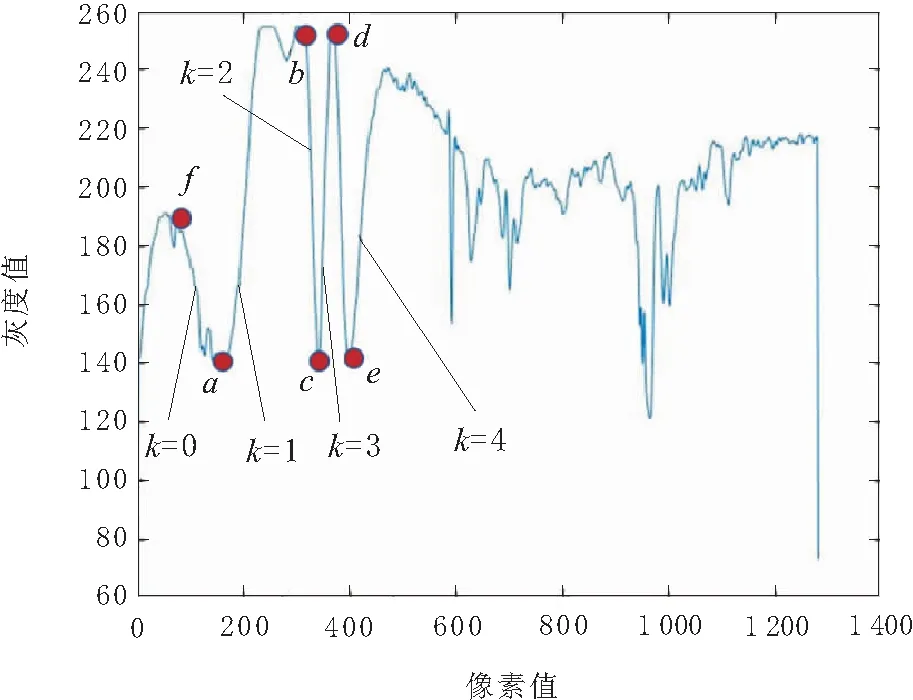

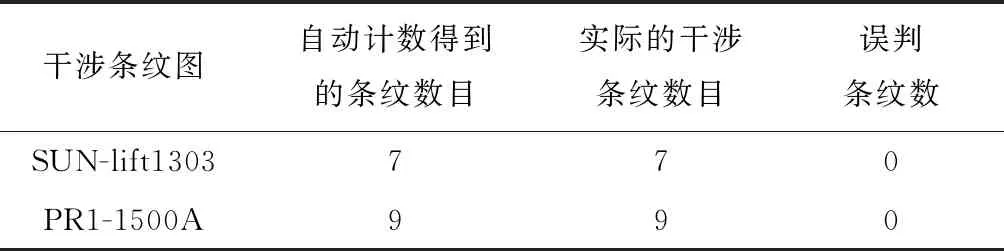

干涉条纹图A、B、C、D条纹自动计数结果如表1所示。

表1 干涉条纹(暗条纹)自动计数结果

由表1的条纹自动计数结果可以看出,该干涉条纹(暗条纹)自动计数算法在干涉条纹间距过密或图像中有过多杂质的情况下,可能会出现误判条纹数的情况,但是对于杂质较少或条纹间距不太密集的干涉条纹图,基本能够正确地判断出图像中暗条纹的数目。

3 基于单色光干涉的膜厚测量方法

基于单色光干涉的膜厚测量方法是基于相对光强原理来计算膜厚的。基于光干涉的原理和单色光干涉的相对光强法的原理,得到了干涉级次为0的膜厚计算公式。由相对光强原理推广得到任一干涉半级的膜厚计算公式,研究了光刻胶膜边缘顶点处的膜厚计算公式。

绝对光强的光学干涉方程为

(1)

I1为光刻胶上界面的反射光光强值;I2为光刻胶下界面的反射光光强值;n为光刻胶的折射率;h为光刻胶膜厚;λ为入射光源的波长;φ0为上下界面反射引起的相位差[5]。

基于单色光干涉的相对光强原理是:在同一干涉级次内的亮条纹和暗条纹之间,也就是最大光强和最小光强间的条纹亮度是由光程差即膜厚决定的。因此,任意一点的膜厚是由该点光强在最大光强和最小光强之间的相对位置,还有零膜厚时的相对光强决定的。某点的相对光强可以表示为

(2)

结合式(1)和式(2)可得零级干涉级次的膜厚为[6]

(3)

华南理工大学的陈英俊[7]将零级干涉级次膜厚计算公式推广到了任一干涉级次的膜厚计算公式,即

(4)

k为干涉半级,k是从0开始的整数,曲线每经历1次极值点,k值都增加1。

光刻胶膜边缘顶点处为光强极小值点,所以光刻胶膜边缘顶点处的膜厚为

(5)

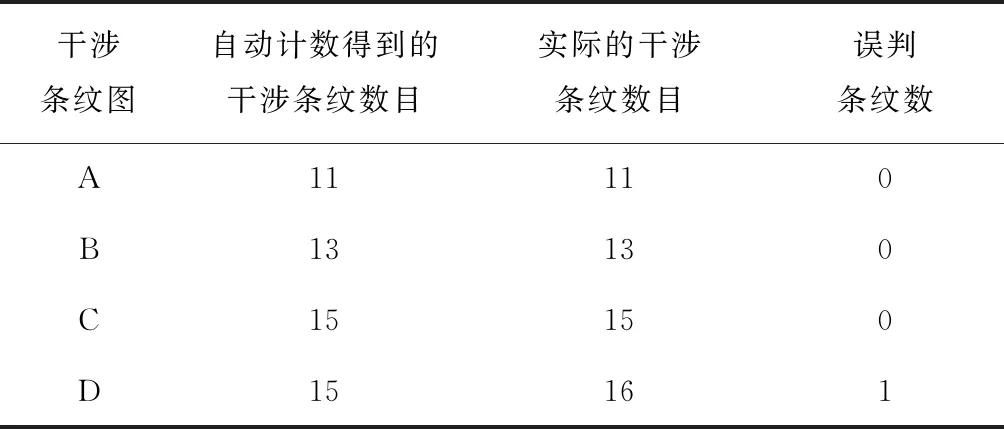

在膜厚为443 nm(F20膜厚仪得到的平均膜厚)的ZEP520A光刻胶膜边缘上,可得到干涉图如图7所示。

图7 ZEP520A光刻胶边缘处干涉图

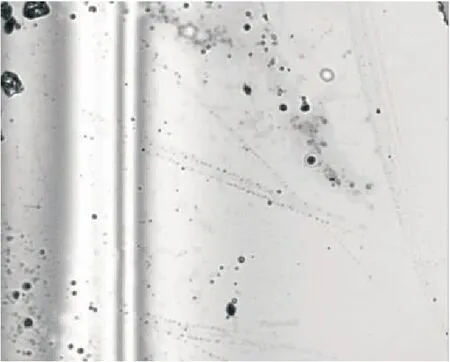

用3×3的模板对干涉图进行均值滤波处理,处理后获取图像中间行的灰度-像素点曲线,结果如图8所示。f点为零膜厚的绝对光强点,a、c、e点是光强极小值点,会形成暗纹,b、d点为光强极大值点,会形成亮纹。

图8 灰度-像素点曲线

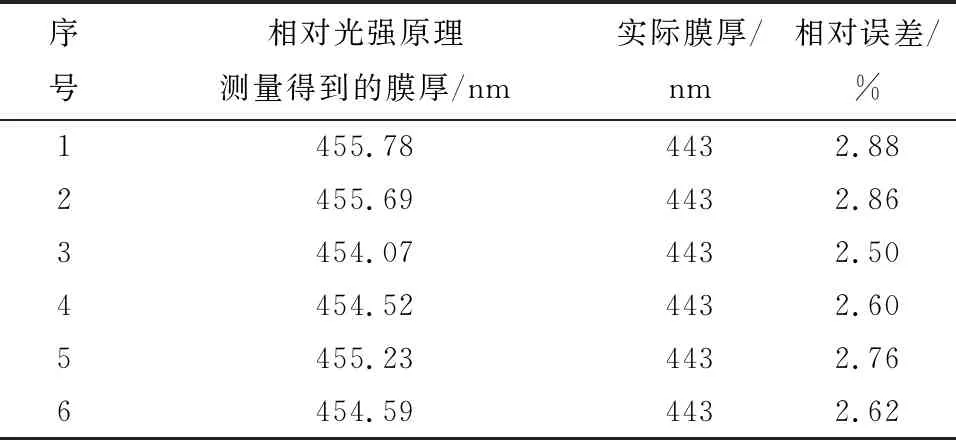

光刻胶边缘顶点处的光强值为e所对应的光强值,其所在的干涉半级由图8可知,k为4。标定零膜厚光强后,由光刻胶膜边缘顶点处膜厚计算式(5),代入各个参数对e点进行6次重复性测试,可得到膜厚数据如表2所示。

表2 e点膜厚数据

由表2可知,基于单色光干涉的相对光强原理可以精确地测到光刻胶的膜厚,主要的误差在于测量的是边缘点膜厚而不是光刻胶的平均膜厚。

4 实验与分析

测量装置硬件系统的搭建如图9所示。

图9 硬件系统

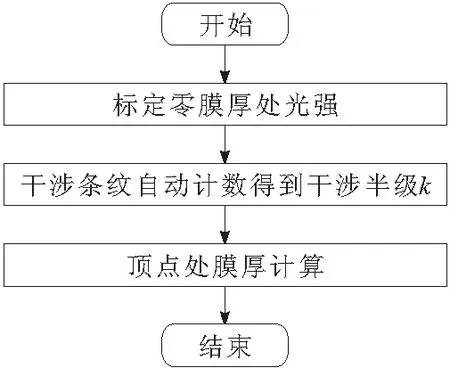

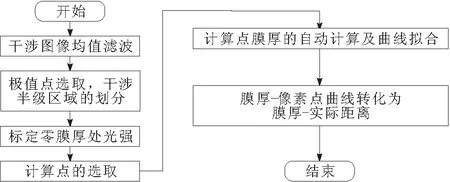

测量边缘顶点处膜厚的流程如图10所示。测量边缘处膜厚曲线的流程如图11所示。

图10 边缘顶点处膜厚测量的流程

图11 边缘处膜厚曲线测量的流程

干涉条纹自动计数实验:对样品的干涉条纹图做干涉条纹自动计数,干涉条纹处理的结果如图12所示。干涉条纹自动计数实验结果如表3所示。

图12 干涉条纹图处理结果

干涉条纹图自动计数得到的条纹数目实际的干涉条纹数目误判条纹数SUN-lift1303770PR1-1500A990

由表3可知,干涉条纹自动计数算法可以准确地检测出图像中的暗干涉条纹数目,实验中没有误判条纹数目。

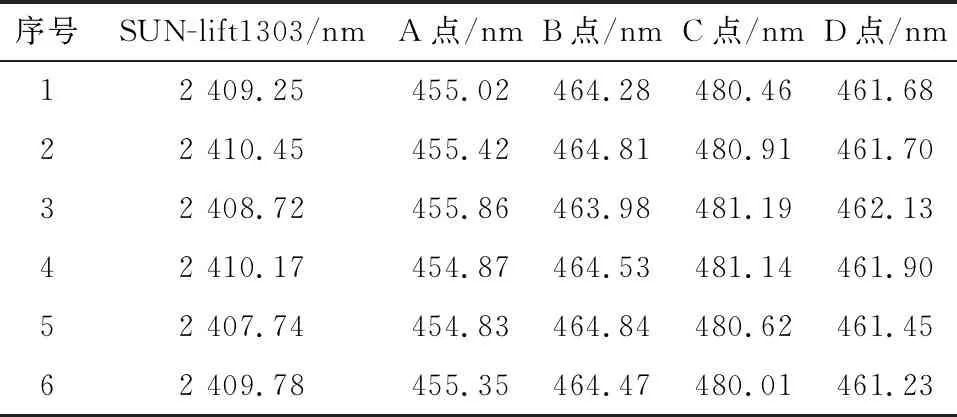

光刻胶膜厚测量实验:在同一地点用同样的程序、同样的膜厚测量方法、同样的测量系统,对同一个膜厚测量点做短暂时间内的重复性测试6次。SUN-lift1303的边缘点与ZEP520A边缘处的A、B、C、D点做重复性测试数据如表4所示。

表4 测量点膜厚重复性测试

由F20膜厚仪测到的光刻胶样品实际平均膜厚:SUN-lift1303光刻胶的平均膜厚为2 500 nm,ZEP520A的平均膜厚为443 nm。计算得到系统测量的相对误差数据,如表5所示。

表5 系统测量得到相对误差

由表4可知,对同一个样品的同一个测量点,测试数据都维持在同一个膜厚范围内,证明该光刻胶膜厚测量系统具有良好的重复性。由表5的相对误差计算结果可以看出系统的测量精度在9%以内。

相对光强原理测量的膜厚方向上的分辨率是单位光强所对应的膜厚,即两相邻极值间的膜厚差除以两相邻极值间的光强差[8],表示为

(6)

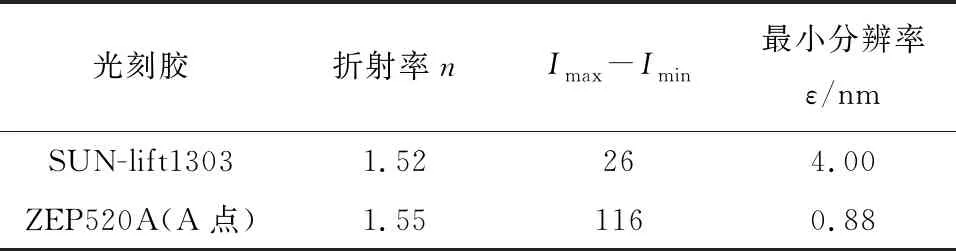

测量各光刻胶膜厚时的最小分辨率如表6所示。

表6 最小分辨率

由表6可知,ZEP520A光刻胶膜厚测量的最小分辨率可以小于1 nm,基于单色光干涉的相对光强原理测量光刻胶的膜厚时,当两相邻极值间的光强差越大,那么膜厚方向上的分辨率越小,可以测量到更小的光刻胶膜厚。为了得到系统测量膜厚的最小分辨率,令λ为632.8 nm,假设光刻胶折射率n为1.5,Imax-Imin最大可以取255,则该光刻胶测量系统的最小分辨率为0.41 nm。由此可见,当相邻极值间光强差取到最大值255时,理论上该单色光干涉法测膜厚系统可以测到小于0.5 nm的光刻胶膜厚。

5 结束语

本研究的结果表明:对于杂质少且条纹间距不太密集的干涉条纹图,利用干涉条纹的自动计算算法可以高效正确地检测出干涉条纹的暗条纹数;自动获得干涉条纹的数目后,基于单色光干涉法的相对光强原理可以实现光刻胶膜厚的精确测量,实验时,膜厚测量系统的相对误差控制在9%以内,且系统测膜厚的最小分辨率可达0.41 nm,解决了传统的人工通过转速-膜厚曲线大致判断光刻胶膜厚范围的方式所出现的误差大、效率低等问题。