用于矩形通风管道的集成清洁机器人

2021-03-02,,,

,,,

(西安工业大学机电工程学院,陕西 西安 710021)

0 引言

长时间未清理的中央空调通风管道会导致各类灰尘及污染物在管道中沉淀,长此以往反而影响室内空气质量。目前,管道内部的检查和维护只适用于管道直径较大的情况,而相对较小的管道无法为人类提供足够的作业空间,并且无论管道何时出现问题,唯一的办法就是将出现问题的部分切开进行处理[1]。

对于管道机器人的研究,文献[2]设计了一种管径自适应结构的足式管道清洁机器人;文献[3]针对矩形截面通风管道提出了一款自适应管道高度和宽度的清洁机器人设计方案;文献[4]提出了一种仿尺蠖式气压驱动管道清洁机器人,其主要由清洁作业单元、纵向驱动单元、横向支撑单元和气压系统4个部分组成;文献[5]基于STM32设计了一种管道机器人控制系统,对垂直管道机器人进行相应的闭环控制,并且使机器人具备在管道内行走及检测的功能;文献[6]采用各模块与单片机组成闭环反馈模式来进行电机控制,从而实现对履带式管道清洁机器人的控制;文献[7]主要针对多履带可变径式管道检查机器人,进行了运动学分析与变径机构仿真;文献[8]对新型空调通风管道清理机器人进行工程应用与分析,得出优化后的机器人变径范围,由机器人变径引起的误差降低了89%;文献[9]设计了一款电缆管道巡视清理机器人,采用模糊算法和图像识别算法纠正车体姿态以及判断杂物位置;文献[10]主要对管道清淤机器人的清淤装置进行了动力学特性研究;文献[11]建立静力学平衡方程对机器人进行了越障过程的受力分析,并利用ADAMS对自动适应机构进行了动力学仿真分析,提高了管道机器人自动适应管径变化的能力和在管道中的越障能力;文献[12]以小型管道机器人为研究对象,采用模块化设计思路,将控制系统分为多个独立的功能模块。

中央空调矩形通风管道自身结构特殊,人工清洗困难,劳动量大,工作效率低,容易留死角,清理产生的粉尘危害人体健康。管道清洁机器人是可以替代人工成功解决空调通风管道清洁的有效途径。基于此,本文设计了一个管道清洗机器人小车,并对实现该系统的关键技术进行了详细的讨论,主要包括管道清洗装置,实现管壁内侧积尘打落,检测监控系统,检测监控管道内污染实际状况。

1 车体形态及大小分析

本文所设计的管道清洁机器人应用场景设为宽度在400~600 mm 以内的矩形管道。以其上限600 mm 为例,考虑其最难通过的极限情况,忽略连接处可能存在的圆角,即将其视为直角转弯,具体分析如图1所示。

图1 直角转弯分析示意

根据计算公式取极限,即车转到与管道成45°角且车长的前后两端点均与管道相切,如图1所示,设机器人小车长为b,宽为a,管道宽度D=600 mm ,则有:

线段O为过其中心轨迹的45°切线与管道所形成的线段,故y的长度为

由于车体中心一直在管道中心线上,故

(1)

由于以x为高、小车长度b为底的等腰直角三角形,与以z为高、L为底的等腰直角三角形相似,则有

可得小车长与宽的限制关系,即b≤1 097-a。由于小车宽度也需小于管道宽度,故取小车宽度b=400 mm,可得小车长度取值为a=1 097-400=697 mm,为进一步减小转弯难度,最终取600 mm。转弯示意图如图2所示。

图2 400 mm×600 mm小车转弯示意(单位 mm)

同理,可得在管道宽度为最小宽度D=400 mm 时,有以下关系:

故可得小车长与宽的限制关系,即b≤731-a。由于小车宽度也需小于管道宽度,故取小车宽度b=300 mm,可得小车长度取值为a=731-300=431 mm,为了便于设计,最终取400 mm。

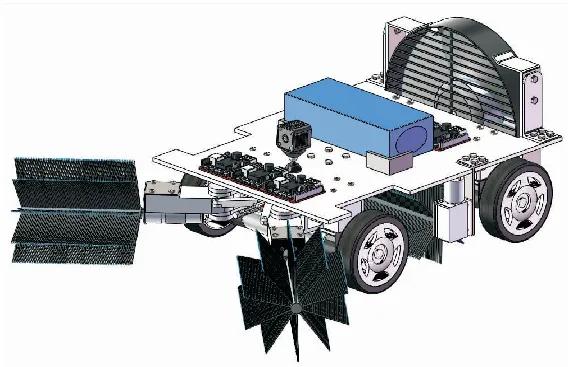

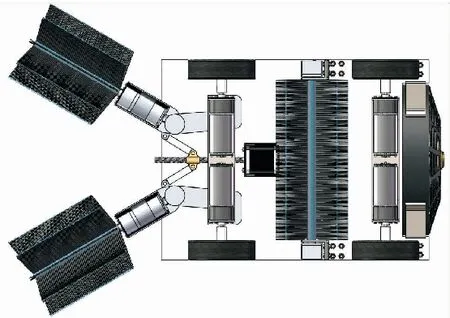

2 管道机器人整体结构

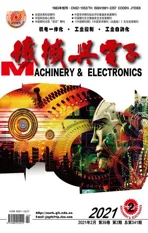

机器人的行走机构由4个驱动轮组成;主刷头清扫模块选用2个刷头,将主刷头旋转轴改为与车轮轴平行,旋转方向相反,即左视图为顺时针旋转,这样即可模拟扫把的原理,将灰尘不断向前推进,为了避免相互干扰卡死的情况,将刷头设计为多层错落结构,在主刷头的前半部分安装挡板,方便将刷毛上的灰刮下;为了满足不同管道宽度的需求,在主刷头左右两边额外安装2个辅助刷头,与主刷头成一定角度,可通过连杆调节该角度,从而达到适应不同宽度的要求;在辅助刷头两端安装简单的球式导向轮作为支撑导向结构。管道机器人整体结构简图如图3所示。

图3 管道机器人结构简图

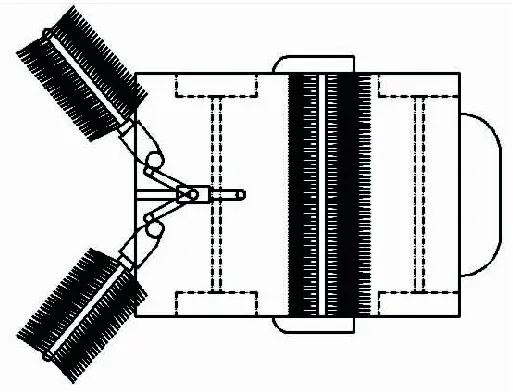

其中,小车支撑式结构采用弹簧三角形以保证结构的稳定性且可保证轮子互成90°,支承杆选用可伸缩调节式,长度可伸缩以适应更宽更高的管道,伸缩杆与小车固定底部保留绕小车前进方向的转动自由度,使其可适应支撑杆与管壁形成的不同角度,且支撑杆左右用弹簧拉伸,给支撑杆一个力,使其末端的互相垂直的车轮组合与管壁紧紧贴合。如图4所示。

图4 支撑结构示意

车轮系统是一种特殊的可调节车轮系统,可适应不同的管道宽度和高度,通过旋转3根电机固定件之间的螺纹轴来调节4根支撑旋转杆的角度,从而改变车体高度和宽度,进而调节刷头的工作高度。同时,3根电机固定件间的螺纹轴作为2个车轮间的支撑,螺纹可起到左右限位保持旋转杆间夹角不变的功能。可调节车轮系统如图5所示。

图5 可调节车轮系统

3 管道机器人机械本体

3.1 主刷头模块

主刷头选择直角直流减速电机,为了减少电机轴与刷头轴连接之间的长度,采用螺纹连接,选用带有螺纹轴的直角直流减速电机,将主刷头轴一头设计为内螺纹结构与电机螺纹轴相连,另一端设计为旋转光轴,将其插入小车另一端的轴承中。选用2个型号为CHW-GW4632-370型蜗轮蜗杆直流减速电机(带行星减速箱)。

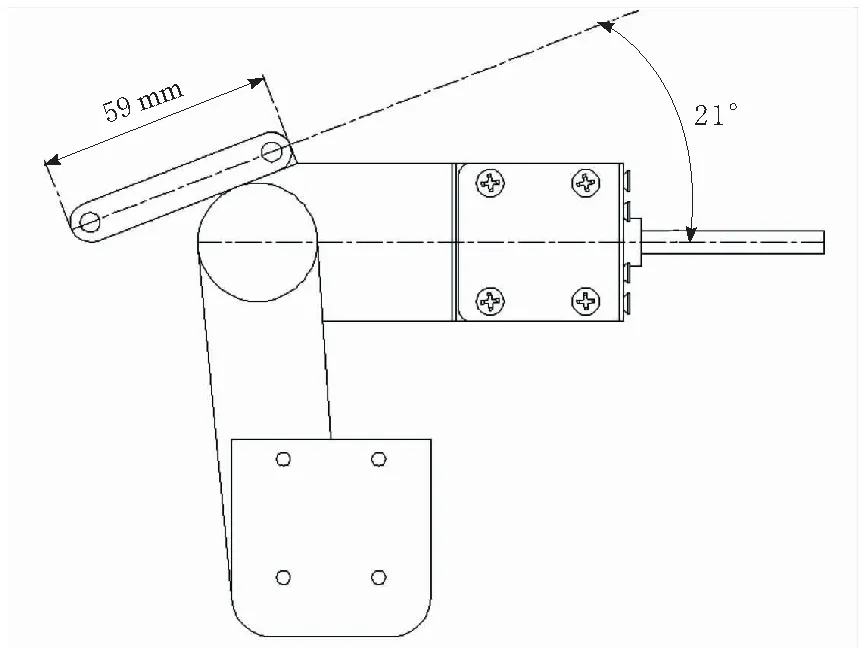

3.2 辅助刷头模块

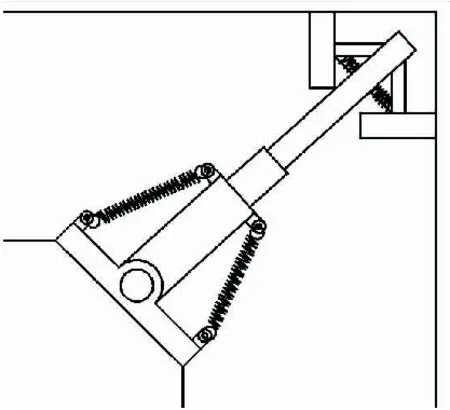

辅助刷头采用刷头轴内螺纹孔与带螺纹轴的直流减速电机通过螺纹连接,电机转向与螺纹旋紧方向相同,这样可确保其连接可靠性。选用2个型号为CHR-GM37-545S型永磁直流螺纹轴减速电机(带行星减速箱)。辅助刷头系统如图6所示。

图6 辅助刷头系统(单位 mm)

当辅助刷头完全张开时,其直流电机的前端与车底板两侧边重合,即刷头完全伸出车体底板外。设定辅助刷头完全张开时,其拉杆与丝杠成一定的角度,为了使拉杆不与辅助刷头电机固定件碰撞,辅助刷头固定件靠近旋转轴处需要向内成一定角度。完全张开示意如图7所示。

图7 辅助刷头张开示意

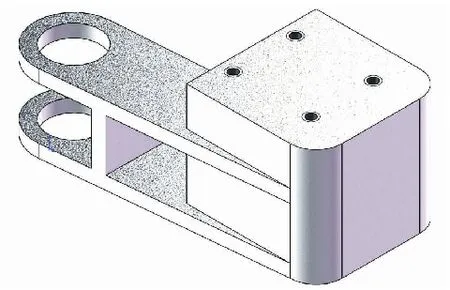

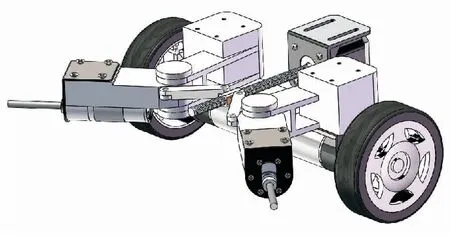

3.3 车轮系统模块

根据电机所需的动力源和工作条件,选用无刷直流电机。选用4个型号为JGB37-550型直流无刷电机(带行星减速箱)。考虑到小车前车轮与辅助刷头的碰撞,采用如图8所示的辅助刷头底板固定件,最终小车前车轮+辅助刷头的系统如图9所示。

图8 辅助刷头底板固定件

图9 三维建模示意

3.4 辅助刷头开合电机选型

由于辅助刷头的开合对角度有比较精确的要求,且选用了丝杠机构来控制辅助刷头的开合,故搭配使用丝杠步进电机。选择比较常用的42丝杠步进电机,其具体型号为42HD4050B-40。

3.5 摄像头监控模块

该模块的主要作用是:观察管道内前方工作环境;让人通过肉眼观察管道内清洁效果;在转弯时,提供视觉辅助。所用到的摄像头只需要起到传回图像的作用,无需双向操作,故选用帝防的小型无线Wi-Fi监控摄像头,是一款简单易用的集成化高的录像回传一体化摄像头。

3.6 吹灰扇选型

本文设计使用一个吹灰扇来将扬起的灰尘向前推进,同时也可避免扬起的灰污染车身干扰电机等设备运行。考虑到单独选用风扇电机还需额外使用1块电机驱动板,增加电路的复杂性同时也增加了成本。故选择用于汽车的12/24 V散热风扇来完成工作。

3.7 电机驱动模块

辅助刷头电机和丝杠步进电机选择使用较多的L298N驱动模块,辅助刷头1块,丝杠步进电机单独1块。而车轮电机、主刷头电机以及风扇的驱动则选用L298逻辑驱动板,2块驱动小车4个电机,1块驱动2个主刷头电机,1块单独驱动风扇。

3.8 供能方式

由于电缆在管道转弯处容易卡死,尤其是直角弯道超过2个的情况下;且电缆自身较重,操作距离远的话,小车携带的电缆甚至会超过其本身的重量;此外,电缆在最后工作完成时,由于小车与地面存在高度差,需人工收集电缆,故本车摒弃了电缆供电的方式,采用聚合物锂电池。选用祺电的12 V、30 000 mAh的LI651聚合物锂电池。

3.9 机械部分三维建模图

管道清洁机器人装配后的三维建模效果分别如图10和图11所示。

图10 管道机器人斜二轴视图

图11 管道机器人仰视图

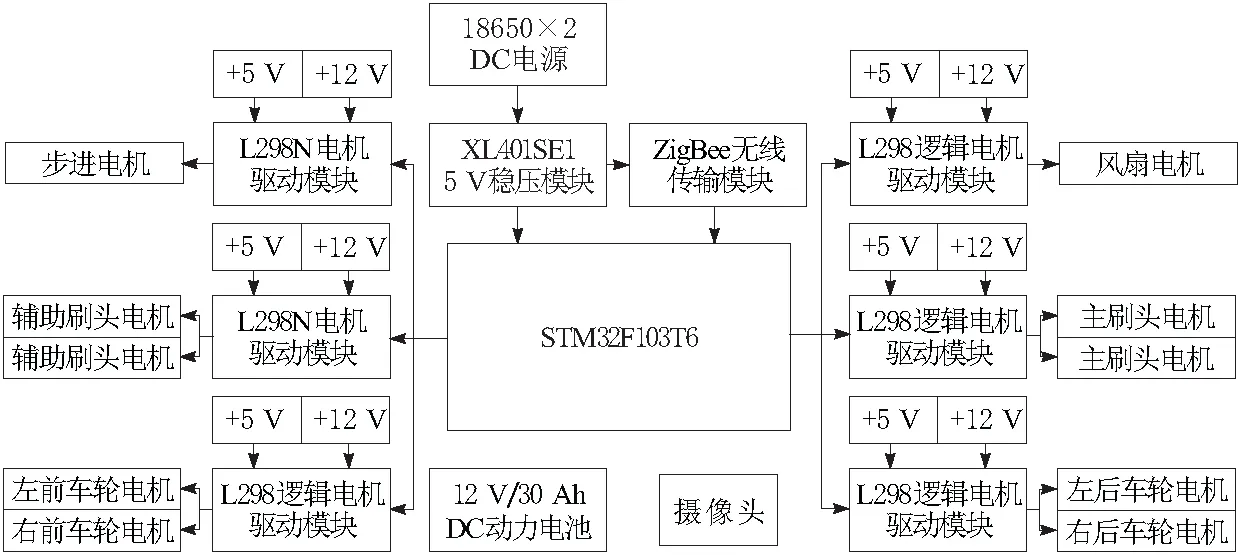

4 管道机器人硬件电路

4.1 硬件电路构成

管道清洁机器人硬件架构如图12所示。本文选用STM32开发板作为主控板,硬件电路设计主要是小车驱动模块的设计,本文的驱动模块包括4块L298逻辑大功率双通道驱动板,分别驱动风扇、前车轮2个电机、后车轮2个电机、主刷头2个电机;2块L298N双通道驱动板分别驱动步进电机、辅助刷头2个电机;外加1块降压模块将12 V电源降压至5 V给6块驱动板供电;此外,给12 V电源接了1个开关,便于控制小车总体供电。

图12 机器人硬件架构

4.2 Proteus电路图实现

在实现功能的前提下,PWM端口采用了尽可能少的原则,可同时控制速度的电机都尽可能使用了同一PWM信号。对于主刷头和辅助刷头,虽然其速度一样,但旋转方向应该相反。如主刷头,由于其为对称安装,2个电机同时驱动1个刷头,故其刷头旋转方向应该相反来保证对称安装后其旋转方向一致;而对于辅助刷头,虽然其采用并排安装,但其刷头方向应该相反来使刷毛一直由外到内旋转,以将灰尘收集到中间以便主刷头推进。

而对于左右车轮电机,由于采用差速控制,故左边电机的速度应保持一致,右边电机的速度保持一致。故它们分别接同1组PWM信号,但左右两边的速度应该分别控制。同理,为了简化车轮电机方向控制口,其左边电机接同一组方向信号,右边2个电机接另一组方向信号。

由于L298逻辑的控制模块和驱动模块不能共地,故需准备2组电源分别对其进行供电,本文选择为驱动模块供电的是12 V/30 Ah动力锂电池,为控制模块供电的是2节18650电池串联供电,由于18650电池1节为3.6 V,串联后为7.2 V,而控制模块所需电源为5 V,故需额外接1个XL401降压模块。即芯片的VS端统一接12 V动力锂电池,VSS端接18650电池串联的稳压模块。

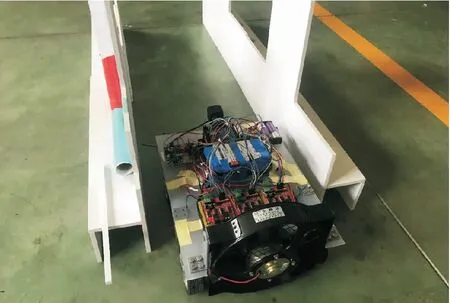

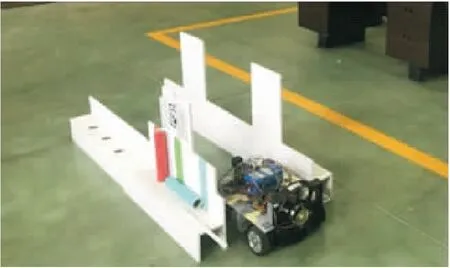

5 实验仿真

设计模拟场景让清洁机器人进行下地工作,通过HMI串口屏远程操作,使用了泡沐塑料板模拟管道左右臂,主要是为了测试其辅助刷头开合状况及其行走直线能力,如图13所示。此外,开启摄像头,通过观察摄像头传回来的画面控制其走出管道,如图14及图15所示。

图13 模拟管道行走

图14 小车摄像头回传画面

图15 通过回传画面控制小车行走

6 结束语

为了在有效提高管道清洁效率的同时降低管道清洁的人工成本,本文设计了一款自动化程度较高的集成化的专用管道清洁设备。该设备采用STM32F103单片机作为主控板,将空调管道的清洁、检测等工作集成于一体,操作员可远程操控机器人来完成对管道的清洁工作,将毛刷、吹灰扇、检测装置等所需工具安装在一台小车上。清扫装置设计为开合式辅助刷头及主刷头2部分,以适应不同宽度的矩形管道,其结构简单,相较于人工清洁更加方便、便宜,具有较好的应用前景。