基于磁隙式吸附机构的槽车清洗机器人

2021-03-02,,,

,,,

(上海交通大学机器人研究所,上海 200240)

0 引言

当今时代,石油与人们的生活息息相关,槽车主要用作石油的衍生品包括汽油、柴油和原油等的运输和储存。槽车通过定期清洗保证产品的质量,避免槽车装卸油品时带入的水分、杂质、油垢及铁锈影响油品的质量。目前,槽车的清洗主要由人工完成,一方面效率低下,清洗困难,另一方面工作环境相对比较恶劣,存在安全隐患。

磁吸附技术目前在爬壁机器人中已经有较为成熟的发展和应用[1-2]。绝大多数磁吸附爬壁机器人采用磁轮或磁履带式移动机构[3-6],磁轮由于运动过程中与壁面接触面积小,导致磁能利用率低。履带式吸附机构与壁面接触面积大,能产生较大的吸附力,但与壁面摩擦也大,导致转向不灵活。Weiss等[7]针对水下船舶检修问题所研制的爬壁机器人采用轮式永磁吸附机构,能够在船舶表面完成清洁、检测、喷涂作业。Tunawattana等[8]研制了一种用于清洗船体附着物的自动清洗机器人,利用磁吸附和海水喷射进行清洗。张小松[9]提出了一种新型轮式悬磁吸附爬壁机器人,其主动轮为轮式悬磁吸附装置,既能提供驱动力,又能提供充足的吸附力,能够稳定吸附在船舶表面完成作业。

由于机器人作业环境的恶劣性以及需要保证高效的清洗效率与清洗可靠性,同时清洗作业时高压水具有反向冲击力,会对机器人形成很大的倾覆力矩,增加了各方面的技术难度。因此,本文针对其工作环境与工作内容,设计了一种基于磁隙式永磁吸附机构的槽车清洗机器人,同时分析其在清洗过程中的倾覆力矩模型,验证磁吸附方案的可靠性。

1 槽车清洗机器人设计方案

1.1 槽车清洗机器人总体方案

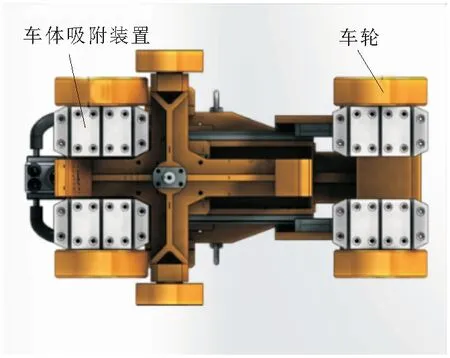

槽车清洗机器人总体结构如图1所示。

图1 槽车清洗机器人总体方案

该机器人主要由吸附模块、磁力调整模块、行走模块、人孔适应模块、伸缩模块、旋转模块和作业模块组成。其中,吸附模块采用永磁式强力磁铁阵列,可实现机器人在油罐壁面的可靠吸附。磁力调整模块主要实现机器人在进入和离开工作罐体时的机器人本体与金属罐壁顺利吸附与脱离,并在机器人行走过程中起到辅助支撑的作用,此模块通过升降机构实现磁铁与壁面之间距离的改变以改变吸附力的大小。行走模块采用驱控一体伺服电机驱动橡胶轮,实现机器人在罐体内部的连续爬行。人孔适应模块采用伺服电机驱动滚珠螺母副带动行走模块进行伸缩调节,保证对不同人孔尺寸的适应性,以保证爬壁机器人本体伸缩的精准性、可靠性和稳定性。伸缩模块采用分段式调节方式,保证机器人对不同油罐直径尺寸的适应性,其清洗油罐直径范围可保证2 700~3 100 mm。旋转模块采用伺服电机驱动,主要实现作业模块方向的调整,此模块保证机器人在本体不进行转弯操作的前提下对罐内有效清洗,同时减轻了行走模块的控制难度。作业模块通过高压水枪完成槽车内部的清洗作业。

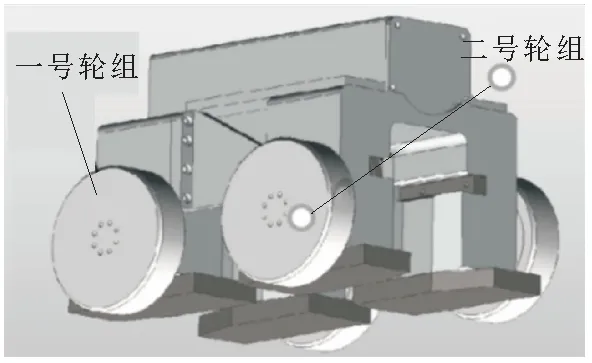

1.2 行走模块

行走模块如图2所示。此模块主要包括一号轮组、二号轮组、导向模块和传动模块,可以实现一号轮组与二号轮组之间轴向距离的自动调整。其调整过程如下:传动模块的电机驱动滚珠螺母副带动二号轮组相对于一号轮组产生伸缩运动,在运动过程中导向模块主要保证二号轮组运动方向的精确性和稳定性。此模块可通过的最小人孔尺寸为500 mm。机器人在工作过程中调整2个轮组之间的距离可有效保证清洗机器人工作过程的稳定性。

海陵药业精准聚焦企业实际情况,针对员工年轻化、专业化特点,立足企业市场化、科技化特征,紧紧围绕企业经营发展中的产品研发、技术攻关、人才引进、购销渠道等问题,精准对接员工在工作生活中的心理和要求,有效利用党小组活动、党支部会议等组织形式解决企业生产发展和员工工作生活中的困难,实现企业员工个人、企业、社会的共同进步。民企要以塑造精品的意识做党建,着力打造自己的党建品牌,精心培育和发展自身的党建工作模式,才能形成企业长久、深厚的影响力。□

图2 行走模块

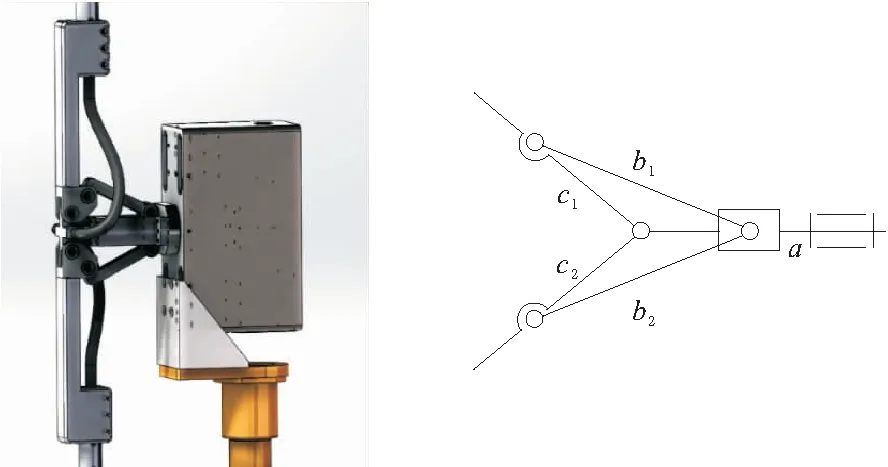

1.3 作业模块

作业模块如图3所示。此模块机构具有旋转和改变作业角度的功能。作业过程中推杆电机通过同步带轮传递至推杆,控制推杆前进后退,从而改变清洗喷枪的夹角,使其能够清理槽罐两端的球面。旋转电机控制清洗喷枪绕轴旋转,清洗槽罐内壁。采用对称喷枪设计,使得质量关于旋转轴对称分布,降低旋转电机的输出力矩,提高其相应速度;喷枪口可安装清洗延长杆或除尘装置,适应不同作业需求。

图3 作业模块

1.4 机器人功能方案

根据安全性槽车清洗机器人的技术要求和性能指标,清洗机器人在槽罐内部执行清洗作业时的效果分别如图4和图5所示,工作过程中机器人在槽罐底部沿罐体母线方向行进。

图4 机器人工作效果示意

图5 机器人工作局部示意

工作过程中机器人一边沿着槽罐母线方向行进,一边旋转作业模块,清洗油罐内壁。到达槽罐两端球冠时机器人停止运动,同时调整喷枪之间的夹角,保证两端球面能够完全清洗,简化模型如图6所示。

图6 机器人工作简化示意

在清洗槽罐圆周内壁时,可以得到2个喷枪清洗轨迹为

(1)

v为机器人运动速度;t为时间;lt为作业模块长度;β为喷枪与垂直方向的夹角;H为工作模块高度;ω为作业模块旋转角速度。

在清洗两端球冠时,可以得到2个喷枪清洗轨迹为

(2)

ωt为作业模块张合角速度。

2 非接触式磁吸附模块方案

吸附力大小是保证机器人壁面安全性和负载能力的直接因素,通过吸附力平衡清洗过程中由于高压水枪反向冲击力造成的倾覆力矩,提高作业稳定性。本文设计了一种新型非接触式磁吸附机构,同时配备磁力调整机构,能够根据壁面情况对吸附做出相应调整,保证清洗机器人在完成作业后能够方便地从壁面脱落下来,其结构如图7所示。

图7 新型非接触磁吸附模块示意

磁力调节模块如图8所示,此模块由上到下分别有升降调节机构、十字架附件安装部件、万向轮部件和尼龙支撑部件4个部分组成。

图8 磁力调整模块结构示意

升降调节机构采用驱控一体电机驱动梯形螺母副以实现模块的上下移动。十字形附件安装部件主要为非金属支撑部件和万向轮提供安装与支撑。万向轮部件有2个功能:在机器人本体进入罐体和离开罐体时磁铁与金属壁面之间的距离加大以减小吸附力,从而保证机器人进入与脱离的可靠性和安全性;在机器人正常工作行走时,其可为机器人本体提供侧向支撑防止倾覆。非金属支撑部件主要实现机器人本体进入罐体和离开罐体时使磁铁和金属壁面之间的距离加大以减小吸附力,从而保证机器人进入和脱离的可靠性与安全性。

3 槽车清洗机器人稳定性分析

3.1 倾覆力矩模型

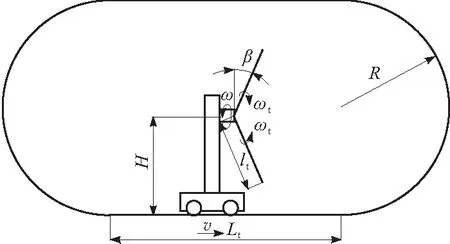

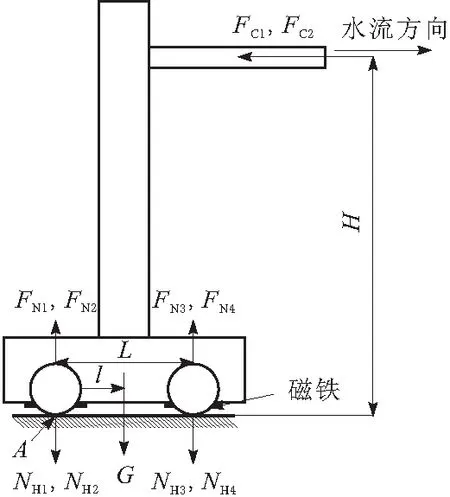

在机器人清洗过程中,尤其是清洗两端球冠时,需要调整2个高压水枪之间的夹角,角度在调整过程中始终保持对称,此时会产生一个跟机器人行进方向平行的反向冲击力,会对机器人形成很大的倾覆力矩。因此,本文采用磁隙式永磁吸附技术,在机器人底盘安装永磁吸附模块。

根据对清洗机器人作业流程分析可知,当2个高压水枪之间的夹角为0时,此时与机器人行进方向平行的反向冲击力最大,即最容易造成机器人的倾覆。因此需要磁吸附装置提供充足的吸附力,来抵消反向冲击带来的倾覆力矩。为了简化计算同时保证模型尽可能接近实际问题,作以下假设:

a.4个非接触磁吸附装置提供的吸附力相同,并且每个吸附装置提供均匀力。

b.2个高压水枪反向冲击力相同,合力作用线与机器人行进方向平行。

简化模型如图9所示。

图9 简化模型

由于机器人实际工作时不需要进行转向,而是直接反向移动并将作业模块旋转180°工作来达到反向清洗的效果,因此仅需分析一侧清洗时的受力情况。当高压水枪喷水方向如图9所示时,机器人受到反向冲击力,容易以图9中A点为支点倾覆,据此建立力矩方程,即

H(FC1+FC2)-Gl-(NH3+NH4)L=0

(3)

H为高压水枪距离地面高度;FC1和FC2分别为2个高压水枪的反向冲击力;G为机器人重力;l为重心离较近轮组的水平距离;NH3和NH4分别为前轮侧2个磁吸附装置的吸附力;L为前后轮之间的水平距离。

根据之前的假设,同时结合式(3),可以得到

(4)

FC为单个高压水枪清洗时反向冲击力;NH为单个磁吸附装置提供的吸附力。

因此,只要保证在机器人正常工作时,单个磁吸附装置所能达到的吸附力超过NH,机器人就能够安全可靠地进行清洗作业。

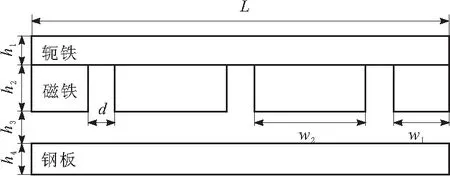

3.2 仿真

本方案中采用的磁吸附模块如图10所示,其中h1、h2、h4分别为轭铁、磁铁与钢板的厚度;h3为气隙高度;w1、w2分别为磁铁宽度;d为磁铁间隙;L为磁铁总宽。采用ANSYS Electronics Desktop平台下的Maxwell对单个磁吸附模块进行仿真计算。

图10 磁吸附模块简化模型

本方案中采用的参数如表1所示。

表1 吸附模块参数 mm

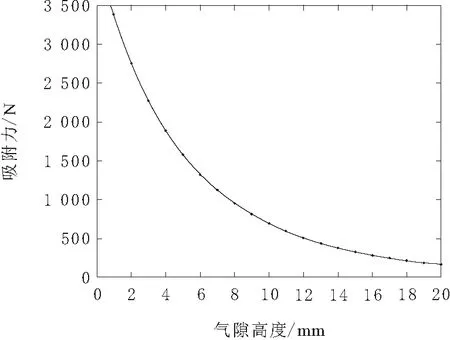

在改变磁铁厚度与轭铁厚度时,吸附力变化结果如图11所示。

图11 磁体厚度与轭铁厚度对吸附力的影响

由图11可知:当轭铁厚度相同时,磁吸附力随着磁铁厚度增加而增加;当磁铁厚度相同时,增大轭铁厚度则磁吸附力迅速增加,后来逐渐变慢,并趋于稳定。这是由于当轭铁厚度达到一定时,磁路中的漏磁已经很小,再增加轭铁厚度不会对吸附力产生多大影响。

同时分析了不同气隙高度时吸附力的大小,结果如图12所示。由图12可知,随着气隙高度的增加,单个磁吸附模块提供的吸附力逐渐减小。因此在机器人工作过程中可根据工况调整气隙高度从而调整吸附力的大小,保证具有充足的吸附力来抵消高压水枪反向冲击力带来的倾覆力矩,同时在完成作业后增加气隙高度,使机器人能够方便地从壁面脱离。

图12 气隙高度与磁吸附力关系

3.3 稳定性分析

本方案中采用第三方高压水枪喷头,管径为1.12 mm,流量为11 L/min,最高压力为20 MPa,根据式(5)可得水流速度为186 m/s,同时根据动量定理,即式(6)计算高压水枪清洗时反向冲击力[10]。

Q=πr2v

(5)

FCt=mv=ρQtv

(6)

Q为流量;r为喷头半径;v为喷水速度;t为时间;m为水的质量;ρ为水的密度。

因此可以得到

FC=ρQv

(7)

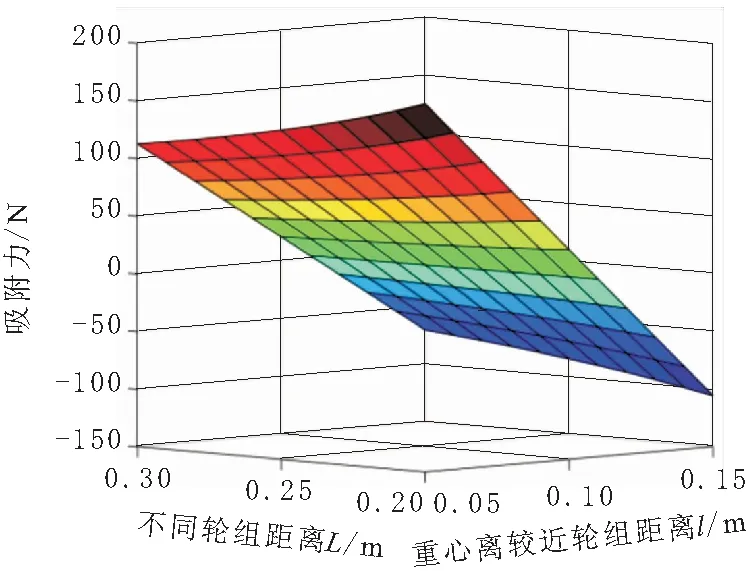

将以上数据代入式(7)计算,可以得到反向冲击力为34 N。本方案中前后轮组之间距离可调,范围为200~300 mm,机器人重力G=1 100 N,H=1 800 mm,针对不同轮组之间距离以及重心离较近轮组距离分别做计算,得到所需要的吸附力,结果如图13所示。

由图13可知,所需吸附力随着重心离较近轮组距离的增加而减小,随不同轮组之间的距离的增加而减小,极限状态下L=0.20 m,l=0.05 m,得到单个磁吸附装置需要提供的吸附力NH=169 N,因此,有

图13 吸附力计算

Nr=k·NH

(8)

k为安全系数,一般取3;Nr为单个磁吸附装置实际至少需要提供的吸附力。

若要保证机器人能够在任意工况下稳定运行,单个磁吸附装置至少需要提供508 N的吸附力。根据之前的仿真计算,采用2块40 mm×40 mm×15 mm与2块80 mm×40 mm×15 mm的永磁铁,当磁铁间隙为10 mm、轭铁厚度为9 mm、气隙高度为10 mm时,单个磁吸附装置能够提供693 N的吸附力,保证机器人能够在20 MPa水压、3倍安全系数下稳定地进行清洗作业,同时可以灵活地调整气隙高度来调整吸附力,适用于多种工况。

4 结束语

提出了一种用于槽车清洗作业的磁隙式槽车清洗机器人结构设计方案。针对机器人在清洗过程中由于高压水枪反向冲击力带来的倾覆力矩,采用磁吸附方案,并优化磁吸附机构参数设计实现运动稳定。通过建立倾覆力矩模型、仿真计算分析,得到当采用2块40 mm×40 mm×15 mm与2块80 mm×40 mm×15 mm的永磁铁,磁铁间隙为10 mm,轭铁厚度为9 mm,气隙高度为10 mm时,单个磁吸附装置能够提供693 N的吸附力,能够实现机器人在20 MPa水压、3倍安全系数下稳定地进行清洗作业,保证了磁吸附方案的安全性与可靠性。