复杂地质条件下紧邻城轨隧道超深地下连续墙施工技术研究*

2021-03-03刘晓敏王岁军宋子文

刘晓敏,王岁军,冯 伟,宋子文

(中国建筑第六工程局有限公司,天津 300451)

1 工程概况

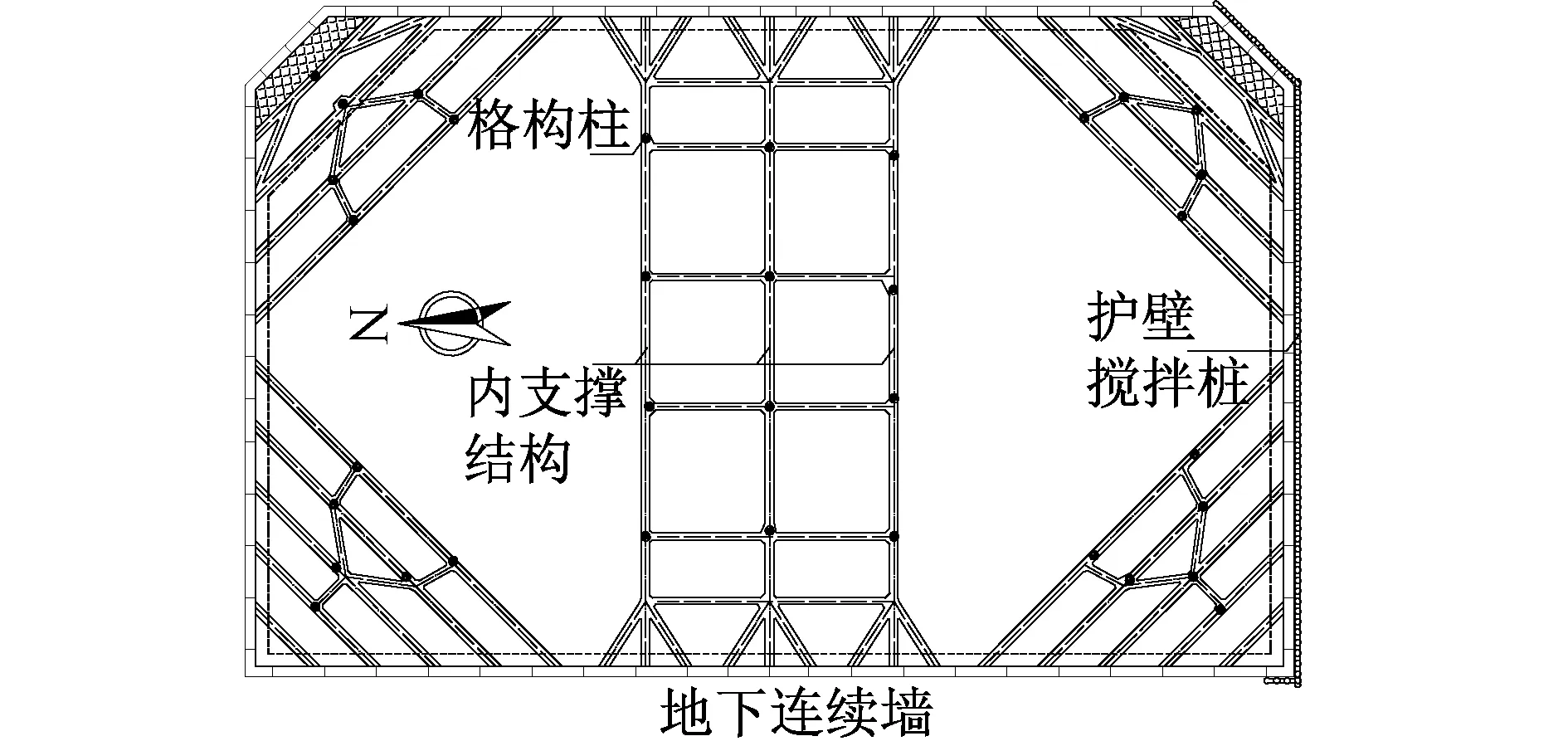

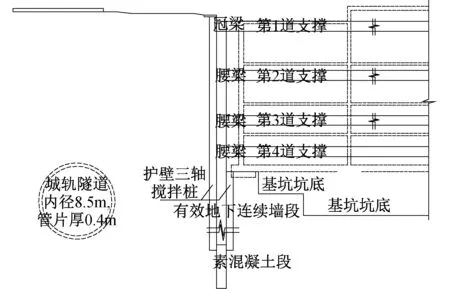

项目位于珠海横琴新区金融岛,基坑占地面积约为8 335m2,基坑周长约378m,最大开挖深度26.7m,采用地下连续墙+4道钢筋混凝土支撑梁的支护形式,地下连续墙厚1.2m,采用工字钢接头方式,主体结构及附属结构均采用明挖顺作法施工,支护布置形式如图1所示。基坑周边环境复杂,除周边管线众多和紧邻市政道路外,南侧广珠城轨盾构区间隧道距离项目地下连续墙约10m左右,隧道内径8.5m,壁厚400mm,位置关系如图2所示。为保证基坑开挖及降水施工时城轨隧道运行安全,止水帷幕需穿过透水砂层进入不透水风化岩≥1.5m,地下连续墙采用钢筋混凝土墙有效段+素混凝土墙段两部分,地下连续墙成槽总深度达62m。

图1 基坑支护形式

图2 支护剖面及与区间隧道位置关系

基坑影响范围地层主要为:人工填土层、海陆交互相沉积层和花岗岩残积层。其中,淤泥质土和淤泥厚度达35m,呈流~软塑饱和状,具有承载力极低、含水量高、孔隙比大、透水性差、强度低、压缩性高、高灵敏度等特殊性能。地下水位高,埋深1.5m左右,同时地下连续墙深度范围内存在砂层,位于淤泥质土和黏土层之间,有相对隔水层,赋存承压水,具承压性。

2 地下连续墙位置处抛石层处理

2.1 处理方案选择

围护结构施工时,发现紧邻城轨的南侧场地地面以下2m内土壤夹杂着小石块,下面是紧密结合的大石块层,对抛石层范围和深度采取了补充勘察工作,根据勘察结果,石层基本位于2~5m深度,个别石块掉至6m深度以下。针对石层厚度大、深度较深,先后尝试了采用旋挖钻配合长套筒钻头和分层探坑翻挖等方法,由于部分石块直径较大且淤泥质土很软,旋挖桩掏挖方法效率很低,同时翻挖位置距离既有城轨隧道距离很近,若采用大面积翻挖,会扰动隧道,需要对翻挖方案进行专项设计,同时保证翻挖对隧道的影响控制在允许范围内。

2.2 翻挖方案设计

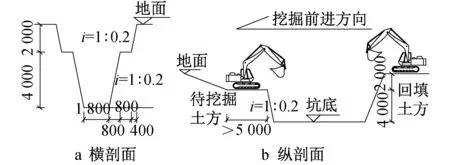

石层翻挖采取分2层、小放坡开挖沟槽,上层开挖2~3m,下层开挖3~4m,边挖边回填的方式。场地整平后,根据补勘报告,使用全站仪和钢卷尺放出影响地下连续墙施工的范围,拉通线,撒白灰线。采用1辆挖掘机在前面后退着进行小放坡土方开挖,开挖到石块层下面的淤泥层后,停止开挖,后一辆挖掘机立刻将场地里不掺杂石块的净土回填到坑中,并用挖斗压实,确保土坑不会大面积塌方。开挖方式如图3所示。

图3 抛石层翻挖布置

2.3 翻挖对盾构隧道的影响分析

国内外研究表明软土开挖卸载对临近隧道影响不能忽略,主要控制点包括隧道结构允许的变形值和内力变化值等。本文采用大型岩土有限元软件Madis GTS,采用能够相对准确模拟开挖卸载的小应变硬化土体本构模型,对翻挖方案进行校核验证。

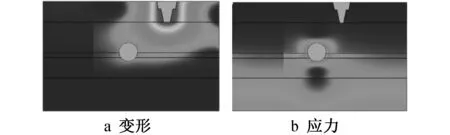

计算结果如图4所示,按翻挖方案,引起管片周边土体最大变形为10.51mm,小于基坑设计时由于基坑开挖引起的允许变形值;盾构管片及周边土体应力处于基本对称状态,说明翻挖引起管片及周边土体的应力变化很小。同时翻挖结束,挖坑全部回填后,隧道变形及应力基本恢复,说明翻挖对盾构隧道影响较小,满足隧道保护要求。根据现场实测结果,整个翻挖过程隧道变形指标均处于允许范围之内。

图4 翻挖引起的隧道及周边土体变形与应力

3 超厚超深地下连续墙成槽技术

主要从成槽设备选型、场地加固、槽壁加固、护壁泥浆配合比等方面对复杂地质条件下的超厚超深地下连续墙成槽技术进行研究,同时对槽壁稳定和横向变形进行验算。

3.1 成槽设备选择

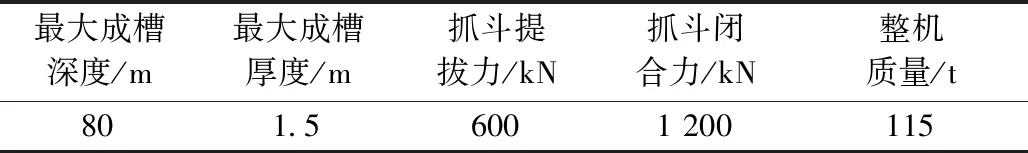

地下连续墙成槽深度62m,成槽宽度1.2m,同时,因止水要求槽底需进入强风化花岗岩≥1.5m,且岩面不平整,部分区域需要入岩深度较大,风化岩标贯值均>50,都对成槽设备提出较高要求。经过设备功能比选,选用宝峨GB60液压抓斗可满足施工要求,设备主要参数如表1所示,经工程实践效果良好。

表1 宝峨GB60设备主要参数

3.2 场地加固和槽壁加固

成槽机主机、履带式起重机(包括吊重)质量较大,且在成槽机工作过程中可能会产生振动,二者均要求地面必须具有较好的地基承载力和平整性。根据场地地基土及机械设备荷载情况,场地经平整后采用30cm厚C30混凝土硬化,配置双层双向间距250mm、直径16mm的钢筋。同时根据成槽顺序及成槽机占位情况和钢筋笼吊装行走线路,确定场地内硬化范围为地下连续墙导墙边缘外扩15m。

临近城轨地下连续墙两侧采用套接一孔的三轴搅拌桩加固槽壁,加固深度与有效连续墙等深,并穿过淤泥质土层≥1.5m,搅拌桩长度达43.2m,属于超深搅拌桩,采用ZLD180动力头结合JB160A桩架,单机总用电量达450kW。采用42.5R普通硅酸盐水泥,水泥掺入比20%,根据现场地质情况确定水灰比为1.0。采用两喷两搅的施工工艺,搅拌下沉速度控制在0.6m/min左右,提升速度宜控制在1m/min内;喷浆压力≤0.8MPa,水泥浆注浆流量为120L/min。

3.3 成槽控制

采用“顺开式” 施工槽段,单侧工字钢的钢筋笼吊装难度大,同时,加固工字钢的措施筋用量很大,选择采用“跳开式”开闭成槽顺序,成槽时采用“三抓”开挖,先挖两端最后挖中间,使抓斗两侧受力均匀。转角处部分槽段因一斗无法完全挖尽时或一斗能挖尽但无法保证抓斗两侧受力均匀时,在抓斗的一侧下放特制钢支架来平衡另一侧阻力,防止抓斗因受力不匀导致槽壁左右倾斜。为保证挖土位置准确,抓斗中心应每次对准放在导墙上的槽位标志物,抓斗出入导墙口时要轻放慢提,防止泥浆形成涡旋,影响导墙下土体的稳定性。

对于地下连续墙垂直度控制采用双向控制的施工方法,一方面利用液压抓斗的垂直度显示仪和自动纠偏装置来控制成槽过程中的槽壁垂直度,另一方面采用全站仪进行垂直度控制。成槽施工前,液压抓斗按槽幅位置及成槽顺序垂直于导墙外侧进行就位。就位时采用全站仪进行纵横双向控制液压抓斗的位置,并进行垂直度的纠正。成槽施工过程中用全站仪进行垂直度跟踪观测,做到随挖随测随纠偏,确保垂直度控制在3‰。

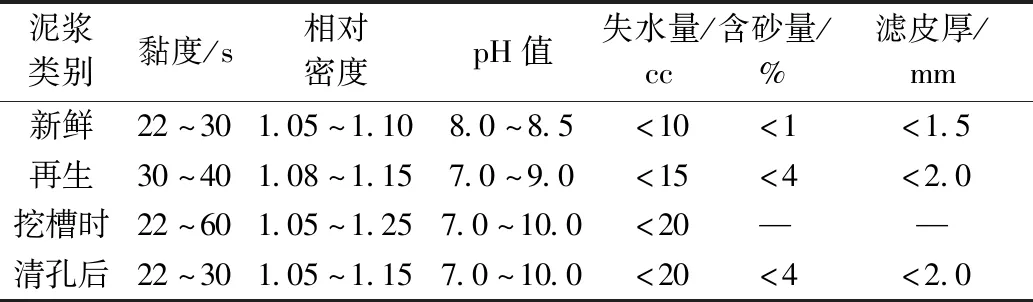

3.4 泥浆护壁技术

泥浆是决定槽壁稳定性的关键,要选用有优质天然钠基的膨润土,加入纯碱、高纯度的CMC、重晶石细粉和自来水等拌合而成,充分静置24h,视情况掺入水量1%~2%的纸浆、干锯末、石棉等纤维物质,各阶段泥浆性能需满足表2中的指标要求。

表2 泥浆性能指标

挖槽时需要验算槽壁稳定性。经验算,槽段壁面在42m深处开槽抗坍塌安全系数K=1.13>1,横向变形为Δ=0.024 6m<0.04m,满足要求。

4 钢筋笼吊装

地下连续墙止水采用全长工字钢接头,止水工字钢配置到槽底,钢筋笼采用分段起吊入槽,下部素混凝土段单独起吊,上部有效连续墙段整体起吊,在槽口搭接完成后再整体下放。为保证钢筋笼起吊时的刚度和强度,对钢筋笼整体及吊点位置进行加强。

4.1 履带式起重机设备选型

出土口位置超载较大,此处地下连续墙配筋相应最大,最重地下连续墙钢筋笼长度最长41m,最大单幅地下连续墙钢筋笼重70t,加上吊钩、钢丝绳索具等总吊重约75t。

1)主起重机选用 根据主起重机臂架仰角、钢筋笼的尺寸和质量、起吊高度及现场钢筋笼加工场地布置,考虑钢筋笼吊起后不碰撞主起重机臂架,确定起重机臂长及吨位。由于场地地质条件差、成槽深度大,主起重机选用时还应考虑有效段地下连续墙段与素混凝土段钢筋笼连接成整体后,若遇特殊情况,能够将整体钢筋笼提出槽口。根据各项指标选定QUY400t履带式起重机作为主起重机,选配78m主臂,幅度12m时额定起重量为114t。按照规范,大型起重机械的安全起重系数为0.8,114t×0.8=91.2t>75.00t,满足起吊要求。当起重机吊装行走时,根据规范规定,当起重机如需带载行走时,载荷不得超过允许起重量的0.7倍,即114×0.7=79.8t>75.0t,满足起吊行走要求。

2)副起重机选用 根据双机抬吊时极限工况,计算副起重机的垂直高度为31.5m、副起重机极限状况时起最大荷载为39.2t,取1.6倍安全系数,副起重机荷载值为62.4t。QUY260履带式起重机作为副起重机,选配44m主臂,幅度为 12m,额定起重量为 85.9t>62.4t,满足施工要求。

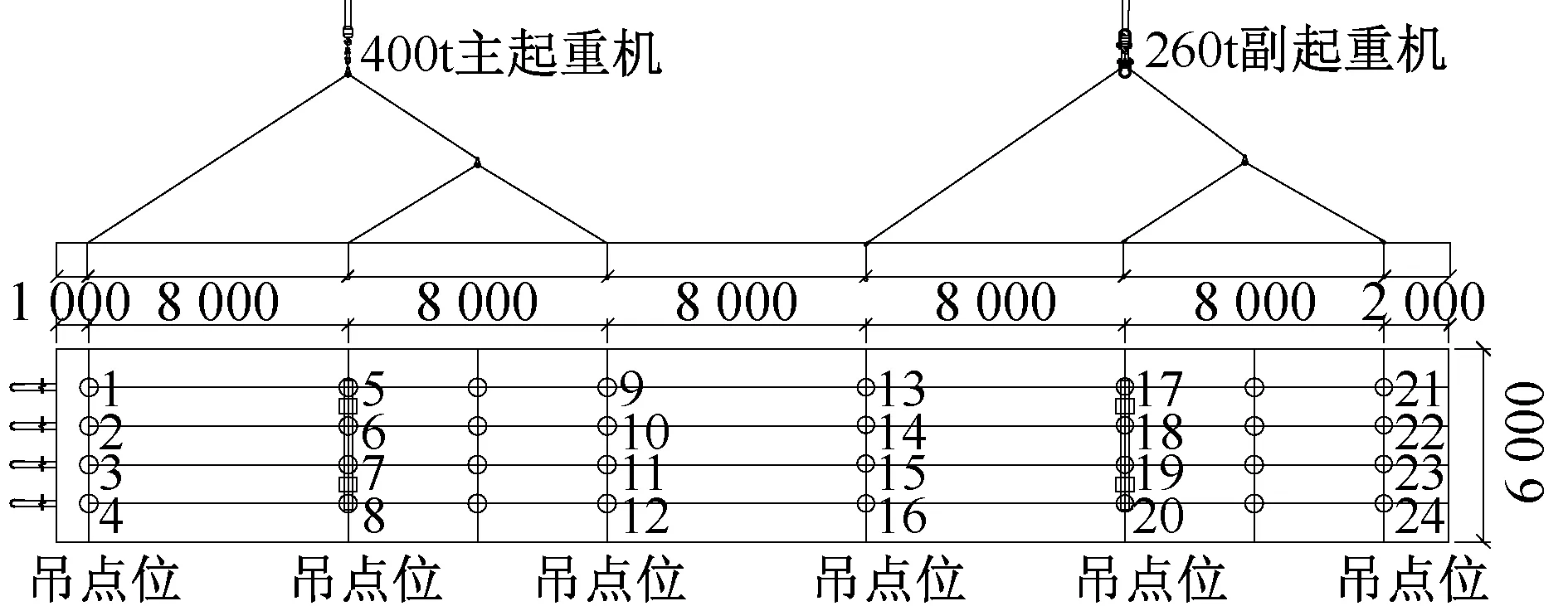

4.2 钢筋笼吊点布设及吊装加固

一字形钢筋笼吊点布置要保证钢筋笼纵横向受力弯矩均衡,正副弯矩值相近,根据实际吊装经验及钢筋笼措施筋和预埋件分布特点进行微调,具体布置如图5所示,共布置24个吊点,横向每排布置4个吊点,与竖向桁架位置一致。纵向吊点布置,笼顶悬壁1m,尾部悬壁2m,主副起重机点间距8m,主起重机两点间距8m,副起重机间距均为8m,经对钢筋笼挠度验算,跨中变形满足要求,并由实际验证效果良好。

图5 钢筋笼吊点位置

L形钢筋笼吊点的纵向布置与一字形的一致。因结构的特殊性,起吊时钢筋笼绕角点旋转一定角度后以V字形式向上起吊。结合起吊过程及力学平衡、弯矩最小原则,在吊点计算时应首先求出钢筋笼重心位置,再求出形心主轴方向,使其在起吊过程中的扭转角度与主惯性轴和原坐标轴之间的夹角相等。主惯性轴横坐标与钢筋笼两侧的交点即为吊点位置。以两边长度为3.2m和2.0m的槽段为例,按照下式计算重心坐标G(x0,y0),并给出各吊点坐标。

(1)

(2)

有效段钢筋笼采用整幅制作,整幅起吊入槽,为保证钢筋笼起吊时的刚度和强度,需对钢筋笼整体及吊点位置进行加强。纵向桁架设置4道,采用φ22钢筋;横向桁架每3m设置1道,采用φ28钢筋。同时设置横向桁架加强筋等措施进行骨架筋加固。

为保证钢筋笼安全起吊,钢筋笼施工时需对吊点进行局部加强。吊筋采用φ32钢筋,对设置在钢筋笼内的吊点均需设置U字形加强筋,加强筋采用φ32钢筋;对于钢筋笼顶2处主起重机吊点及担杠点均采用“U”形φ32钢筋进行加强,吊点上弧与主筋或加强筋禁止施焊,两下脚双面焊加强,焊缝长度≥10d,焊缝高度≥0.5d;并对所有吊点上部的1根水平筋进行加粗,采用φ28钢筋。

4.3 素混凝土段止水工字钢加固

为保证地下连续墙混凝土浇筑前,工字钢外侧防绕流用石子回填完成后,工字钢在内外侧压力差作用下保持有限变形,同时考虑吊装施工要求,需要对素混凝土段止水工字钢加固,两侧素混凝土段钢筋笼纵向桁架设置3道,纵向桁架采用φ22钢筋,横向桁架同有效连续墙段一样每3m设置1道,每m设置1根水平分布筋,横向桁架筋和水平分布筋采用φ28钢筋。

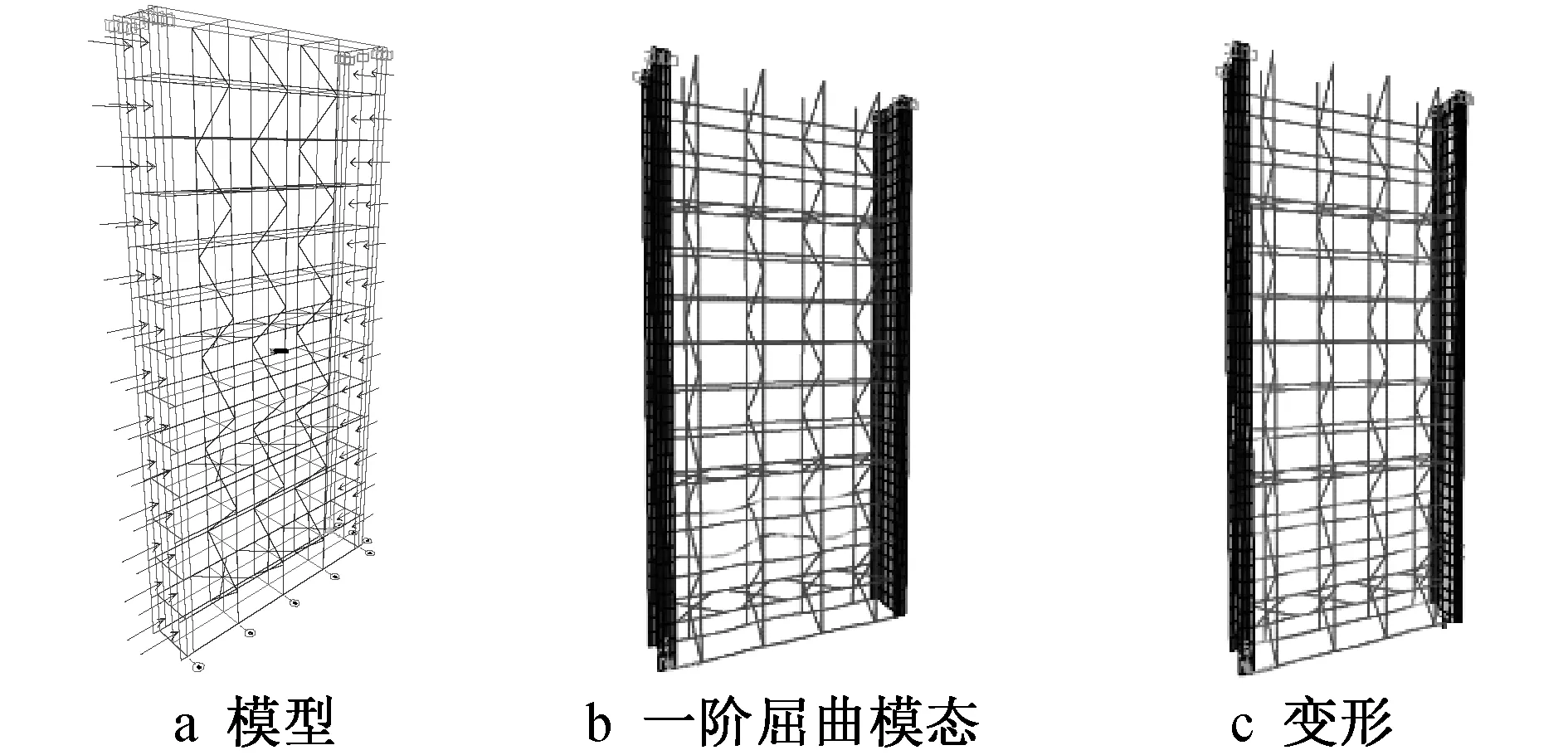

为验证素混凝土段工字钢加固效果,采用SAP2000有限元软件建立整体单元模型,加固钢筋按梁单元,工字钢按壳单元模拟,按外侧回填石子计算工字钢两侧压力差施加荷载,如图6a所示。加固钢筋屈服模态如图6b所示,没有出现整体失稳。图6c为变形,最大位移在工字钢底部腹板处,为44mm,加固效果良好,满足工程要求。

图6 止水工字钢加固验证

5 结语

通过实际施工情况来看,采用一台挖机小范围翻挖,另一台及时回填,能够满足紧邻隧道的保护要求;选择合适的成槽设备、对场地及槽壁进行适当的加固处理、控制好成槽和泥浆护壁工艺,可以很好地完成深厚淤泥质土的超深地下连续墙成槽施工;同时,做好钢筋笼吊装设备的选型,设计好钢筋笼吊点布设,并对吊点和素混凝土段止水工字钢进行加固,圆满完成了超重钢筋笼吊装施工。