建筑平移施工实时纠偏措施研究与应用*

2021-03-03陈蕃鸿王依列董清崇许锦林束学智

陈蕃鸿,王依列,董清崇,许锦林,束学智

(1.中建一局华江建设有限公司,北京 100161; 2.上海天演建筑物移位工程股份有限公司,上海 200336)

0 引言

在城市化进程中,建筑平移作为一种保护原有建筑不受破坏而进行位移的技术,近年来得到广泛应用。由于施工偏差,在平移过程中经常会出现建筑物偏移的问题。而采取平移技术的建筑物多为历史保护建筑或大跨度、巨型结构,平移过程中受力变化较大、平移偏差较大将会使受力变化不合理,对结构安全产生不利影响,甚至导致结构破坏;偏差较小也可能对后续的平移产生影响,使平移施工不能顺利进行。因此在平移过程中对建筑物进行偏移监测与纠正是有必要的。

1 纠偏技术

目前,建筑物平移工程技术日益成熟,平移形式日趋多样化,同时建筑物平移过程中出现跑偏的问题也趋于复杂化。在平移过程中,横向偏移是监测与控制的重点,尤其在平移旋转工程中,由于操作不规范导致的建筑物偏拉现象十分常见。横向偏移过大会引起建筑物偏离顶推路线,增加建筑物下部滑移设备滑出轨道的风险,出现建筑物局部受力过大的问题,从而造成顶推困难和顶推停滞。

1.1 传统纠偏技术

由于缺乏相关规范,平移过程中产生的偏移没有较为统一的纠偏技术。传统的横向偏移控制实行人工纠偏的方式,当人为监测发现建筑物平移出现偏移时,需停止顶推施工,再采用横向千斤顶对建筑物进行纠偏作业,缺乏灵活性、实时性、自动性,是一种被动纠偏方法,风险较大,不利于建筑物连续顶推施工,更不能解决建筑物旋转和沿连续曲线移位这类对移位精度定量控制要求更为严格的复杂移位问题。

1.2 实时纠偏技术

在土木工程逐渐趋向自动化、智能化的今天,施工实现自动化也是十分有必要的,由此介绍一种实时纠偏技术在工程中的应用。厦门后溪长途汽车站主站房在平移过程中,采用步履式顶推平移技术,同时配合计算机控制系统监控建筑物位移情况并进行位移矫正,实现平移过程智能、实时、自动纠偏的目的。实时纠偏技术与传统纠偏技术相比结构简单、成本低廉、工序简化、减少人员设备投入,经济效益高,对降低工程整体造价有显著作用。

2 实时纠偏系统

2.1 PLC(programmable logic controller)控制系统

PLC控制系统是实时纠偏系统的第1部分,也是防止建筑物在平移过程中出现横向偏拉的“第1道防线”。通过PLC控制系统的可编程控制器进行平移轨迹计算以及施工操作编程,可得到具体的平移轨迹以及施工时的操作步骤,实现建筑物平移的自动化过程,同时保证平移过程精准度要求,为无偏差平移创造条件。PLC控制系统在自动化操作过程中,通过位移传感器收集建筑物实时位移数据,并与理想状态下的原始数据进行分析对比,当出现偏差值过大的情况时,即通过纠偏系统进行纠偏。

2.2 纠偏系统

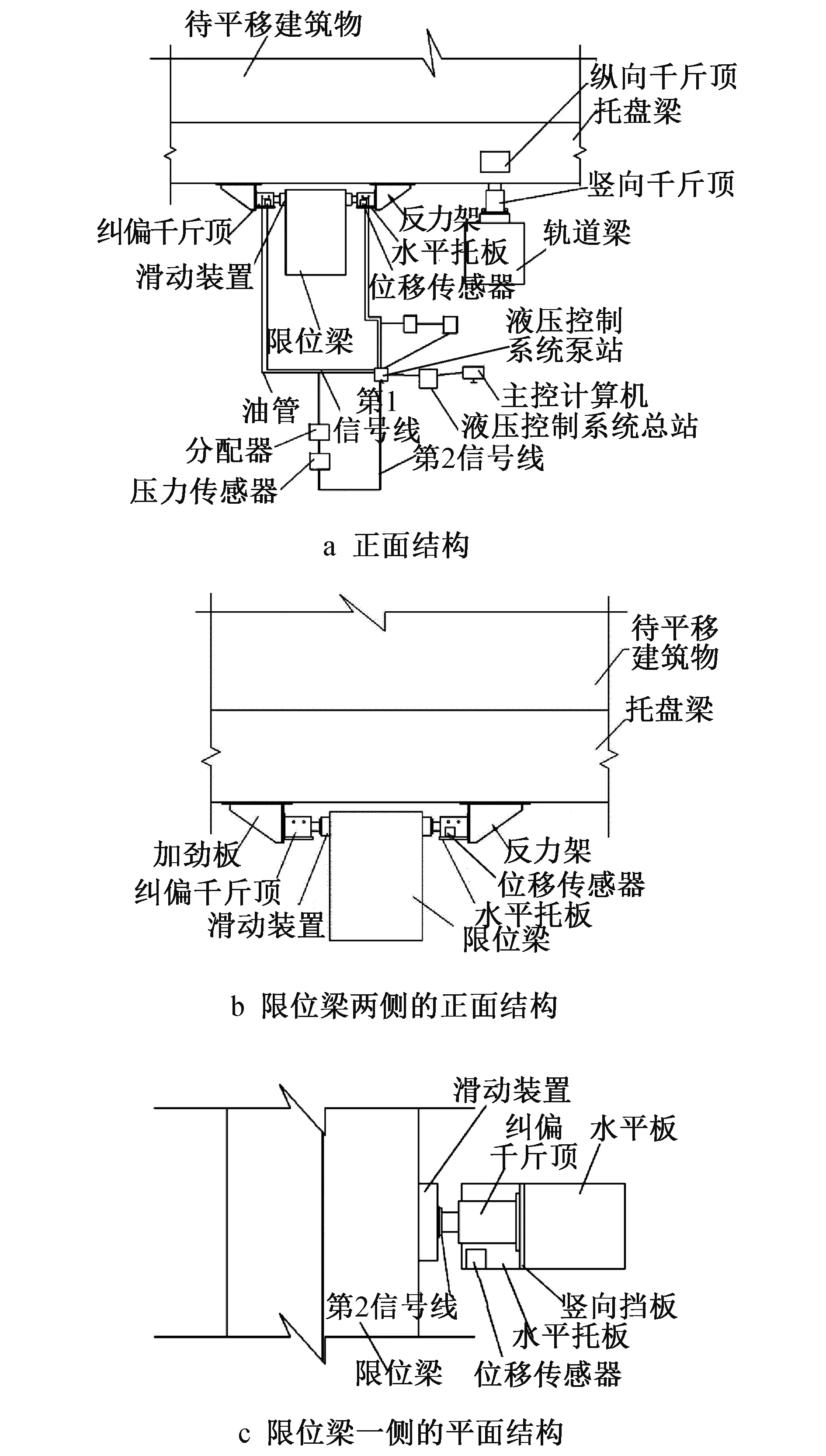

纠偏组件包括限位梁、位移传感器、纠偏千斤顶和液压控制系统、滑动装置、反力组件等部分。

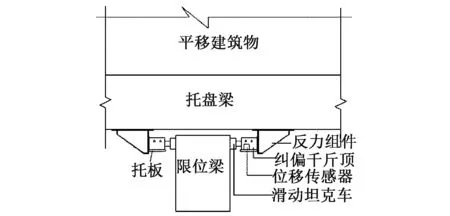

1)限位梁

限位梁布置于托盘梁底部,沿着待平移建筑物迁移的方向设置,作用是在检测到建筑产生偏拉后,为千斤顶进行位移纠正提供纠正力的作用点,保护原有结构不受破坏。

2)位移传感器

通过位移传感器采集位移数据,当位移数据出现与计算数据偏差较大的状况时,开始启用纠偏系统,同时观测横向偏拉纠正是否在可接受范围内,当纠偏后位移偏差消失,即可停止纠正过程。

3)纠偏千斤顶和液压控制系统

纠偏千斤顶与液压控制系统相连,通过液压控制系统控制千斤顶的纠偏工作。液压控制系统包括主控计算机、液压控制系统总站和液压控制系统泵站,主控计算机为液压控制系统总站提供指令,采用位移控制,并通过液压控制系统泵站为纠偏千斤顶提供相适应的油压,促使纠偏千斤顶自动伸长或者收缩。

4)滑动装置

滑动装置作为纠偏千斤顶的基座,可带着千斤顶沿着限位梁的两端滑动,使之移动到偏拉较为严重的部位进行纠偏工作。

5)反力组件

反力组件由反力架和水平托板两部分组成。反力架安装在限位梁的两侧,在反力架的内侧、靠近底部位置处安装水平托板。反力组件的主要作用就是为千斤顶提供反力支撑,使千斤顶可进行顶推偏拉纠正。

2.3 工艺原理

纠偏系统利用PLC控制系统、限位梁、位移传感器、纠偏千斤顶和液压控制系统、滑动装置、反力组件等设备及构件对平移建筑物进行实时、自动的横向纠偏。位移传感器实时采集待平移建筑物的位移数据,传递给PLC控制系统与理论位移值进行对比分析。当发现偏移过大时,液压控制系统对纠偏装置采用位移的方式控制,进行实时纠偏。在纠偏千斤顶的两侧分别设置滑动装置和反力架,当待平移建筑物平移过程出现偏移时,通过液压控制系统控制纠偏千斤顶自动伸长或者收缩,千斤顶作用于限位梁上,促使建筑物及时复位。

3 施工工艺流程

以厦门后溪长途汽车站平移项目为例,介绍建筑平移时的纠偏施工流程。纠偏系统施工流程如下:施工准备→限位梁施工→反力组件安装→平移及纠偏设备安装与线路连接→调试→建筑物平移实时纠偏→精确就位→设备及限位梁拆除。

3.1 施工准备

3.1.1物资和材料准备

千斤顶、坦克车参数满足要求,反力机构钢板规格及尺寸符合要求。

3.1.2限位梁施工

原址限位梁采用原底板凿毛植筋上部再做叠合梁的做法。过渡区域采用桩基上直接设置限位梁的做法。新址采用新址底板上预留钢筋并设置叠合梁的做法。

1)限位梁轴线放样 保证梁各细部结构与设计一致,各轴线、角点与设计位置相同。测量放样方法以全站仪坐标法为主,控制限位梁的轴线。利用全站仪坐标法放样轴网纵横轴线平行控制线,然后根据图纸上轴网控制线至限位梁的中心线,以此来定出限位梁。采用全站仪以虚拟圆心法为主,以中心放样反算法作校核测定限位梁中心偏差。限位梁梁顶标高采用水准仪测量,在限位梁范围内布设高程控制桩,以此作为高程基准。

2)支模板 模板采用硬塑料长模板,模板上皮用水准尺精确找平,固定牢固,模板水平度控制在10mm 内。

3)限位梁混凝土浇筑 浇筑时,严格按照设计要求控制轴线位置以及高程。

3.1.3反力组件安装

1)在限位梁的两侧安装反力架,并且在反力架的内侧、靠近底部位置处安装水平托板。

2)反力组件设置在限位梁的两侧,且与限位梁之间留有适合安装纠偏设备的间距。

3)反力组件包括反力架和水平托板,采用钢结构材料焊接而成;其中反力架采用高强螺栓固定连接在托盘梁的底部,水平托板水平焊接在反力架的内侧。

4)反力架包括水平板和竖向挡板,水平板贴设在托盘梁的底部,且与托盘梁固定连接;竖向挡板连接在水平板的底部一侧,并且与限位梁的侧面平行;水平板和竖向挡板的外侧面之间设有钢结构加劲板。

反力组件与限位梁关系如图1所示。

图1 反力组件与限位装置关系剖面

3.1.4平移、纠偏设备安装与线路连接

1)托盘梁、轨道梁施工完成后在轨道梁上安装建筑物平移顶升及顶推设备,确保建筑物能正常顶升及向既定方向顶推。

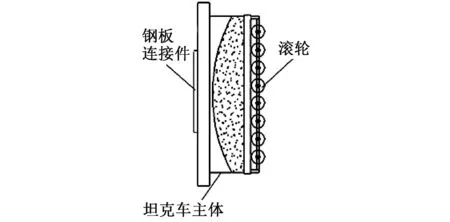

2)滑动装置对应滑动连接在限位梁的两侧、靠近顶部位置处,并且滑动装置沿着平行于限位梁的长轴方向前移。滑动装置为坦克车,包括坦克车主体。其中,坦克车主体的顶部为平面,并且在平面上设有钢板连接件。坦克车主体的底部设置有滚轮,滚轮紧贴在限位梁的侧壁向前滚动,坦克车主体顶部的钢板连接件与纠偏千斤顶的端部固定连接。滑动装置结构如图2所示。

图2 滑动装置结构

3)在水平托板上安装纠偏千斤顶,使纠偏千斤顶的端部与反力架连接,并在托板上安装位移传感器。

4)位移传感器采用第1信号线与液压控制系统泵站连接。纠偏千斤顶连接在竖向挡板与滑动装置之间,采用油管与液压控制系统泵站连接。油管上还依次连接有分配器及压力传感器。压力传感器通过第2信号线与液压控制系统泵站连接,用于接收位移传感器采集的数据,并对纠偏千斤顶进行控制。

5)在安装纠偏千斤顶后调节纠偏千斤顶,使纠偏千斤顶与限位梁之间的间距与滑动装置的高度相适应。

纠偏系统结构如图3所示。

图3 纠偏系统结构

3.2 调试

1)液压系统检查 油缸安装牢固正确;泵站与油缸之间的油管连接必须正确、可靠;油箱液面应达到规定高度;备用液压油,加油必须经过滤油机;液压系统运行是否正常,油路有无堵塞或泄漏;液压油是否需要通过空载运行过滤清洁。

2)控制系统检查 系统安装就位并已调试完毕;各路电源其接线、容量和安全性都应符合规定;控制装置接线、安装必须正确无误;应保证数据通讯线路正确无误;PLC控制系统运行是否正常,液压系统对控制指令反应是否灵敏;各传感器系统保证信号正确传输;系统能否升降自如;位移传感器的工作情况;各种阀的工作状况是否正常。

3)监测系统检查 信号传输无误。

4)初值的设定与读取 系统初始加载由液压工程师会同土建工程师共同确定并报总指挥,最终由系统操作员输入PLC控制系统;读取控制系统力传感器和位移传感器初值或将其归零。

3.3 纠偏

1)平移前在限位梁上设定一条平移路径线,并将该平移路径线与反力架上竖向挡板的距离预先设定为a,位移传感器读取数据a。

2)待平移建筑物的纠偏 开启液压控制系统为纠偏千斤顶提供相适应的油压,待平移建筑物平移时,位移传感器实时读取的平移路径线与反力架上竖向挡板的距离为a′。

3)当a′大于或小于a时,主控计算机根据偏差的位移量通过液压控制系统总站给纠偏千斤顶下指令提供相应的油压,促使纠偏千斤顶自动伸长或者收缩,实时将发生偏移的待平移建筑物顶回既定轨道上。

4)平移纠偏过程中应观察原结构及托盘梁的的裂缝变形情况,监测主体结构有无损坏,下滑梁的裂缝变形情况,走行总方向有无障碍物。

3.4 就位

1)待平移建筑物就位 待平移建筑物顶推至既定位置,关闭液压控制系统。

2)拆除位移传感器应注意拆除后马上清理光栅尺身上的污垢进行装箱。装箱时要做好防摔、防振、防雨处理,防止对光栅尺造成损坏。

3)油管拆除后尽量保留油管内部的液压油,并马上将油管用堵头封住。

4)分配器和接头拆除后必须堵好接头放入专用的箱体内,不得直接放置在地面或随意乱放。

5)全部拆除后油管马上整理,盘好后装箱。

6)限位梁采用绳锯切割分块拆除清运出场。

4 数据分析

当旋转平移过程中发现建筑最大径向累计偏差>50mm时,通过调整步履行走器的顶力施加角度达到纠偏效果,确保就位连接前纠偏到±5mm以内。

平移过程中采集的位移误差数据较多,选取数据为编号101~150的位移传感器在14:00—16:00隔10min采集的数据进行分析。

由数据可知,在14:00至14:30期间,偏移误差较小,处于允许范围之内;在14:40时,偏移出现较大误差,误差数据超过允许值50mm,最大误差甚至达到62.48mm,因此需对平移结构进行纠偏。在14:40—15:00,纠偏系统开始工作,累计偏移误差随时间逐渐较小,说明此时纠偏系统运行正常;至15:00,所有误差已减小至5mm以内,此时纠偏系统停止工作;至16:00,无异常状况出现。

实践表明,纠偏系统正常工作且纠偏迅速,适合自动化、智能化施工。

5 结语

采用实时纠偏操作系统相较于传统纠偏技术,具有以下优点。

1)缩短工期 在平移施工阶段可以节省大约1/3工期。以后溪长途汽车站主站房平移工程为例,采用该工法后40d平移完成,精确就位,中间未出现因横向偏移的原因进行纠偏而耽误时间。

2)节省造价 按以往的被动纠偏方式,平移过程中每条轴线上都需要安排人员观察是否出现偏移,而采用该工法后,极大提高劳动效率、减少人员投入,节约成本约20万元。

3)自动化施工 自动纠偏技术实现待平移建筑物平移顶推过程的智能、实时和自动纠偏,保证待平移建筑物精确就位,提高顶推施工效率,降低顶推施工过程中横向纠偏的难度和风险,降低了对限位梁侧面平整度的要求,简化工序,减少人员设备投入,极具推广价值。

本工法在实践时仍存在部分缺点:在施工过程中无人监管,若程序出现问题无法及时纠正,导致严重后果。因此,对于技术设备的要求十分严格,不允许出现编程失误。未来的施工将继续朝信息化方向发展,如在纠偏系统中应用BIM等技术,以实现数据的可视化处理。