步履式顶推平移技术在厦门后溪长途汽车站主站房平移中的应用*

2021-03-03陈蕃鸿董清崇王依列许锦林邱会安

陈蕃鸿,董清崇,王依列,许锦林,邱会安

(1.中建一局华江建设有限公司,北京 100161; 2.上海天演建筑物移位工程股份有限公司,上海 200336)

0 引言

随着我国社会经济和城市建设的高速发展,城市空间治理与结构优化已成为现代城市发展的必然趋势。许多具有保留价值的既有建筑物可以通过整体平移搬迁到规划新址。对有价值建筑采用整体平移技术替代拆后重建已经成为城市规划的发展趋势,具有节省资金、对生活影响小、节省工期、保护环境等优势。

目前,建筑物平移或旋转的牵引技术包括牵引机构和牵引动力两部分,施工程序较为复杂,且稳定性不高,移动速度较为缓慢。因此对牵引技术进行改进是十分有必要的,本文以厦门后溪长途汽车站主站房平移项目为例,介绍一种新型建筑平移牵引技术——步履式顶推平移技术。

1 工程概况

厦门后溪长途汽车站主站房平移是目前全球最大带整体地下室结构的单体建筑旋转平移工程,被平移建筑总建筑面积2.28万m2,长162m,宽33.6m,重3.018万t,整体旋转90°、平移最长距离达288.3m。从地下2层进行切割分离并带地下室进行,采用步履式连续顶推方式沿着建筑物外的虚拟圆心将建筑物一次性旋转平移到新址,如图1所示。

图1 平移前后示意

常规建筑物的平移或旋转采用千斤顶顶推或者牵拉的方式,无论是顶推还是牵拉,均需要在建筑物上做牵引点,并且需要对千斤顶设置反力支撑点,如果涉及旋转施工的场合,则反力支撑点在设计和施工中均存在较大难点,平移或旋转过程中可能出现崩顶现象,安全系数和施工效率均较低。根据不同的场合需求,建筑物底部采用固定滑靴或千斤顶悬浮支撑或滚轴滑动的方式,这几种方式均对轨道的平整度和直线度具有非常高的要求,一旦轨道出现不平整的现象,在滑移副接缝处存在滑靴卡滞现象明显,平移过程中轨道的不均匀沉降也给整体施工的滑行带来安全隐患,如果在平移或旋转过程中出现横向偏移或扭转的情况,系统纠偏也存在较大的施工难度和风险,因此需要对传统平移旋转施工工艺进行改进。

2 步履行走器

为解决施工工艺繁琐问题,提高效率,采用步履式顶推平移技术。平移设备包括:步履行走器、液压控制系统、位移传感器、压力传感器等。

2.1 工艺特点

步履行走器可自动行走,步履走行器上的悬浮千斤顶可自动伸长和收缩,降低对轨道面平整度的要求,提高了平移施工的安全性及现场工人的劳动效率。采用全自动智能化操作系统控制,可视化程度高,每个工况和每个受力点的位移和应力自动显示,达到了完全的步调一致,协调统一,保证了平移建筑物的安全。

2.2 设备简介

2.2.1步履行走器装置

单个步履行走器装置包括底座、滑移座、滑移副、悬挂轮、顶推油缸、顶升油缸、抱箍、顶部连接板、反钩板、导向板和竖向导板。底座上表面通过螺钉固定有1个滑移副;滑移座滑动连接在滑移副上,滑移副一般为四氟乙烯板;顶推油缸为2个,均通过两端铰接的方式,一端连接在底座上,另外一端连接滑移座上;顶升油缸的底端通过螺钉固定连接在滑移座上;顶升油缸的顶端通过螺钉固定连接有1个顶部连接板;竖向导板通过螺钉固定连接在顶部连接板上;顶升油缸的外表面上包覆连接有1个用于实现水平方向纠偏的抱箍,抱箍同时与竖向导板连接在一起;底座上设有4个用于行走器脱空行走时悬挂行走的悬挂轮;反钩板为2个,一端分别固定在底座两侧上,另外一端位于对应的滑移座上方。导向板为2个,位于滑移座两侧,通过螺钉固定连接在底座上。具体结构部件如图2所示。

图2 步履行走器

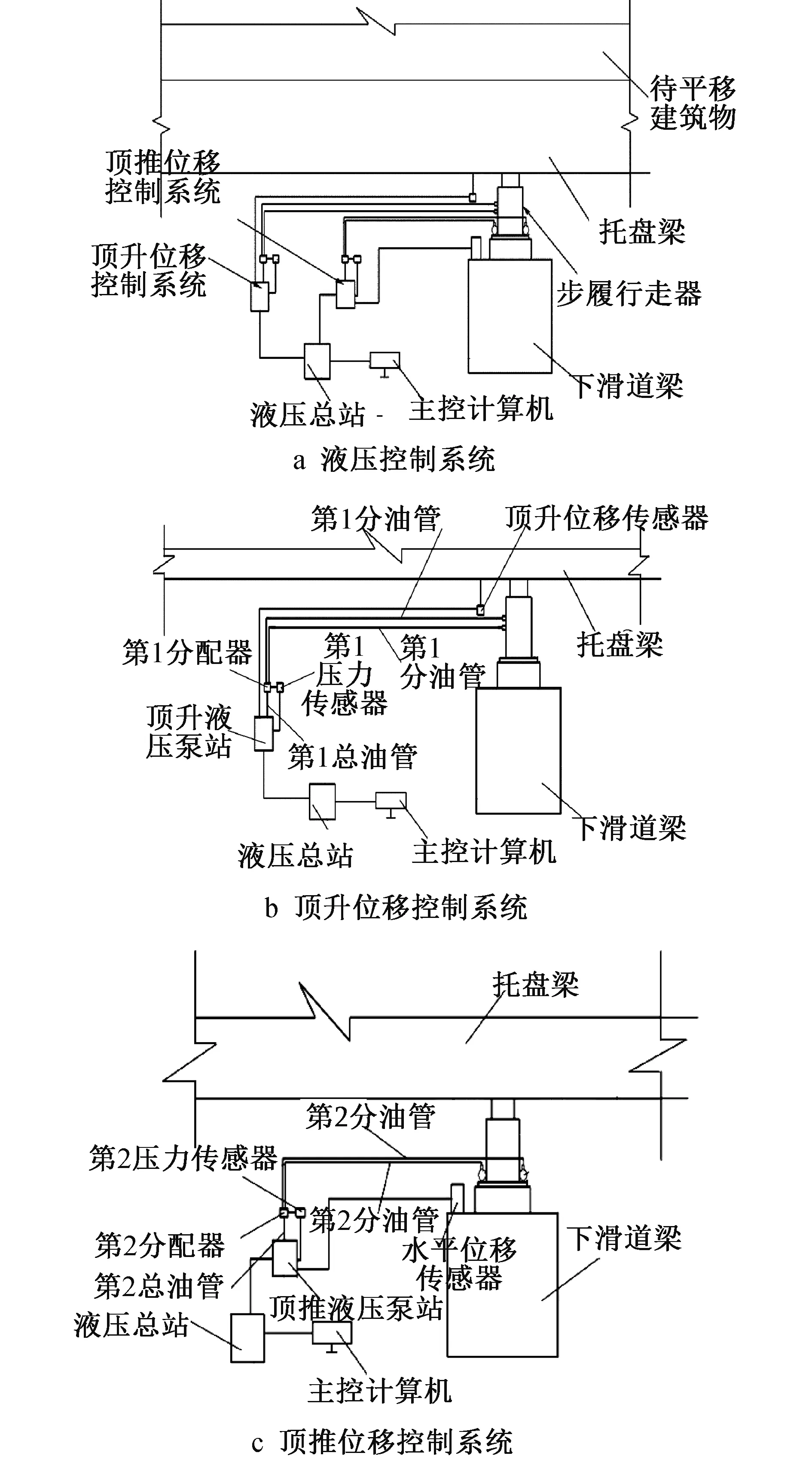

2.2.2液压控制系统

液压控制系统包括主控计算机、液压总站、顶升位移控制系统和顶推位移控制系统,如图3所示。主控计算机与液压总站相连接;液压总站分别与顶升位移控制系统和顶推位移控制系统连接;顶升位移控制系统分别与托盘梁和顶升油缸连接,并且利用竖向位移控制多个步履行走器上的顶升油缸进行同步顶升;顶推位移控制系统分别与下滑道梁和顶推油缸连接,并且利用横向位移控制多个步履行走器上的顶推油缸进行同步顶推。

图3 控制系统

顶升位移控制系统包括顶升液压泵站、第1总油管、第1分配器、第1分油管、第1压力传感器和顶升位移传感器。

顶推位移控制系统包括顶推液压泵站、第2总油管、第2分配器、第2分油管、第2压力传感器和水平位移传感器。

2.2.3PLC(programmable logic controller)同步控制系统

PLC同步控制系统是一种具有微处理器的用于自动化控制的数字运算控制器,可以将控制指令随时载入内存进行储存与执行。可编程控制器由CPU、指令及数据内存、输入/输出接口、电源、数字模拟转换等功能单元组成。

平移过程中采集的数据,传递至PLC同步控制系统进行实时数据处理计算,通过PLC同步控制系统及步履行走器实现平移全过程自动化控制,计算机自动纠偏,无需人为控制和纠偏。

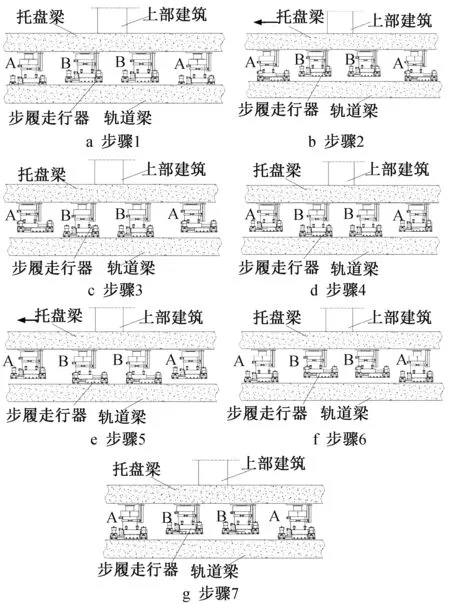

2.3 平移原理

工作时,顶升油缸竖向顶起构件,顶推油缸水平顶推,使滑移座带着顶升油缸一起产生水平方向的移动,从而带动构件一起移动,实现平移的目的。其中单组有4个步履行走器,2个为一小组,每小组同步顶升及顶推,多组行走器装置共同作用,循环交替顶升及顶推可以实现建筑物的整体平移或旋转。

主控计算机通过液压总站及多台顶推位移控制系统,给多组步履行走器的顶推油缸发送指令,提供相应的油压和指定位移参数,多组步履行走器上的顶推油缸同步向前顶推指定位移,并带动托盘梁及待平移建筑物沿既定轨道向前平移。具体步骤如下。

1)步骤1(见图4a) ①A组悬浮顶升;②B组竖向缩缸。

2)步骤2(见图4b) A组顶推。

3)步骤3(见图4c) ①B组悬浮顶升;②A组竖向缩缸。

4)步骤4(见图4d) A组水平缩回。

5)步骤5(见图4e) B组顶推。

6)步骤6(见图4f) ①A组悬浮支撑;②B组竖向缩缸

7)步骤7(见图4g) B组横向缩回150mm。

图4 平移步骤

8)步骤8 重复步骤2~7,使每个步履行走装置中A组步履行走器与B组步履行走器交替循环向前行走。

3 施工过程

3.1 施工准备

1)技术准备 形成技术方案,并进行交底,方案中应着重对支撑点布设及平移速度进行验算,确保平移安全,同时计算并调试待平移建筑物在每条下滑道梁上每步行走位移。

2)物资和材料准备 包括PLC同步控制系统、泵站、悬浮千斤顶、顶推千斤顶、位移传感器、压力传感器、油管、工业网线等设备已进场,设备参数符合要求。

3)过渡段施工 桩基施工、土方开挖、下滑梁施工,需满足图纸及规范要求。

4)新址施工 桩基施工、土方开挖、筏板基础施工、下滑梁施工,需满足图纸及规范要求。

5)旧址施工 上部结构与基础断开并对薄弱环节进行加固,架设轨道梁及托盘梁,按图纸及规范要求施工,且强度满足要求。

6)平移设备、监控设备安装及线路连接。

3.2 调试阶段

1)调试 对液压系统、控制系统、监测系统进行检查,确保安装正确、线路连接可靠、信号传输无误、设备运行正常。

2)试平移 为了观察和考核整个平移施工系统的工作状态和可靠性,在正式顶升之前,应进行试顶升和试平移。试顶升高度10mm,试平移完成一个单位的平移距离。检验基础沉降、测点应变、整体姿态、结构变形等情况,为正式移位提供依据。

3.3 正式平移阶段

1)将步履行走装置中的1组4个步履行走器前后2个步履行走器设定为A组,中间2个步履行走器设定为B组。

2)在主控计算机中对每条下滑道梁上每个步履行走器的顶推位移和顶升位移进行设定;使同一下滑道梁上步履行走器的顶推位移相等,不同下滑道梁上步履行走器的顶推位移之比与对应的2条下滑道梁的半径之比相等(若为直线平移则所有步履行走器每一步行走位移均相等)。

3)操作液压控制系统中主控计算机,使A,B组步履行走器交替循环行走,从而带动上部建筑向前平移,具体位移步骤如图4所示。

4)通过PLC系统实时监控,自动化纠偏。

3.4 平移就位阶段

1)基础连接 结构与新基础进行浅留筋法结构柱连接。

2)拆除设备 待新旧墙柱已连接完成,且混凝土强度满足上部建筑承载力要求后,拆除设备及线路。

3)场地恢复 轨道拆除,土方回填。

4 监测分析

为对平移效果进行验证,对建筑结构薄弱部位以及受力较大部位进行应变监测,以了解在平移顶推时,结构内部应变是否在要求范围内,是否对建筑物造成破坏,验证步履式顶推平移技术的安全可靠性。

采用应变片监测,对计算的结构受力较大部位安装应变片,实时监测平移过程中产生的应变大小。

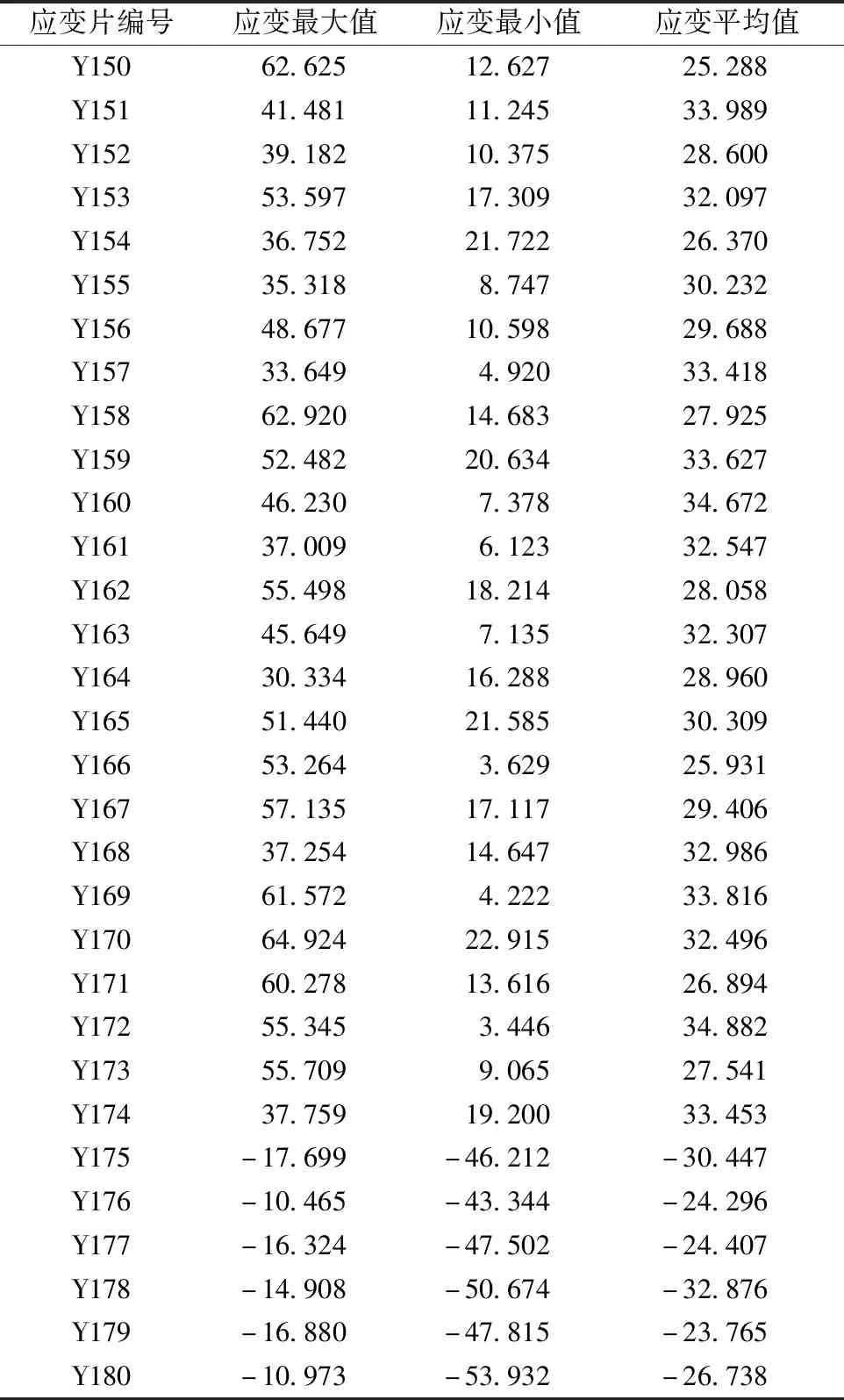

在结构计算过程中,发现下部托盘梁部位受力较大,需进行应变检测。根据以往工程经验以及对车站的模型分析,结合相关规范,可明确应变最大值不得超过150 με。根据实时监测得到的数据,选取每个应变片测得的最大数值进行分析(见表1)。

表1 应变数值 με

从表中数据可以看出,在平移时所产生的应变较小,远小于应变规定的最大值,因此可以判断使用步履式顶推平移技术的稳定性较好,不会对上部建筑结构产生较大影响。

5 结语

相较于传统的平移技术,步履式顶推平移技术具有以下优点。

1)不需要设置牵引点及反力支撑点 传统的通过顶推或牵拉的牵引方式需要在地面设置牵引点及反力支撑点,且在旋转工程中存在点位设置困难、需要多次设置点位的问题。相较于传统牵引方式,步履式顶推平移技术略去牵引点及反力支撑点的设置,简化施工流程,降低施工难度,提高施工效率。

2)施工安全性能提升 传统牵引方式需在结构上部布设作用点,牵引时会产生较大局部应力,需对建筑物采取局部强化措施才能防止出现崩顶现象,而步履式牵引方式不需要对结构设置牵引点,不会对结构上部产生较大的局部应力,避免出现崩顶现象。

3)降低基础轨道刚度要求 传统平移技术平移过程中对基础刚度要求较高,对轨道不均匀沉降十分敏感,轨道不平整将会导致较大安全隐患影响平移,采用步履式平移技术则可通过步履行走器调整升降高度,克服轨道的不平整问题,降低对基础轨道刚度的要求。

4)自动化控制提高劳动效率 步履式顶推技术采用PLC同步控制系统,有别于传统工人现场施工控制平移,采用全自动化的管理方式,实时采集、分析、监控数据,自动控制步履行走器的工作,并能进行自动纠偏,提高劳动效率,更加适用于施工趋向自动化、智能化的今天。

步履行走器在施工过程中仍存在以下不足之处。

1)结构底部局部应力问题 采用步履行走器方式顶升建筑,液压顶升与建筑底部接触部位产生较大局部应力,因此需要对结构薄弱部位采取强化措施。

2)连续性不足,产生惯性力影响结构安全 2组步履行走器交替行走之间的间隔,导致建筑结构下部产生横向惯性力,容易对结构安全性能产生影响。

未来步履行走器的研究方向应集中于克服建筑底部局部应力,以及控制系统算法改进,提高步履行走器交替工作的连续性,减小惯性力的影响。步履式顶推平移技术作为传统平移技术的改良,能够很好地解决传统平移施工中产生的一些问题,尤其适用于建筑旋转平移工程,为未来建筑平移技术研究提供了新的方向和参考。