海域复杂地层超大直径盾构施工技术*

2021-03-03牛紫龙

牛紫龙

(汕头市苏埃通道建设投资发展有限公司,广东 汕头 515000)

0 引言

盾构具有施工效率高、安全性好、对环境影响小的特点,在地下空间开发中充当重要角色[1]。超大直径盾构隧道因具有综合利用地下空间资源的优势,已成为城市交通隧道建设的首选[2]。苏埃通道工程采用15m级泥水盾构,要在基岩、孤石、浅覆软土地层掘进,为难度极高的海域复杂地层下的盾构法施工。因此,有必要对超大直径泥水盾构在海域复杂地层应用的疑难问题开展研究。

地质条件和盾构设备的适应性极大影响工程质量和进度,地质条件决定使用的盾构设备,由于跨海隧道工程水文地质情况复杂且不确定性较强,盾构设备的适应性分析尤为重要[3]。大直径盾构开挖断面更易出现地层复合的情况,可能伴有硬岩、卵石等,给掘进造成很大困难,大直径盾构在适应性设计上难度更高[4]。李波等[5]针对超大直径泥水盾构提出引入常压换刀装置提升换刀效率,利用中心冲刷系统抑制泥饼。杨书江[6]针对厦门轨道交通1号线工程复杂地质条件下的盾构施工难题,指出适应地质条件的盾构选型是工程建设的关键,合理选择盾构掘进参数和辅助工法是工程建设的保证。上述研究对大直径盾构的选型设计、应用具有很强的借鉴意义,然而对于现阶段在复杂海域环境应用的国内超大直径盾构尚有一些问题需要探索。

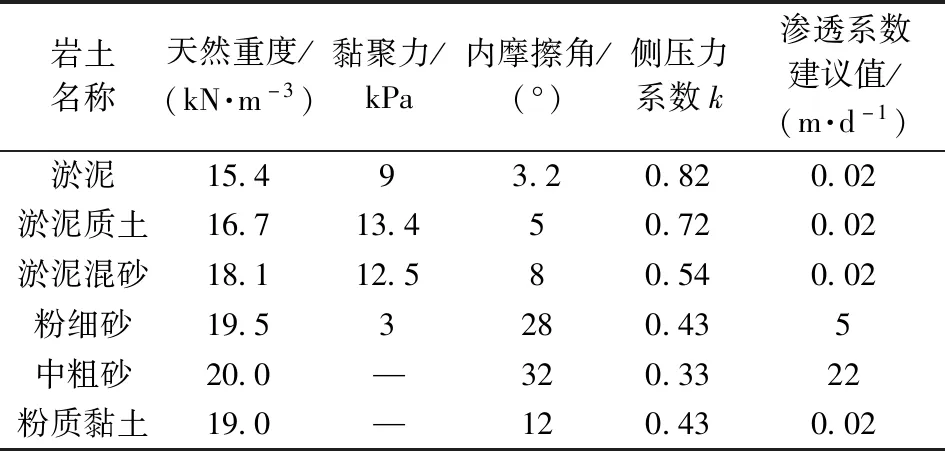

表2 岩石物理力学参数

本文根据苏埃通道水文地质特点,分析了工程重难点,提出盾构在刀具有效破岩、刀盘耐磨防护、刀具监测及更换、冲刷系统方面进行针对性设计以提升装备地质适应性。实际施工中在基岩、孤石方面使用预处理与盾构掘进结合的方法;浅覆软土地层通过加强掘进参数控制、管片上浮控制、泥饼防范处理、刀具管理4个方面保证顺利施工;对直接影响盾构掘进的易损、故障突出的部位进行改造提升,减少盾构故障停机时间,提升施工效率。通过上述针对性措施,目前东线盾构已掘进900环,作为典型的超大直径泥水盾构海域复杂地层应用取得了一定成效,可为未来类似工程的实施提供一定的参考和借鉴。

1 工程概况

汕头苏埃通道工程全长6.68km,隧道长5.30km,为双管单层双向6车道,其中盾构段3.05km。东线采用海瑞克S1046盾构(直径15.01m)从南岸围堰位置始发井向北岸接收井掘进完成盾构段施工。隧道设计外径14.5m,管片内径13.3m,环宽2.0m,混凝土强度等级C60,抗渗等级P12,采用通用楔形环管片错缝拼装,内设安全通道、应急通道、电缆管廊、管沟及烟道。

1.1 工程与水文地质条件

盾构段穿越的地层为淤泥、淤泥质土、淤泥混砂、粉细砂、中砂、粗砂、砾砂、粉质黏土和微、中、全风化花岗岩等,其中不良地质有基岩、花岗岩球状风化体(孤石)、砂土(易液化)、软土(会震陷)。基岩主要位于盾构始发段和主航道下方,其中主航道下方3处计182m基岩尤其值得注意,岩石质量指标RQD为55%~78%,顶层高程-34.720~-27.460m,层底未揭穿,揭露厚度1.10~9.00m,始发段岩石样品单轴抗压强度可达134MPa。孤石地层在华南地区普遍存在,为岩石风化、水流冲击形成,因其分布离散、空间特性不规律,受地勘钻孔间距影响探明效果不佳。工程线位所处的地质情况比较复杂,典型地层的岩土力学参数如表1,2所示。

表1 土层物理力学参数

隧道底部位于海平面平均潮水位以下23.2~35.8m,最大水压力可达0.4MPa。在地层渗透性方面,中粗砂、砾砂地层为中密~密实,渗透性较强,渗透系数为7.85~21.5m/d;粉细砂呈松散~稍密状,渗透系数为2.03~4.46m/d,其他地层渗透系数相对较小,在0.06m/d以下。隧道覆土层与隧道洞径比<2,属于典型的浅埋隧道。

1.2 施工重难点

1)基岩、孤石地层掘进

盾构遭遇孤石,软土刀具频繁损坏,扭矩波动频率高且幅度大,对刀盘危害大,盾构甚至被迫停机,需要人工进仓打捞孤石,增加了项目成本和施工风险,并导致工期不可控[7]。基岩起伏地层掘进,属于典型的上软下硬,盾构姿态控制困难,容易出现超差,对周围土层扰动较均质地层大,可能会对地表环境造成影响;基岩掘进推力、扭矩增大,刀盘呈现出偏载,后方管片容易出现错台、裂缝等;除了刀具正常磨损加快外,滚刀崩刃等非正常损坏加剧,基岩比例越大对刀具寿命越不利,导致盾构频繁换刀[8]。

2)浅覆软土地层施工

在支护压力参数上泥水压力要大于静水压力以形成泥膜,对浅埋隧道防止压力过大引发泥水劈裂,泥水压力的控制尤为重要[9]。掘进速度要适中,密切关注扭矩参数,防止突然遭遇基岩、孤石而不能及时处置。管片上浮关系型成型管片质量,盾构施工中由于地下水丰富、地层复杂、盾构掘进工艺等原因,造成管片上浮引起管片严重错台、破损、渗漏水、侵入限界等施工问题突出[10]。在粉细砂、中、粗砂地层中石英含量高加剧了刀具的磨损速率,粉质黏土、淤泥地层中刀盘结泥饼风险凸显。刀盘易结泥饼和刀具易磨损是最难解决的两大问题,必须采取一定的措施减少其对软土地层施工的影响。

2 盾构装备适应性

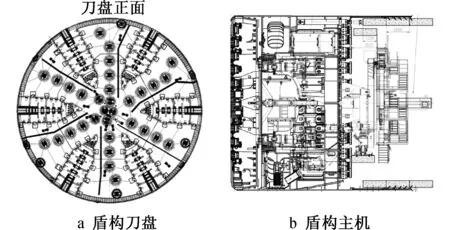

通过地勘资料结合其他工程经验,在基岩、孤石中盾构掘进效率低,刀具非正常磨损及损坏问题突出;浅埋隧道掌子面容易失稳、存在泥饼风险等问题。为提高装备的适应性(见图1),在盾构设计阶段提出了如下措施。

图1 盾构刀盘和主机结构

1)为便于富水软弱地层刀具更换,提出盾构采用常压刀盘设计的方案,在刀筒中安装滚刀,为兼顾基岩和软土地层施工需求,要求常压滚刀和撕裂刀具有互换性,便于进行刀具的动态管理。

2)对部分区域因常压换刀装置掣肘必须使用120mm刀间距,为保证该设计下滚刀在基岩段能有效破岩,采用室内模拟试验验证可行的基础上再应用,保证刀盘刀具设计的质量。

3)针对基岩段CAI值高达3.84、粉细砂SiO2含量超40%、中粗砂SiO2含量达60%的情况,刀盘面板及刀具施工时磨损速率将很大,增加耐磨防护的范围及耐磨板的厚度,局部位置增加耐磨合金保护块,要配置磨损监测装置,便于刀具磨损监测和管理。

4)加强冲刷系统设计,保证冲刷范围,尤其对易结泥饼区域实现大流量、高压冲刷,避免特定地层泥饼问题影响掘进。

3 施工技术措施及设备提升

3.1 基岩、孤石地层施工

盾构始发端头段以②1淤泥、②2淤泥质土、③1粉质黏土、②5中粗砂、⑥2-1全风化花岗岩为主;隧道底部为⑥2-1全风化花岗岩、⑥3中风化花岗岩,局部地层伴有孤石。始发地层属于上软下硬掘进,加之孤石散布,盾构始发施工难度大,基岩经爆破处理达到不同程度破碎后盾构能发挥较好的掘进效能[11]。对陆域基岩、孤石段采取先预处理后掘进的施工方法,以密钻孔、爆破让岩石破碎,再采用盾构施工掘进。

1)地质补勘探明 为准确探明基岩、孤石在隧道范围内的分布情况,采用加密地质钻孔的方法进行补勘。补勘累计钻1 612孔,其中入岩964孔,发现孤石86处,基岩侵入隧道最大深度7.32m,掌握了基岩、孤石在加固区、回填区及抛石区的分布规律。

2)加固区地层注浆 加固区内直接爆破对地下连续墙结构扰动较大,用密钻孔破岩,通过注浆方法提高孤石与地层之间的接触力。钻孔间距1.5m×1.5m,注浆范围为孤石顶面以上2m至原设计三轴桩底标高,注浆压力为1.0MPa。

3)加固区密钻孔处理 结合补勘确定的孤石范围和深度,按250mm×250mm梅花形布孔,利用φ150mm潜孔钻机钻孔,钻孔深度控制在隧道轮廓底部1.0m,成孔后水泥砂浆回填,以免始发时地层漏气,盾构保压效果差。

4)回填区、抛石区爆破处理 结合补勘探明情况,从地面采用地质钻垂直打孔,爆破参数按炮孔超深1.0m,孔距、排距1.0m(孤石厚度<5m),孔距、排距0.8m(孤石厚度>5m),按照微差爆破要求控制好破碎碴块体量可保证盾构正常掘进。爆后孤石粒径<30cm,爆破后取芯可见效果很好。实施过程中加强爆破振动监测,及时调整爆破参数,保证基坑安全,爆后采用袖阀管注浆对爆破区域进行加固处理,注浆范围为隧道横断面方向沿隧道边缘各外放1.0m,隧道纵断面方向沿爆破孤石(基岩突起)空孔外放2.0m。洞身基岩爆破范围及隧洞顶部6.0m范围采用劈裂注浆,隧洞顶部6.0m至地面采用压密注浆。

盾构在基岩、孤石段按照“慢为先,慎掘进,勤观测”来指导施工,控制刀盘转速≤0.6r/min,掘进速度≤5mm/min,正常掘进推力、扭矩在一定范围内波动,通过试掘进可确定范围,掘进异常时扭矩指标更敏感,一旦扭矩超限要及时停机防止盲目掘进,定时空转循环出渣防止岩块堵塞。因始发段钻孔和爆破时留下的孔洞和裂隙在封堵效果不好时,泥水盾构通过时泥浆会通过裂隙冒至地面,掘进泥浆环流控制困难,开挖仓压力波动大,易造成地表沉降。要密切关注泥水压力的情况,加强对地面沉降的观测。基岩、孤石地层刀具磨损和损坏非常严重,除对常压刀具检查更换外,选择合适地层进行加固,利用进仓对刀具进行检查、修复受损刀具,对大石块进行人工清理。

3.2 浅埋软土地层施工

盾构在软土地层掘进以减小对地层扰动为目标,控制管片上浮、防范泥饼滋生,具体从施工参数、同步注浆及冲刷系统使用及改造3个方面解决。

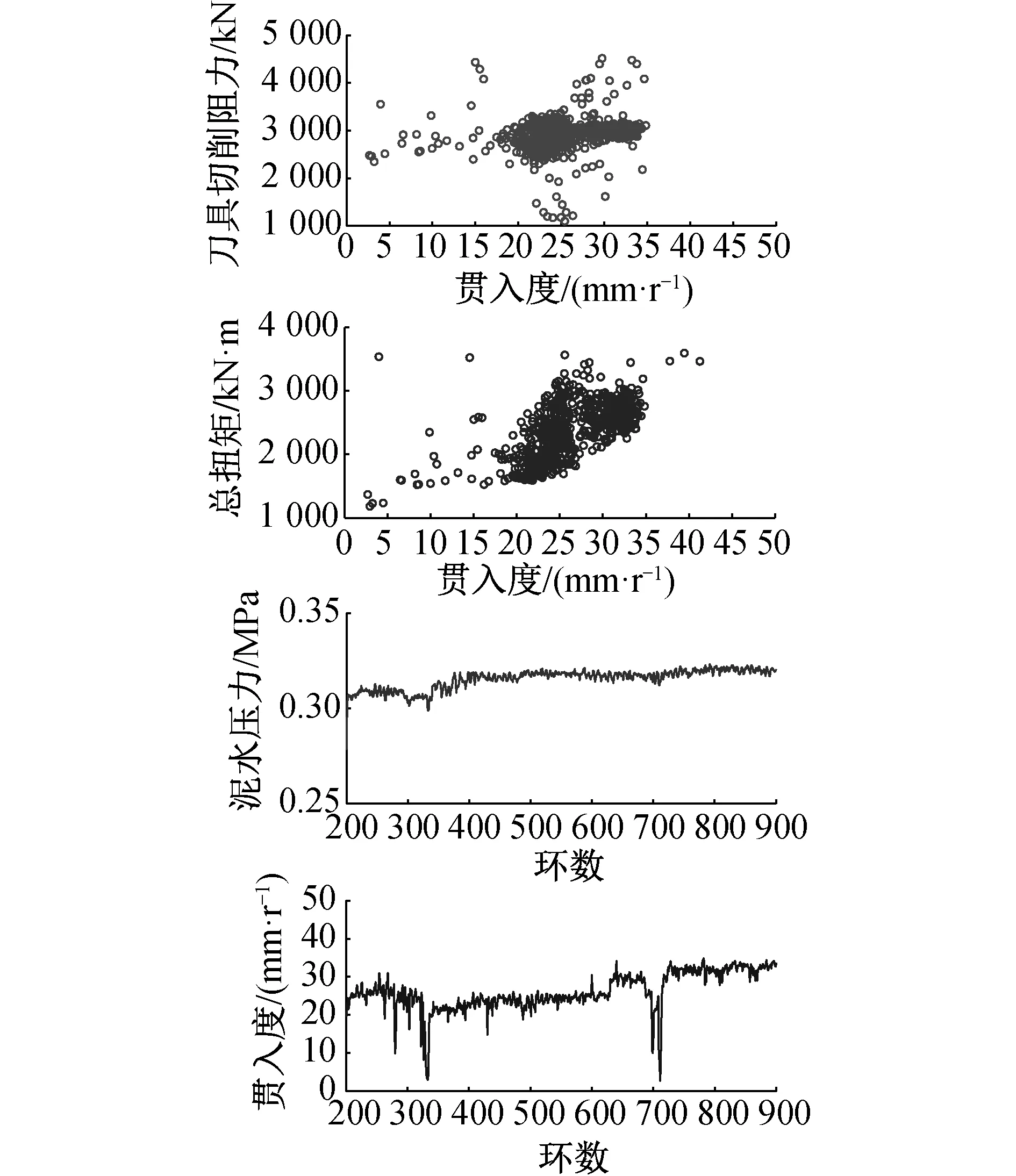

1)施工参数中首先应选择合理的支护压力,其次转速控制在1~1.2r/min、掘进速度不超35mm/min,要求密切关注扭矩,防止局部遭遇基岩和孤石而不能及时调整。泥水压力设定可以取为静水压力+20kPa,在掘进过程中,刀盘前进、转动等都会引起泥水仓压力的变化,加强泥水压力管理、减小压力波动。盾构掘进软土段参数如图2所示。贯入度控制在20~35mm/r,扭矩分布在1 500~3000kN·m,依据不同地层而变化。实际掘进中也发生了个别位置遭遇基岩、孤石的情况,将贯入度调整至5mm/r以下,慢速掘进。

图2 盾构软土段掘进参数

2)为控制管片上浮,掘进姿态控制在-30~-40mm对上浮量进行补偿,另外通过壁后注浆填充地层间隙,同步注浆浆液质量和初凝时间是管片上浮的主要因素。前116环采用石灰砂浆,注浆压力比地层压力高0.1~0.3MPa,填充系数1.0~1.1,注浆量分配为上部50%,中部30%,下部20%,浆液坍落度110~130mm,提高现场管控水平,严禁私自加水。后期使用石灰砂浆,管片仍存在较大上浮的情况,将石灰砂浆调整为水泥砂浆,减少浆液初凝时间,使浆液尽快固结管片。必要时可考虑在拖出盾尾2m左右进行二次注浆,及时稳定管片上浮。通过上述措施,管片上浮量得到控制。

3)在淤泥及粉质黏土地层,刀盘结泥饼概率大,除发挥现有冲刷系统的功能,另外安装高压冲洗装置进行提升。冲刷系统部件包括密封座、驱动部件、增压泵、水平注水钻机等。在钻机钻头上安装有喷嘴,喷嘴的喷口与钻杆内注水通道连通。喷嘴设计有6种不同角度,通过喷嘴角度与伸出钻杆长度相互配合,可实现刀盘50%以上开口的有效冲刷。

高压冲刷系统工作水压设定在35MPa,水流量约330L/min,每个副臂冲洗时间约1h可将泄渣口清洗干净,冲刷效果较好。目前已将刀盘冲刷系统加入施工工序,每环掘进完成后依次对刀盘1~6号副臂泄渣口进行清洗。通过对全断面淤泥地层掘进情况看,盾构刀盘结泥饼的问题不突出,改进的冲刷系统能较好应对。

4)加强刀具动态管理。控制刀盘转速1.0 ~1.2r/min,确定该地层的扭矩波动范围,一旦大幅超限可能遭遇孤石、基岩,及时降低掘进速度。密切关注滚刀旋转装置,如果滚刀长期不转说明处于软土地层,利用停机时间将1~28号滚刀更换为撕裂刀以便与地层相适应。掘进中,若中心锥内听到破岩声或者刀盘外侧配置的撕裂刀损坏严重,说明该区域存在岩石,将撕裂刀更换为滚刀为宜。此外,在施工中要注意对刀具的抽检,对磨损的刀具进行更换。

3.3 设备性能提升

1)颚式破碎机油路改造 破碎机运行中噪声大,管路被吸瘪,内部橡胶层断裂形成裂纹最终造成爆管现象。破碎机频繁爆管耽误施工,分析破碎机液压油路特点,判定是油管压力波动较大,管路受交变载荷,引起管路材料疲劳失效。对液压管路进行改造减少压力波动,具体措施是:在回油管路增加单向阀及蓄能器(35L),降低管路内压力的脉动;将所有3.5MPa级别的油管更换为7MPa油管提高耐压能力,降低破碎机油管的损坏率。

2)泥浆管路及阀门耐磨性提升 管路磨损是循环系统的主要问题,为减少管道的更换次数将泥浆管更换为复合泥浆管,管道内壁涂塑提升了管道的耐磨性;针对弯管处磨损快且凸面磨损量大于凹面磨损量,采用补焊的方法进行强化;管路球阀由铸铁球阀改为整体式金属耐磨球阀。此外,通过超声波测厚仪对关键部位壁厚进行测厚检查并及时补焊加强。

3)增设切刀保护块 对刀盘主梁位置76把普通切刀背后增设保护块,采用25mm高的保护块(20mm Q345钢板+5mm耐磨层),新增保护块形状与既有保护座形状相同,增加保护块后,其高度与切刀高度相同。

4 结语

本文以苏埃通道泥水盾构在海域复杂地层应用为背景,主要针对盾构适应性设计和部分盾构区间现场应用问题的应对措施开展研究,得出如下结论及建议。

1)结合地质详勘 借鉴类似工程施工经验在盾构适应性设计上提升很有必要。通过刀盘形式、刀具配置、耐磨防护、冲刷系统等优化可将部分问题消除或一定程度抑制。此外,对一些设备(碎石机、吊机等)要重视甚至备份设计,减少其故障对盾构施工的影响。

2)对于基岩、孤石地层施工,条件允许情况下要进行爆破、密钻孔等预处理,预处理过程岩石达到期望破碎程度有利于提高盾构掘进效率。在直接掘进基岩、孤石地层要慢速掘进,密切注意盾构参数,软土刀具遭遇孤石容易受损。

3)在软土地层掘进速度不宜过快,通过注浆来控制管片上浮,借助冲刷系统防范泥饼滋生,利用刀具互换性及时将滚刀更换为软土刀具,通过上述措施管片上浮得到有效控制,刀盘结泥饼现象不突出,盾构获得较高的掘进效率。

本文仅从盾构装备应用角度提出若干适应性设计、施工针对性措施,在陆域基岩、孤石地层预处理情况下刀具仍然频繁损坏,掘进效率不高,有待进一步研究软土刀具与孤石作用载荷、破坏过程、有效防护措施;此外借助掘进参数变化的基岩、孤石地层判别算法研究也是值得探索的领域。