柔性并联微夹持器的动力学分析及实验研究

2021-03-02,,,

,,,

(1.南京工程学院工业中心、创新创业学院,江苏 南京 211167;2.南京航空航天大学机械结构力学及控制国家重点实验室,江苏 南京 210016)

0 引言

微机电系统和纳米科技领域的快速发展,促进了微操作技术的迅猛发展,微夹持器作为操作系统的核心部件,其设计与研发受到了学者越来越多的关注和重视[1]。微夹持器在微装配以及微操作领域已经成为必不可少的常用设备,如微构件组装、生物细胞操作和微创外科等[2-3]。

柔性铰链所具有的无机械摩擦、无运动间隙及高运行精度等特点使其成为微夹持器传动机构的首选[4-6],而其在运行过程中会发生弹性形变,因此考虑柔性铰链的刚柔耦合动力学建模,对预测机构性能以及提高控制精度等方面尤为重要。胡庆雷等[7]针对一种自由漂浮柔性空间机器人的欠驱动、柔性振动等特点,利用拉格朗日和假设模态法建立了带有柔性振动扰动完全可控的动力学模型。Tian等[8]建立了一种柔性平面并联微操作手的动力学模型,并采用有限元分析方法来验证动力学模型的准确性。张泉等[9]设计了一种3-PRR柔性平面并联平台,通过施加闭链约束方程,利用Hamilton方程和假设模态法得到了平台的刚柔耦合动力学方程。

由于压电陶瓷元件具有体积小、控制精度高等特点[10],使其作为驱动器在大多数微夹持器中得到应用。然而压电陶瓷元件极小的静变形量使微夹持器的输出位移也很小,仅在几个微米范围内。很多学者利用单轴和双轴柔性铰链的并联和串联组成的位移放大器来实现增大操作空间的目的,如Li等[11]设计的一种解耦性并联微操作手,其输出末端的位移分辨率为0.038 μm,在x、y、z方向上的位移量分别为165.8 μm、5.4 μm和6.5 μm,位移放大倍数达到8.29倍。但是,机构中的柔性铰链太多会放大输出位移的积累误差,而且还会造成输出与输入不同步的时间延迟现象,导致机构精度和操作效率降低等问题。

因此,如何同时满足操作空间大、位移精度高和响应速度快等关键要素要求,一直是微夹持器研究的难点。直线超声电机作为一种新型驱动器,具有断电自锁、输出力大、运动精度高、响应速度快和不受电磁场干扰等优势[12-13],近年来也开始被应用于微操作领域。

本文针对一种新型的由直线超声电机驱动的三自由度柔性并联微夹持器[14],基于对万向柔性铰链的柔度分析,利用单位向量法建立了微夹持器完整的运动学模型,表明了电机输入与操作末端输出之间的运动学关系。接着通过ADAMS软件对微夹持器进行了反向和向前动力学仿真分析,计算得到的有关动力学的重要参数,有利于指导微夹持器系统的控制以及操作可实用性。

1 柔性并联微夹持器运动学建模

1.1 微夹持器的结构形式

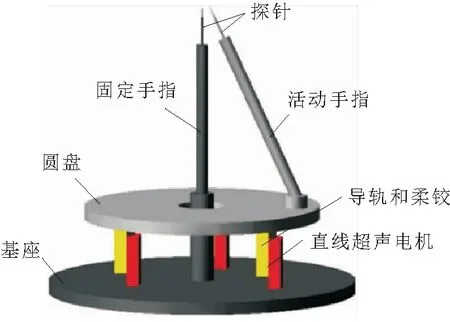

基于筷子夹取物体的操作原理,本文所分析的微夹持器采用并联双层的结构形式,其结构如图1所示。下层为基层,由基座和安装在基座上的固定手指组成,该层不产生运动,相对于地面是静止的。上层为运动层,由圆盘和安装在圆盘上的活动手指组成。3条与固定手指平行的由直线超声电机、导轨和柔性铰链组成的运动链对称分布在基座上。电机驱动导轨移动,通过柔性铰链的变形使圆盘发生1个自由度的移动和2个自由度的转动,即活动手指末端具有3个自由度的运动。微夹持器的具体结构见文献[14]。

图1 微夹持器并联双层的结构形式

1.2 运动学模型

为得到微夹持器简洁的运动学模型,构建如图2所示的物理模型。将微夹持器的主体部分简化为一个圆柱形结构,圆盘简化为一个半径为R,中心点为C点的活动平台。i=1,2,3代表的3条平行运动链,通过移动副di将底面与活动平台相连接。在圆柱形底面的圆心处建立全局坐标系{O},令z轴沿着圆柱形结构的中轴线方向,其正方向指向活动平台,x轴以指向运动链1的方向为正方向,y轴则由右手螺旋法则确定。柔性铰链由AiBi表示,Ai点和Bi点分别代表柔铰柔性部分两端面的中心点。为方便2根手指对物体的夹取操作,同时不会因为手指过长造成微夹持器体积过大,将活动手指与圆盘的夹角设定为60°。活动手指的固定端与B1点重合,初始状态下,其末端点E与活动平台的中心点C之间的连线平行于z轴。

图2 微夹持器的物理模型

NAi=A1A2×A1A3=

(1)

活动平台的单位法向量为

(2)

活动手指固定于活动平台上,在工作过程中点E、C、B1之间不会产生相对移动,因此手指末端点E在全局坐标系中的位置可由向量CE表示。向量CE始终垂直于活动平台,即与单位法向量nc平行,可得

(3)

由以上各式可得微夹持器操作末端的输出位移xE、yE、zE。

1.3 柔性铰链的柔度分析

该微夹持器所采用的是直圆型万向柔性铰链,具有很好的各向同性,在运动链中能更好地发挥弯曲变形的功能,提高机构精度。由式(3)可以看出,微夹持器的输出位移不但与输入位移有关,还与柔性铰链Bi点的坐标位置有关。当直线超声电机驱动微夹持器的手指进行运动时,传动机构中的柔性铰链会在力的作用下产生形变,进而Bi点的位置也会发生改变。

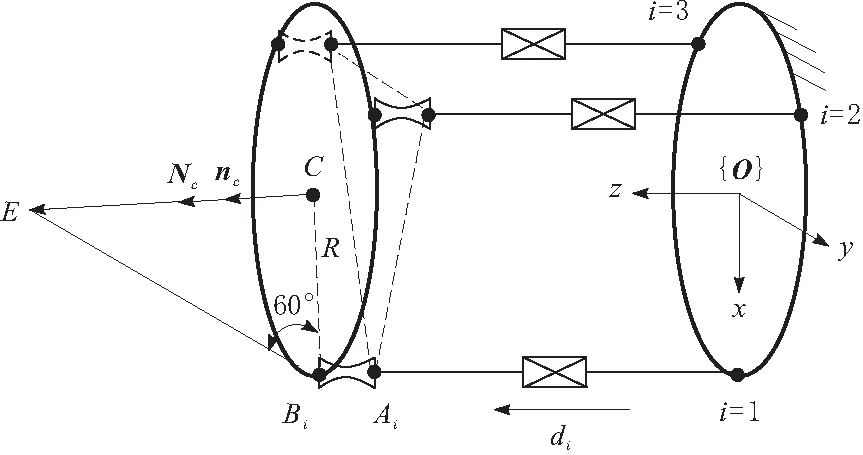

该柔性铰链柔性部分的物理模型如图3所示,其两端面是半径为r的圆,最小截面是直径为r1的圆,切割半径为r。

图3 柔性铰链的物理模型

柔性铰链的右端面连接在直线导轨上,当电机驱动导轨运动时,柔性铰链在力矩作用下会产生弯曲形变,且形变主要集中在圆弧部分。建立柔性部分的局部坐标系x′y′z′,对柔性铰链进行受力分析,其中左端面受到力矩Mi的作用,右端面相对固定,由材料力学知识可计算得左端面绕y′轴的角形变ωy′和沿x′轴的线性形变Δx′,其转动柔度和线性柔度分别为[15]

(4)

E为柔性铰链的弹性模量;f1为求定积分后得到的非线性函数,与柔性铰链的结构尺寸相关,其表达式为:

(5)

(6)

由此即可计算出柔性铰链在受力后的角变形和线性变形,进而可获得Bi点的坐标位置。

2 刚柔耦合动力学仿真分析

在得到考虑柔性铰链变形在内的微夹持器运动学模型后,通过ADAMS软件将柔性铰链做柔性化处理,并对微夹持器的动力学性能作进一步的仿真计算和分析。

2.1 仿真模型

直线超声电机作为微夹持器的驱动部件,其本体结构不影响系统输出,因此在仿真分析时,电机由驱动函数代替。

在微夹持器与大地之间、柔性铰链的前端与圆盘之间、后端与导轨之间等需要固定连接的地方添加固定副。当电机驱动导轨作直线运动时,需要在导轨与滑块之间添加移动副,反之,由于直线超声电机断电自锁的特性,需要添加固定副。例如,图4所示为3个电机输入的序号标定,当只有电机输入1处的运动链在运动时,需在该运动链上的滑块与导轨之间添加移动副,而在电机输入2和电机输入3处的滑块与导轨之间添加固定副。

图4 3个电机的序号标定

利用ADAMS嵌入模块中的柔性体模块将柔性铰链做柔性化处理。当圆盘转动时,柔性铰链的前端面也随之发生倾斜,为提高计算效率,直接在柔性铰链模态中选取能够使柔性铰链前端面倾斜的十几阶模态进行后续的动力学仿真分析。微夹持器的刚柔耦合仿真模型如图5所示。

图5 刚柔耦合仿真模型

2.2 动力学仿真计算

首先对微夹持器进行反向动力学仿真分析。令活动手指的探针尖端点从起始位置(0,0,0) mm缓慢且平稳地运动到(1.0,1.0,1.0) mm的预定位置,假设该运动过程所用时间为0.1 s,在ADAMS软件中设置探针尖端点的step位移驱动函数为TraYdisp(time)=step(time,0,0,0.1,1),设置仿真步数为50步。通过计算可得,要实现末端执行器,即活动手指探针尖端点的定位运动,需要驱动电机1、2、3分别沿z轴正方向以15 mm/s的最大运行速度分别移动0.44 mm、0.81 mm和1.82 mm。

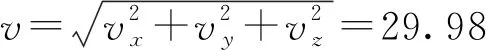

图6 探针尖端在x轴、y轴、z轴的加速度曲线

由图6可以看出,在电机运行的初始阶段,其驱动加速度较大,在推动导轨移动时对系统产生了冲击力,使得探针尖端在极短的时间内(约为0.006 s)产生波动。通过该波动时间后,加速度先减小后增大,且变化较为稳定。

3 微夹持器的实验研究

基于以上动力学分析模型,研制了柔性并联微夹持器样机,并进行了各项实验来测试该微夹持器系统的工作性能。微夹持器的实验系统如图7所示。为了使微夹持器能够快速、大行程地定位被抓取物体的位置,将微夹持器安装在一个由直线超声电机驱动的二自由度平台上,组成宏微结合装置[16]。升降台用来搭载被夹取物体。

图7 微夹持器的实验系统

3.1 最大操作空间的测定

利用显微镜系统来监测和标记微夹持器操作末端的最大操作空间。首先将微夹持器位置调整到2根手指所在平面平行于显微镜的焦平面,驱动运动链1上的电机使其达到z轴正、反方向的最大位移处,图8为对应的活动手指探针尖端点在x--z平面的运动轨迹和最大移动位移,其中横向代表z轴,纵向代表x轴。重复本实验20次后取平均值,可得到微夹持器操作末端在x轴上的最大移动位移为2 332 μm。

图8 运动链1的最大移动位移

将微夹持器绕z轴旋转90°,使2根手指所在平面垂直于显微镜的焦平面,此时显示屏显示的是y、z轴。由于运动链1只输出x轴位移,因此y轴位移只考虑第2和第3条运动链。实验测得运动链2的最大移动位移如图9所示,其中横向代表z轴,纵向代表y轴。由于运动链2和运动链3相对于x轴是对称的,所以2条运动链的最大移动位移相同。重复本实验20次后取平均值,可得到微夹持器操作末端在y轴上的最大移动位移为2 109 μm。

图9 运动链2的最大移动位移

由于3个电机驱动导轨运动方向均沿着z轴,故操作末端点沿z轴的最大移动距离即导轨的限位长度,为20 000 μm。综上可得该微夹持器的最大操作空间为2 332 μm×2 109 μm×20 000 μm。

3.2 位移分辨率的测定

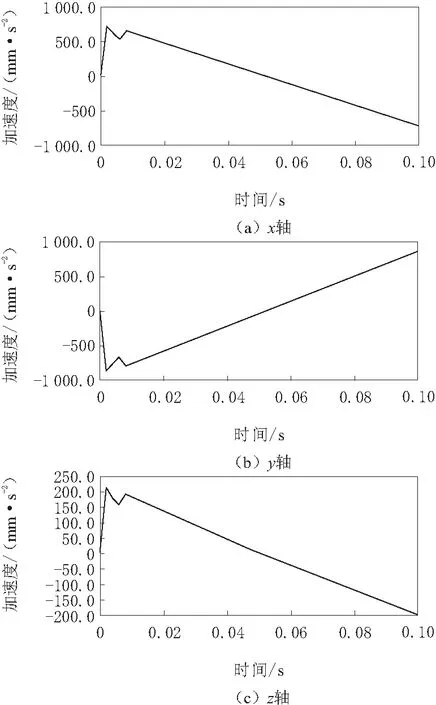

为了测量微夹持器操作末端在运动轨迹不同位置处的位移分辨率,在图8中的运动轨迹上每隔150 μm标记1个测量点,左上角为第1个测量点。对直线超声电机施加1个驱动脉冲信号,操作末端点在该信号下的位移,最小位移即可在显微镜显示屏上实时测量出来。经过20次测量并且取平均值后,操作末端在17个测量点的最小位移如表1所示。

表1 测量点的最小位移

由表1可以看出,当操作末端点位于运动轨迹两末端处时,由于柔性铰链的变形所产生的变形恢复力使得其最小位移小于运动轨迹的中间部位,此时机构的运动精度较低。在正常操作情况下,应尽量在运动轨迹的中间范围内进行作业。经实验测得该微夹持器的位移分辨率为0.1 μm。

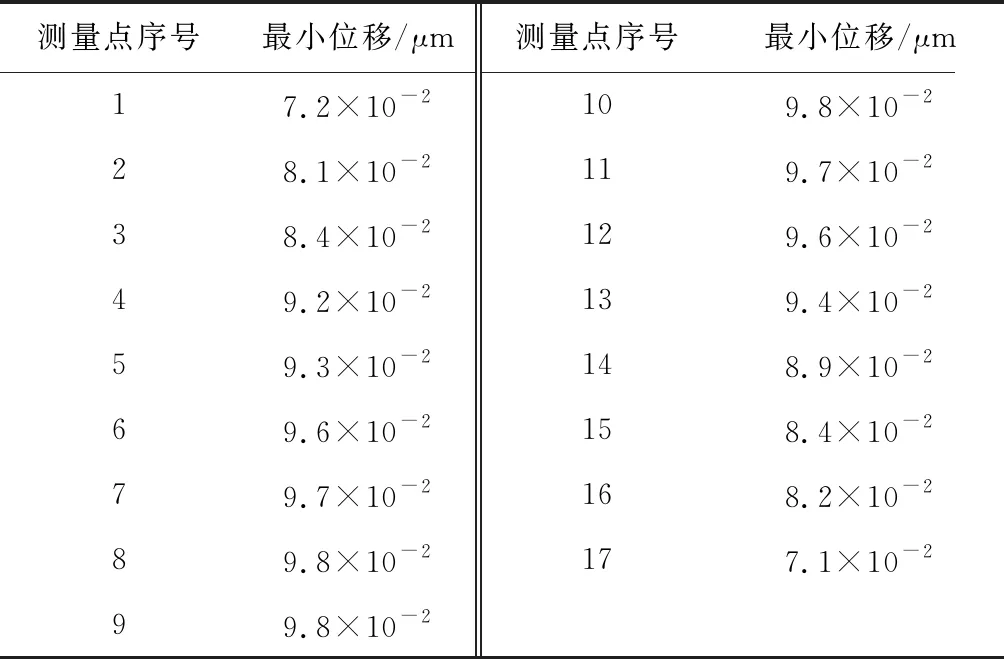

3.3 花粉细胞的夹取实验

为了测试该微夹持器的夹取性能,对几十微米的茶花花粉细胞进行了夹取实验,成功夹取结果如图10所示。在对生物细胞进行夹取操作前,2根手指探针尖端的距离最好调整为被夹取物体直径的2倍左右,以防止距离过小在定位过程对细胞造成损坏,而如果距离过大会因为操作空间的影响导致夹取失败。在夹取操作过程中,可根据显示屏观察到的实际情况来实时做适当调整。

图10 花粉细胞夹取实验

4 结束语

本文对一种新型的由直线超声电机驱动的柔性并联微夹持器进行了动力学分析及实验研究。根据微夹持器的结构形式,首先对柔性铰链进行柔度分析,并采用单位向量法和柔性铰链两端面始终平行的假设,建立了微夹持器的运动学模型。然后通过动力学分析软件ADAMS建立了微夹持器的刚柔耦合动力学模型,分别进行了反向动力学和向前动力学仿真分析,得到了电机输入与微夹持器末端输出之间的相关参数。最后的实验研究表明,该柔性并联微夹持器通过直线超声电机驱动,具有2 332 μm×2 109 μm×20 000 μm的操作空间和0.1 μm的位移分辨率,能够夹取几十微米的花粉细胞等微小物体,操作系统性能良好且可靠。