星表着陆缓冲装置缩比样机全工况落震试验系统设计与试验方法开发

2021-03-02,,2,3,,

,,2,3,,

(1.南京航空航天大学航天学院,江苏 南京 211106;2.航天进入减速与着陆技术实验室,江苏 南京 211106;3.深空星表探测机构技术工信部重点实验室,江苏 南京 211106;4.陆军工程大学野战工程学院,江苏 南京210006)

0 引言

近年来,我国航天事业所取得的成就有目共睹。自2003年“嫦娥”探月工程实施以来,目前已顺利完成“绕、落、回”的前两步,同时,也在积极论证探月四期、小行星探测、载人登火等多项深空探测任务[1-3]。其中,星表探测机构软着陆技术作为深空探测的关键技术之一,直接影响深空探测星表着陆任务的成败,研究星表探测机构软着陆技术对深空探测发展有着重要的意义[4-6]。

在实际工程中,为了对星表着陆装置的缓冲性能、可靠性和整机落震进行评估,除了理论建模和数字仿真以外[7-9],在地面环境开展整机落震试验也是必不可少的环节[10]。因此,落震试验系统作为开展地面落震试验的核心装置,具有极其重要的研究价值。

然而,通过调研国内相关研究资料发现,目前我国用于星表着陆缓冲装置的地面落震试验,大多采用传统的绳索悬挂、电磁吸盘或吊钩等悬吊装置。传统的悬吊装置在落震高度调节和锁止释放方式上均不够便捷,装置通用性也不足;此外,传统的悬吊装置难以控制样机被释放瞬间的姿态,很难模拟整机落震姿态不理想时的着陆工况,无法满足星表着陆缓冲装置对特殊工况落震试验的要求[11-12]。

针对现有落震试验装置实际应用中存在的不足,本文设计了一种星表着陆缓冲装置缩比样机全工况落震试验系统,并在该系统基础上开发了对应的落震试验方法,最后,基于有限元方法对台架系统和水平框架系统进行结构力学性能校核,以验证其是否具有足够的刚度和强度。

1 落震试验系统

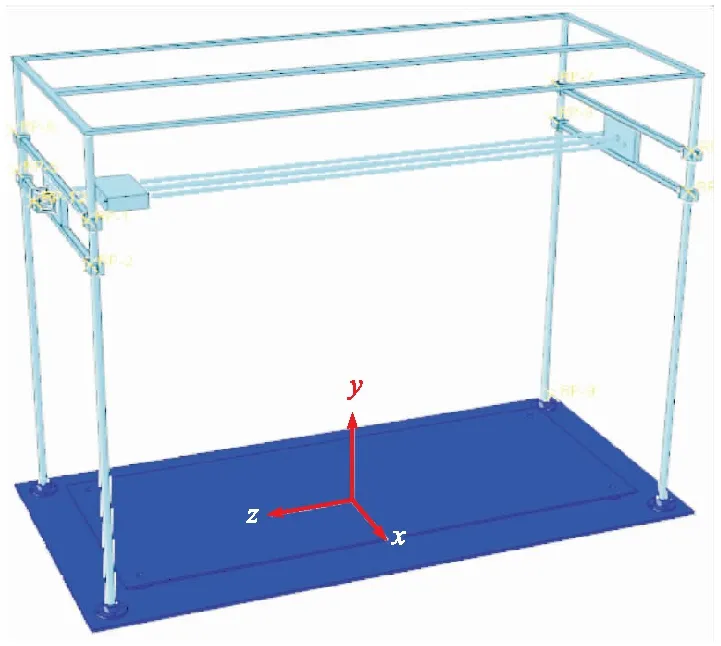

本文所设计的针对星表着陆缓冲装置缩比样机全工况的落震试验系统如图1所示,该系统由台架系统、提升系统、水平框架系统、姿态控制系统、锁止释放系统和高速摄像机6个部分组成,各部分工作原理如下:

a.台架系统。该系统不仅要承担整个试验系统的重量,还要能承受缩比原理样机的重力,这就要求所设计的试验台架在有限的体积内仍然要具备足够的强度与刚度。

b.提升系统。该系统固定于台架系统上,采用丝杆螺母的组合驱动系统将水平框架系统提升到预定高度,从而能够较准确地模拟原理样机落震试验触地瞬间的垂直速度。

c.水平框架系统。该系统通过在台架系统上的垂直滑动来改变落震试验的高度(即触地瞬间的垂直速度),通过改变水平滑轨上滑块的移动速度来模拟原理样机下落瞬间的水平速度,从而满足落震试验对触地瞬间速度的要求,同时该系统需要具备足够的强度与刚度。

d.姿态控制系统。该系统通过控制电动推杆中伸缩杆的长度来实现姿态控制,并考虑在电动推杆两端安装球铰链以连接水平框架系统和锁止释放系统。球铰链不仅安装方便,安全可靠性高,而且控制灵活准确、扭转角度大,可以配合电动推杆调节释放姿态、水平或倾斜角度,满足星表着陆缓冲装置对不同下落姿态和本体-星表有相对夹角等特殊工况落震试验的要求。

e.锁止释放系统。该系统上端铰接于姿态控制系统,下端通过释放模块与原理样机固结,运用曲柄滑块原理实现对释放模块(即原理样机)的锁止释放。曲柄滑块机构适用于直线往复运动,锁止与解锁过程流畅,然而对耐磨性能要求较高,为此通过将导杆内侧端面设计为半球形结构,使得解锁释放时顺滑稳定、阻力小、可靠性高[13-14]。

f.高速摄像机。置于台架系统下端的星表模拟板上,用于拍摄着陆器落震试验全过程。

图1 全工况落震试验系统结构

2 全工况落震试验方法

2.1 落震试验系统工作原理

以某星表着陆缓冲装置的落震试验为研究对象,设计了全工况落震试验系统工作流程,如图2所示。

图2 全工况落震试验系统工作流程

2.2 落震试验提升过程

本文设计的落震试验系统原理样机提升过程,包括以下4个操作步骤:

a.检查各分系统状态是否正常后,将释放滑块与原理样机固结。

b.通过控制器发送固定频率和带宽的电脉冲信号1驱动连接于小齿轮上的电机1转动,继而小齿轮带动大齿轮转动完成传动过程;再通过连接于大齿轮盘上的传动杆带动连接于释放模块的导杆向中心收缩并自动锁止。

c.通过控制电动推杆中伸缩杆的长度,调节锁止释放系统的释放姿态以及设定的水平或倾斜角度。

d.通过提升系统将水平框架系统提升到预定高度,高速摄像机开机开始录像。

2.3 落震试验落震过程

为了模拟星表着陆缓冲装置落震姿态、下落速度和本体-星表有相对夹角等全工况落震试验,还需要在释放之前调整下落水平速度。控制器通过发出预定频率的电脉冲信号2给驱动器,带动水平框架系统上的电机2转动,从而驱动水平滑块以设定的速度沿着水平滑轨移动至合适位置。到达合适位置后,控制器发出高频短时电脉冲信号3给驱动器,驱动锁止释放系统上的电机工作,带动导杆向外滑出,解锁释放滑块并按预定姿态释放原理样机,高速摄像机持续记录数据。

3 落震试验系统结构力学性能分析

为了验证所设计的落震试验系统是否满足一定的强度和刚度要求,需要对水平框架系统进行结构力学性能校核。本文首先对水平框架系统上的主要器件进行选型,并计算极端工况的仿真参数,最后基于ABAQUS对落震试验系统进行瞬态动力学仿真,验证水平框架系统的强度和刚度。

3.1 水平框架系统选型

水平框架系统的工作原理是丝杆螺母系统驱动试验样机及姿态控制系统、锁止释放系统等在水平滑轨上水平移动。丝杆螺母系统包括伺服电机、减速器、联轴器、丝杆、丝杆螺母和轴承支撑座等。其中需要重点选型的有伺服电机、减速器和丝杆,具体的选型如下:

a.丝杆选型。丝杆的直径和螺距影响丝杆螺母及其连接各系统的水平移动速度,根据综合试验水平速度要求和电机参数,选取5050型丝杆,其直径为50 mm、螺距为50 mm。

b.减速器选型。选用精密行星减速器60型,一级速比为2,质量0.9 kg。

c.伺服电机选型。电机主要参数有额定功率、额定转速、额定转矩和电机质量等。其中,电机转速=丝杆螺母行走速度/螺距,试验要求螺母行走速度最大值为1 m/s,丝杆螺距为5 mm,减速器低速输出端转速应大于1 200 r/min,电机转速应大于2 400 r/min。综合额定功率、额定转矩和电机质量等参数,选用国迈130-15025AS4型伺服电机,其参数如表1所示。

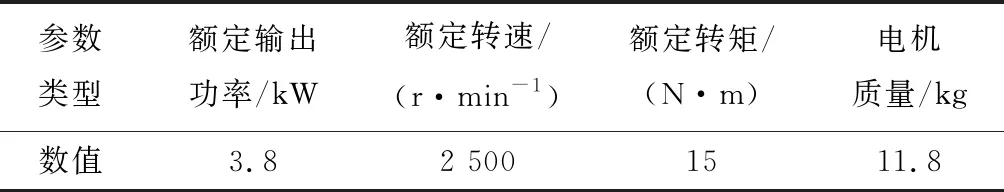

表1 国迈130-15025AS4型伺服电机参数

3.2 极端工况仿真参数计算

水平框架系统在试验中先后经历载荷加速、匀速运动A和匀速运动B阶段,3个阶段水平框架系统都会受到竖直向下的压力和水平方向的摩擦力,在每个阶段受力大小不变,只有作用点的变化。本文所设计的水平框架系统下面悬挂的姿态控制系统、锁止释放系统质量总和约为117 kg,缩比原理样机最大质量为55 kg。

本文定义的极端落震工况为考虑缩比原理样机最大质量并在下落瞬间应具有1 m/s的水平速度。根据伺服电机参数和式(1)~式(3),可以计算出在载荷加速阶段时的加速度为20.9 m/s2、仿真时间为0.048 s。

丝杆对丝杆螺母的水平推力为

(1)

Q为水平推力;T为丝杆转矩;φ为螺纹角;β为摩擦角;d为丝杆直径。

载荷水平加速度为

(2)

μ为综合摩擦系数,取0.1;g为重力加速度,取9.8 m/s2。

载荷加速阶段仿真时间为

(3)

3.3 落震试验系统瞬态动力学分析

基于以上仿真参数计算,对仿真模型进行定义。如图3所示,将悬挂的装置和缩比原理样机对水平框架系统的压力和摩擦力均定义为“体力”;水平导轨与滑块之间的接触定义为“表面与表面接触”,即切向无摩擦,法向为“硬接触”;连接件不需校核其强度,采用“刚体”约束;相邻两零件间的连接采用“绑定”约束,并考虑实际连接情况,定义其“指定距离”。

图3 模型相互作用关系定义

在ABAQUS中建立瞬态模型,并对模型进行网格划分,除刚性体外的所有部件,均采用6面体网格划分,网格密度在5~20 mm之间。

落震试验系统应力云图如图4所示。由图4a可知:整个仿真过程中最大应力为4.32×102MPa,出现在横向方管支架与水平框架系统连接处,小于横向方管的需用应力,水平框架系统结构强度满足要求。由图4b可知:除水平滑块外,其他部件的最大变形为1.401 mm,出现在水平导轨与滑块连接处,考虑到滑轨长度较长,该形变不会影响试验精度,因此该形变量同样满足要求。

图4 落震试验系统应力云图

4 结束语

本文设计的星表着陆缓冲装置缩比样机全工况落震试验系统,能够安全可靠地用于星表着陆缓冲装置的地面落震试验,并且准确地验证其缓冲性能,满足星表落震试验对落震装置的要求。在SolidWorks仿真平台基础上,建立了整套试验系统的三维模型,并开发了配套的试验方法;考虑缩比原理样机最大质量和落震极端工况,在ABAQUS中运用有限元技术完成了试验系统的结构力学性能分析,校核了其足够的强度和刚度,验证所设计的星表着陆缓冲装置缩比样机全工况落震试验系统实际可行性与操作安全性,也为后续其他形式的地面落震试验提供了理论依据。