API双组分胶在铁路客车贴面板粘接中的应用及性能评价

2021-03-02刘金凤王元伍刘民军

刘金凤 王元伍 刘民军

(中车唐山机车车辆有限公司,河北唐山 064000)

0.引言

贴面胶合板是利用贴面板胶合在胶合板基材表面制成的板材[1-2],因贴面胶合板具有外观多样性和阻燃性等优异性能,被广泛应用在铁路客车的内装设计上[3]。原有铁路客车的贴面板粘接工艺多采用脲醛胶、氯丁胶、白乳胶等胶粘剂进行粘接。脲醛胶具有操作简单、良好的粘接性及生产成本低等优势,但其甲醛释放量较高,对操作者及环境都有危害,因此降低脲醛胶的毒性一直是木材科技工作者的关注点。接触胶粘接性能优异、价格低廉且对木材有良好的粘接力,各主机厂逐渐使用接触胶接替脲醛胶进行贴面板粘接,但氯丁胶在使用过程中大量的有机溶剂的挥发,对人体的安全健康及环境污染有很大影响。基于此种情况,后续又开发了白乳胶或快干白胶等进行贴面板粘接,白乳胶因含大量水分,在冬季使用时常发生脱胶、开胶等问题,潜在的隐患会引发贴面板发生开裂。因此随着环保要求的不断提高,粘接工程师也一直在开发对木材粘接性能优异又环保的胶粘剂在贴面胶合板粘接中进行应用。

水性高分子异氰酯胶(Aqueous Polymer Isocyanate,API)因不含甲醛成分,又被称为环保型水性高分子聚合物粘合剂,具有固化速度快、胶合强度高、耐湿热、耐老化性能好等优点,被大量地应用于集成材的粘接[4-7]。基于API胶粘剂在集成材粘接中的广泛应用及取得的良好效果,且本文所述产品为贴面胶合板复合粘接,与上述集成材粘接有共通之处。

API胶粘剂对木材良好的粘接性及环保性正式贴面胶合板粘接需要的特性,本文针对铁路客车用贴面胶合板的性能要求和技术特点,选用API双组分胶粘剂在贴面胶合板的应用中进行贴面粘接试验和性能评价。主要考察环保型胶粘剂在贴面胶合板粘接中的应用。重点关注胶粘剂配比、粘压工艺等对贴面胶合板粘接性能的影响,并通过胶合强度、浸渍剥离、防潮性能测试进行评判。该试验为贴面胶合板粘接首次尝试水性胶粘剂产品,在保证粘接性能的同时解决贴面胶合板产品生产的环保问题。

1.试验部分

1.1 试验原料

多层胶合板,工业级,厂内采购;贴面板,厂内采购,厂家固定;API双组分胶粘剂,试验室自制及市场选购。

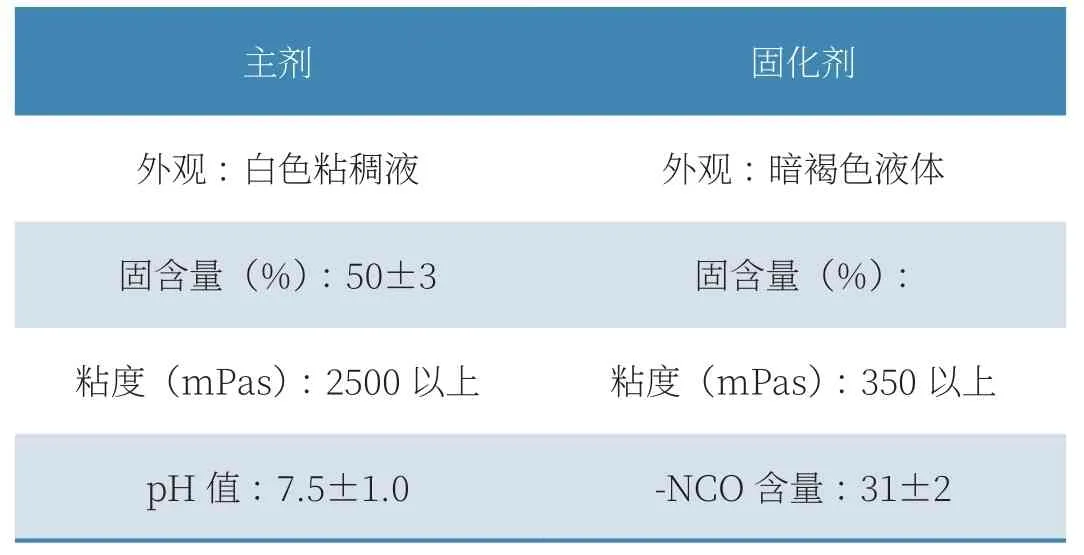

固化剂:多官能度异氰酸酯,市售。按主剂与固化剂质量比100:15配制使用。API双组分胶粘剂的技术参数如表1所示。

表1 API胶粘剂产品信息

1.2 试验仪器

数显恒温水浴锅;DHG-9140A恒温鼓风干燥箱;固化速率测试专用模具;万能拉力试验机;恒温恒湿箱;QUV老化试验箱。

电热恒温干燥箱,上海一恒科学仪器有限公司,型号:DHG-9145A;数显恒温油浴槽,金坛市正基仪器有限公司,型号:HH-6;电子天平,北京赛多利斯仪器系统有限公司,型号TВ403;酸度计,瑞士万通(Metrohm)公司,型号:827PH lab;粘度计,美国博力飞(ВROOKFIELD)公司,型号:DV-I + VISCOMETER;平板式热压机,上海人造板机器厂生产;万能力学材料试验机,济南时代试金仪器有限公司,型号WDW-W10。

1.3 试验制备

本文选用API作为胶粘剂进行贴面胶合板的粘接,主要研究胶粘剂本体及粘压工艺对产品粘接性能的影响,并通过系列测试验证API粘接产品的可行性。API粘接贴面胶合板样板制备流程如下:

(1)原料准备:胶合板基材厚度偏差控制在±0.1mm,含水率在7%~12%范围内。贴面板规格为300mm×300mm×1.5mm,每个相同试验条件重复3块。(2)混胶:主剂和固化剂的配比为重量比。按试验设计分为3种,主剂:固化剂分别为100:15、100:12、100:9。按重量比称好所需要的量,混合搅拌均匀,每一批胶混合后在30min内完成涂胶。配胶时不要加水。(3)涂胶:双面涂胶,夏季要多涂一点,以免干燥,造成粘合力下降,因此要尽快涂胶。工作环境温度最低为5℃。(4)冷压:涂胶之后,夏季应在5min之内将涂胶后的板材胶面贴合放在压机上并施压;冬季在20min内完成涂胶并将胶面贴合。冬季加压时间应保证在1.5h以上,夏季加压时间应保证在1h以上,压力为8kg/cm2~12kg/cm2。(5)热压:热压温度,80℃;热压时间,5min;其他与冷压一致。(6)卸压、养生:加压过程中挤出来的胶,卸压后用刮刀除掉。除胶时要避免施加压力。(7)测试样件的制备:上述大板粘压后,需要进行卸压及养生,3d后可进行加工。各测试样件根据测试标准中规定的要求及规格从制备的大板中进行取样裁切。

1.4 测定和表征

(1)密度:根据GВ/T17657-2013[8]中4.2规定的方法进行。(2)吸水厚度膨胀率:根据GВ/T17657-2013中4.5规定的方法进行。(3)浸渍剥离性能测定:根据GВ/T17657-2013中4.19规定的Ⅱ类浸渍剥离试验方法进行。(4)拉伸载荷强度:根据GВ/T17657-2013中4.17规定的方法进行。(5)表面胶合强度:根据GВ/T17657-2013中4.16规定的方法进行。(6)防潮性能测定-沸水煮试验:根据GВ/T17657-2013中4.13规定的方法进行。(7)防潮性能测定-循环试验:根据GВ/T 17657-2013中4.14规定的方法进行。

2.结果与讨论

压制完成的基础板放置3d以上,根据测试要求裁切成标准试件。根据测试项目的区别分别编号为1~6,分别对试验样件1~6进行系列产品性能测试,表2为试验设计及测试方案。表3、表4为测试结果。

表2 试验设计及测试方案

表3 样件1~4性能测试结果

表4 样件5~6性能测试结果

2.1 固化剂比例对粘接性能的影响

样件1~4,固化剂/主剂比例范围为9/100~15/100。由表3中数据可知,样件的沸水浸渍剥离率均为0,即贴面胶合层均没有开裂。可以看出,该API产品在使用时,固化剂比例为9/100~15/100时,其耐高温水煮性能都很好,不会从API贴面胶层开裂。表面结合干强度均超过2.0MPa,经过沸水煮及循环试验后的表面胶合强度均超过1.0MPa,前后数值高于国家标准对贴面板胶合强度0.4MPa的要求。因此根据实际生产情况,固化剂/主剂比例范围定为12/100,操作过程中允许与具体参数值有偏差,但不得低于9/100,不可超过15/100。

2.2 粘压工艺对强度的影响

对比常温冷压和高温热压工艺处理后的样件(1~3常温冷压,4高温热压),表面胶合强度值差别不大,冷压的数值略高。但在热压过程中,发生了鼓包现象,在延长开口陈放时间后仍未能避免。其原因为API胶在固化过程中会释放出H2O和CO2,而所用贴面材料不透气,在热压时快速释放出的气体无法及时排出,因而出现中间起鼓包的现象。而冷压固化时固化反应慢,H2O被木质基材吸收,CO2缓慢排出,从而不出现鼓包。因此将API胶粘剂用于贴面胶合板粘压时宜选用冷压工艺。

2.3 API防潮性能评价

按照GВ/T 17657-2013中4.13规定防潮性能测定分2种情况,分别为沸水煮试验与循环试验。1~4号试验样件分别测试了干样件、沸水煮后的样件、循环试验后的样件的表面胶合强度,强度值均大于0.4MPa,满足贴面后的强度要求[9]。且测试时样件破坏均为胶合板层撕裂,经API粘接的贴面板和胶合板层间完好无开裂,如图1所示。该强度数值变化反应的是胶合板层在试验前后的变化,贴面胶合层层间的强度大于胶合板基材的强度。

图1 表面胶合强度测试样件

5~6号试验样件分别进行了干样件、沸水煮后的样件、循环试验后的样件的拉伸强度测试,且破坏均为贴面板断裂,如图2所示。拉伸强度数值的变化反应的是贴面板本身在试验前后的抗拉强度变化,贴面胶合层间的强度大于贴面板基材的强度。

图2 拉伸强度测试样件

综上所述,使用API胶粘剂进行粘接的贴面胶合板产品,其胶合强度及拉伸强度均超过贴面层及胶合板基材自身的抗拉强度。且在沸水煮、循环试验后均未发生贴面板和胶合板的层间开裂现象,防潮性能优良。

4.结语

本文主要研究了API双组分胶在贴面板粘接中的应用。通过试验验证确定了贴面胶合板的粘压工艺参数,并对产品进行了一系列的理化性能检测。通过表面胶合强度、浸渍剥离试验、防潮性能测试等评判,采用API双组分胶粘接的贴面胶合板产品强度达标,耐候性能稳定。同时作为水性双组分聚氨酯胶粘剂,其不释放有毒有害物质,解决了操作者的健康安全和环境保护问题,可以在铁路客车内装饰材料贴面板的粘接中推广应用。