12408工作面切顶卸压沿空留巷技术研究与应用

2021-03-01曹冬冬

曹冬冬

(西山煤电(集团)有限责任公司安监局,山西 太原 030053)

切顶卸压沿空留巷作为一种煤炭安全高效回采技术,凭借高煤炭回采率、可延长矿井服务年限、巷道掘进量少、成本投入低、可缓解采掘接替紧张和有效治理工作面瓦斯超限等优点近年来在我国的应用日益广泛[1-3]。因此,国内诸多学者和专家对切顶卸压沿空留巷技术进行了大量的研究。王建文等建立了顶板切缝力学模型,分析了厚煤层切顶卸压巷道裂隙发育机理和影响因素,提出了切顶卸压沿空巷分段支护技术和裂隙发育判据条件[4]。王永安和任智敏提出“超前加强支护+定向预裂爆破切顶+留巷补强支护”的切顶卸压沿空留巷技术,有效消除了开采所形成的“弧形三角顶板”对沿空留巷的影响[5]。针对上一工作面采动影响下沿空留巷变形量大、支护困难等问题,袁超峰、王朋卫、高晓旭、王瑨和刘亚洲等分别根据具体工作面地质条件,确定了切顶卸压具体方案,有效控制了沿空巷道变形量[6-10]。上述研究极大促进了切顶卸压沿空留巷技术的发展和应用。本文针对屯兰矿12408综放工作面沿空留巷围岩变形大、支护困难的现状,基于切顶卸压沿空留巷技术原理,制定了切顶卸压沿空留巷方案,并分段对12408轨道巷道进行支护,以期为类似工程条件下的工作面采用切顶卸压沿空留巷技术提供借鉴。

1 工程概况

1.1 工作面概况

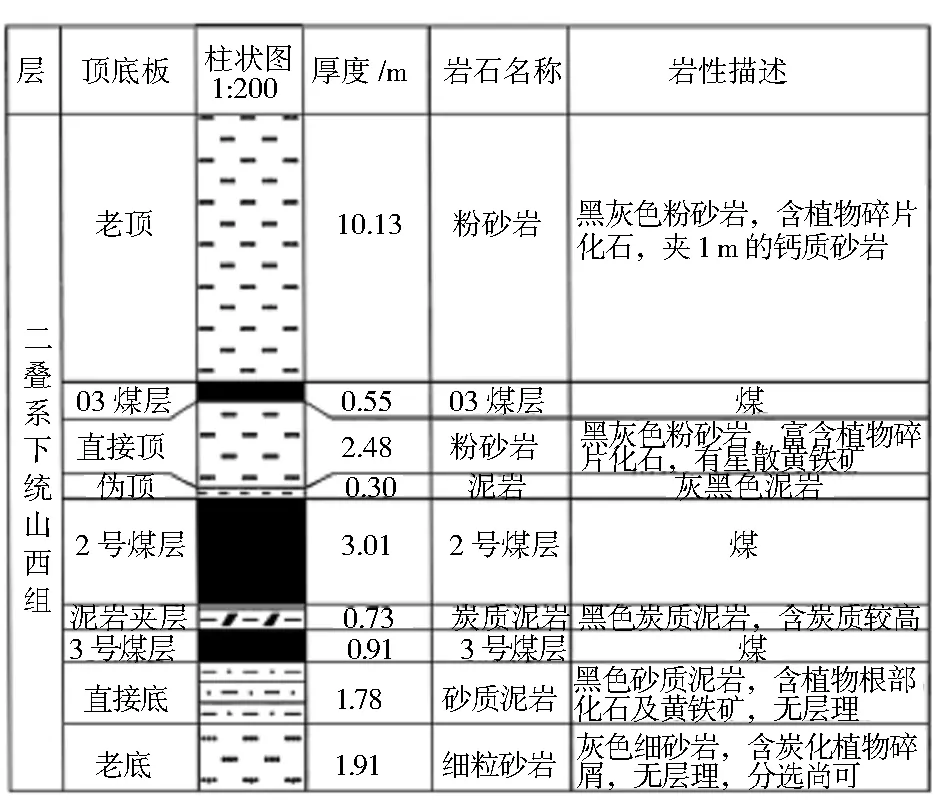

屯兰矿位于太原市以西60 km的西山煤田,目前主采2号和8号煤层,其中12408工作面属南四盘区2号煤层,+750 m水平。工作面地面标高1 036~1 175 m,井下标高819~874 m。工作面地表以山地地形为主,沟谷纵横,盖山厚度186~343 m。工作面北邻12405采空区,南侧为未采区。工作面走向长度为938 m,倾斜长度为235.5 m。工作面2号和3号煤层厚度稳定,采取合并联采方式进行回采。2号煤层厚度为2.87~3.15 m,均厚3.01 m;2号与3号煤层间有一层均厚0.73 m的炭质泥岩;3号煤层厚度为0.72~1.10 m,均厚0.91 m;煤岩层总厚度为4.65 m,煤层有益厚度为3.92 m。2号和3号煤层煤质均为焦煤。工作面煤层整体向南倾斜,煤层倾角为2~8°,平均倾角5°。工作面及巷道布置如图1所示,工作面煤岩层及顶底板条件如图2所示。

图1 12408工作面及巷道布置示意

图2 煤岩层综合柱状

1.2 工作面存在的问题

2号煤采用“U+瓦斯治理巷+底抽巷”型通风方式,即工作面布置4条巷道:轨道巷、胶带巷、瓦斯治理巷、底抽巷。工作面两条巷道进、回风;瓦斯治理巷通过横贯与轨道巷道联通对上隅角瓦斯进行抽放,瓦斯治理巷与底抽巷形成通风系统。在12408工作面回采过程中,12408轨道巷顶板下沉、帮鼓和底鼓等现象严重,巷道变形较大、断面变小。在下一工作面回采复用时需进行拉底、挑顶、扩帮施工,增大了职工劳动强度和支护成本、降低了安全系数、降低了单进效率、影响了矿井有序衔接,严重制约了矿井安全高效生产。为了解决上述问题,决定在12408工作面进行切顶卸压沿空留巷无煤柱开采技术,切顶巷道为12408轨道巷道(矩形断面,断面尺寸为5 000 mm×3 500 mm)。

2 切顶卸压沿空留巷基本原理和方案设计

2.1 切顶卸压沿空留巷基本原理

切顶卸压沿空留巷基本原理如图3所示。切顶卸压沿空留巷具体是指对采场前方预留巷道进行超前支护后,在留巷内侧岩体中布设爆破切顶炮孔,对采场顶板进行预裂爆破致使顶板按设定角度和方向产生切缝,以切断采空区顶板和采场顶板间的联系,从而达到降低留巷顶板应力的目的[4]。在对顶板进行预裂切缝后,随工作面推进顶板悬露面积增大,沿空留巷采空区侧顶板在周期来压作用下发生回转并从预留切缝处垮落,进而形成沿空巷巷帮[4-5]。此外,在沿空留巷原支护基础上,对巷道进行补强支护,从而维护沿空留巷围岩稳定。

图3 切顶卸压沿空留巷基本原理

2.2 切顶卸压方案及参数

1) 布孔方式。图4和图5分别为切顶卸压炮孔布设平面图和切顶卸压炮孔剖面图。图4中圆圈表示开口位置。沿巷道采空区侧顶板布设1排炮孔,根据工作面地质条件,应力波与爆生气体准静压共同作用条件,确定了炮孔间距为1 500 mm。设计钻孔直径D≤50 mm,选用钻杆直径D=42 mm,钻头直径D=48 mm,炮孔直径D=50 mm,炮孔与竖直方向夹角α=11°。

图4 切顶卸压炮孔布设平面(mm)

图5 切顶卸压炮孔剖面(mm)

2) 炮孔长度。由12408工作面地质条件和钻孔取芯岩性分析结果知,工作面上方14.5 m范围内的岩层为主要弱化岩层。因此,根据式(1)[8-10]求得炮孔长度L:

(1)

其中,Mc为炮孔垂直深度,m;α为炮孔与竖直方向夹角,°。

3) 装药参数及结构。装药长度为7 m,封泥长度为8 m,具体装药参数见表1。采用不耦合装药,正向爆破。每个切顶孔在装药前,先在巷道内按照爆破装药设计参数从孔底聚能管开始连续装药并安设雷管和引线,然后将引线穿过第二根聚能管,并将第一根和第二根聚能管用连接件连接,然后按照上述方法,依次完成全部聚能管装药。另外,在炮孔封泥封孔前,采用聚能爆破定向杆调整聚能管切缝方向与切顶线一致,调整完毕方可封泥。

表1 爆破设计参数

3 沿空留巷支护设计

根据切顶卸压沿空留巷技术的特点及以往工作面矿压强度显现的不同程度,将12408轨道巷道划分为三段分别进行支护加固,具体为:

1) 超前支护:在切缝前,采用单体液压支柱(间距800 mm)+工字钢(4 m长11号工字钢)超前工作面100 m对12408轨道巷道进行超前支护。

2) 留巷段补强支护:在距巷道煤壁2 700 mm处施工1排锚索(锚索为D21.6 mm×6 300 mm、间距1 000 mm、D16 mm的圆钢托架连接),对12408轨道巷道留巷段进行锚索补强支护。

3) 留巷段架后加固及挡矸:在12408轨道巷道留巷段架后采用木头堆柱对巷道进行加固支护(堆柱2根为一组,距帮2 000 mm,间距1 000 mm),采用钢筋网挡矸,木板进行封闭。

4 工业性试验

为了检验本次切顶卸压效果,在12408轨道巷道内按间距100 m布置2个巷道表面位移监测站(1号和2号测站),采用十字布点法对12408轨道巷表面位移进行监测和记录,观测频率为1次/d,累计观测50 d,监测数据如图6所示。

图6 切顶后50 d内巷道表面位移量

由图6可知,12408轨道巷道实施切顶卸压后50 d内,1号和2号测站所监测的巷道顶底板和两帮位移量均呈先快速增大后趋于稳定的变化规律,巷道顶底板位移量明显大于两帮位移量。另外,1号测站所监测的巷道顶底板和两帮位移量最大值分别为108.71 mm和91.12 mm,2号测站所监测的巷道顶底板和两帮位移量最大值分别为111.89 mm和88.69 mm,表明采用切顶卸压沿空留巷技术后,12408轨道巷顶底板和两帮位移量均在允许范围内,满足下一工作面复用要求。

5 结 语

1) 对12408工作面存在的问题进行分析并提出了切顶卸压沿空留巷技术。

2) 基于切顶卸压沿空留巷技术基本原理并结合12408工作面具体地质条件,制定了切顶卸压沿空留巷具体方案。

3) 在切顶后将12408轨道巷划分为超前工作面100 m、留巷段和留巷段架后三段分别进行支护,现场实测结果表明:12408轨道巷顶底板和两帮位移量最大值分别为111.89 mm和91.12 mm,能够保证正常使用。