薄壁环形UO2芯块烧结变形研究

2021-03-01付豪,廖宾,陈煜

付 豪,廖 宾,陈 煜

(中核建中核燃料元件有限公司,四川 宜宾 644000)

环形UO2芯块制备工艺属于核燃料循环中的陶瓷燃料芯块制造领域。相比于实心芯块,环形燃料具有内、外双层包壳,其表面积与体积的比值更大,且能够内外同时传热,具有更好的导热性[1]15-19,可提高堆芯功率20%~50%[2]35。环形燃料在技术性和安全性方面可行[3-4],且其经济性也比实心燃料更具吸引力,是未来核电燃料发展的方向之一。为提高燃料组件的功率[5]285和导热效率,环形燃料芯块多为薄壁芯块。烧结变形会严重影响核燃料芯块的直径变化,芯块容易出现两端大、中间小的情况,直接影响磨削过程。对薄壁芯块而言,直径变形会影响到中心孔径,导致中心孔不同位置的尺寸出现差异。开展薄壁环形UO2芯块烧结变形,分析烧结变形的影响因素,并解决其对环形燃料芯块制备产生的影响,为环形燃料芯块的生产制备提供技术储备。

1 芯块烧结变形研究

1.1 生坯芯块烧结变形机理

在实心芯块成型过程中,由于粉末成型过程中生坯与阴模表面的磨擦,导致成型压力沿柱向从两端向中间逐渐降低。生坯密度与成型压力为正相关关系,生坯沿柱向的密度变化可表示为[1]201

(1)

式中:ρ0—端面处的生坯密度,g/cm3;ω—侧压力系数;f—生坯与模具的摩擦系数;l—柱面距离端面的距离,mm;Dm—阴模直径,mm;Dz—中心杆直径,mm;B—常数,取0.10。

如不考虑生坯密度对烧结芯块密度的影响,在烧结块柱向和径向收缩无明显差异的情况下,烧结块沿柱向的直径变化关系为

(2)

式中:D—距端面l′处的烧结块外径或内径,mm;D0—端面处的生坯块外径或内径,mm;ρ1—距端面l处的生坯密度,g/cm3;l′—距端面处的距离(以区分生坯块距端面的距离l),mm;其余符号同前。

环形芯块收缩后柱面出现严重的“细腰”变形,这种变形可用式(2)表述。由于内外层摩擦作用,这种变形比实体芯块严重。环形芯块“细腰”变形增加了磨削余量,对于本身强度较低的薄壁环形芯块而言,在磨削过程中更易出现掉块和磨不上的情况。

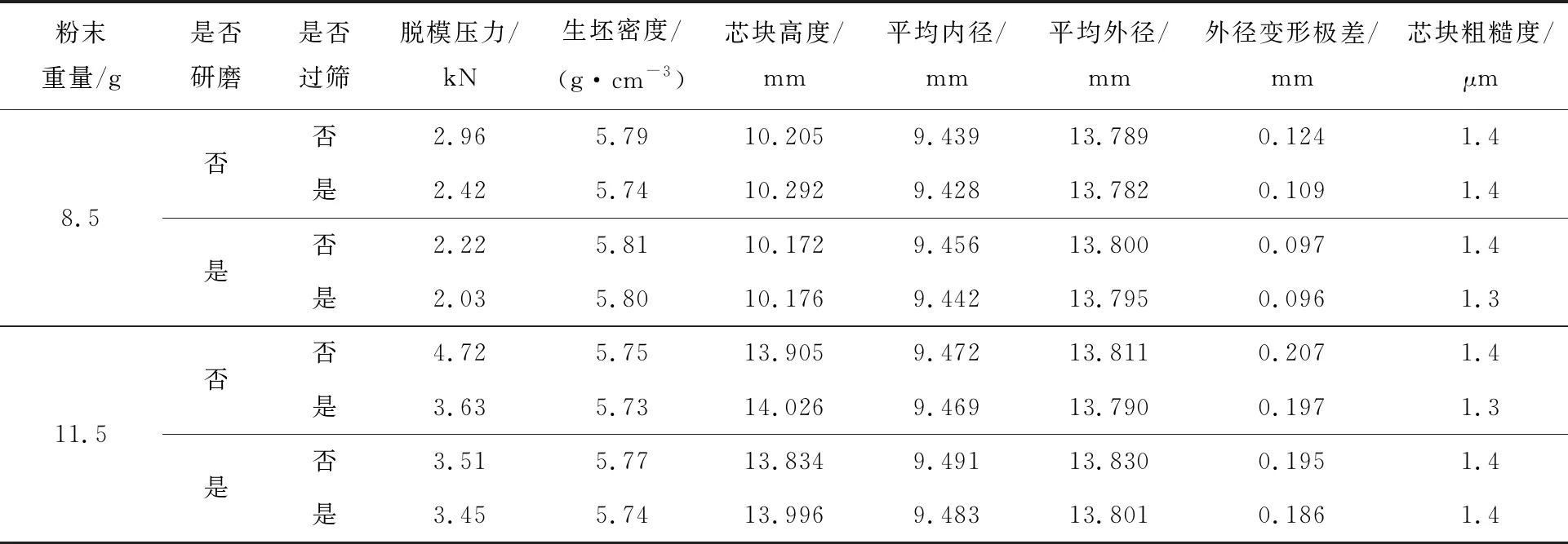

1.2 过筛和研磨处理对烧结变形的影响

经过筛[1]329和研磨处理的UO2粉末更加细化,形态也更加简单,有利于提高生坯密度的均匀性,降低生坯芯块的烧结变形程度。对粉末进行过筛和研磨等处理后,制备不同高度的生坯环形芯块,试验结果见表1。研磨时间为30 min,采用孔径0.20 mm(80目)筛网过筛,阴模直径为16.70 mm,冲头倒角宽度为0.72 mm。成型压力为3.0 kN。试验原料中还添加了20%的U3O8、0.1%的草酸铵、0.1%的PEG8000和0.3%的阿克腊。

表1 研磨和过筛处理对芯块制备的影响

从表1可看出,对UO2粉末进行过筛和研磨处理对于改善生坯芯块的烧结变形,效果并不明显。这主要是由于数显千分尺的测量头较大(直径为6.0 mm),采用接触式测量时具有较大的误差。为准确测量粉末预处理工艺对生坯芯块烧结变形的影响,需用显微镜对芯块进行非接触式测量,测量方法如图1所示。

图1 用显微观镜测量烧结芯块示意图

测量时先找好烧结块柱向中心截面的对称轴X,以及倒角平面与芯块柱面的交平面Y,设X与Y交于点O。从点O开始,每隔1 mm测量1次烧结芯块的外径。图中测得距离端部l处的直径为D。对不同预处理粉末制备的芯块外径进行测量,结果见表2。可以看出,矮芯块外径变性极差明显小于高芯块;用过筛和研磨处理后的粉末制备的芯块,其外径极差值均有一定减小,减少量大约在40~50 μm,表明过筛和研磨处理能在一定程度降低生坯芯块的烧结变形程度。

2 生坯芯块烧结变形对模具设计的影响

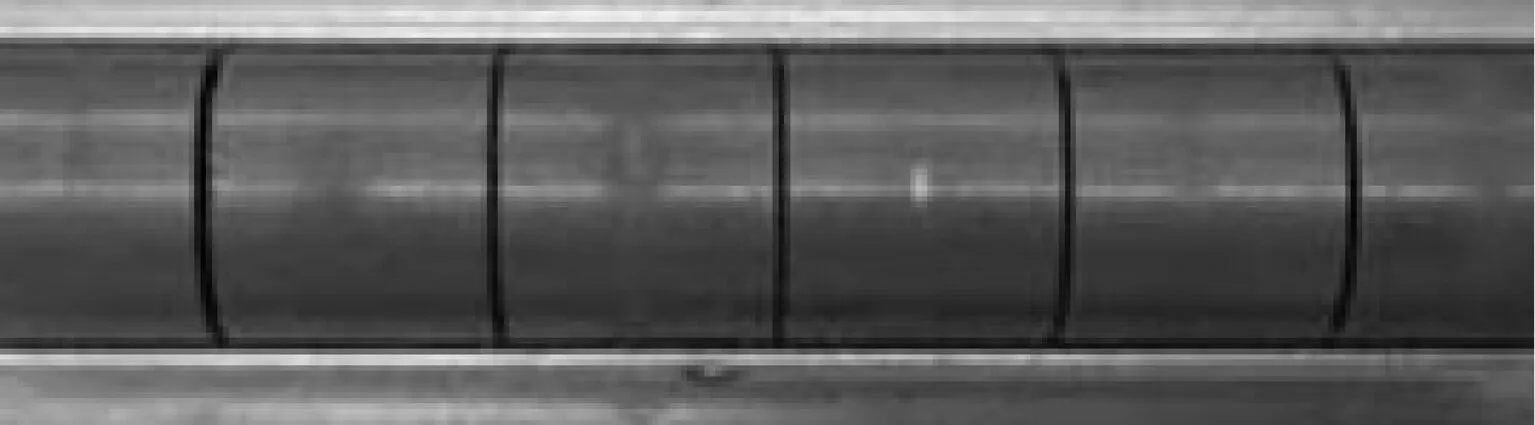

由于用UO2粉末制备的环形生坯芯块烧结变形严重,因此芯块在进行外圆磨削时需要较大的磨削余量。芯块磨削余量一般控制在0.15~0.20 mm较为合适,这样既能保证芯块满足磨削条件也能有效降低废品率。当芯块高度为14 mm时,烧结块变形极差最高可达0.254 mm(表2),芯块在最小处的直径(13.576 mm)小于外径指标中值(13.630 mm),芯块不能满足外径磨削要求。要求制备的芯块高度为10.00~15.00 mm,高度中值为12.50 mm。图2为高度约12.50 mm的环形磨削芯块;磨削外径技术要求为(13.630±0.012)mm,按中值13.630 mm控制。可以看出,高度约12.50 mm的芯块依然有明显没被磨削的痕迹。试验表明,在阴模直径16.70 mm、冲头倒角宽度0.72 mm的条件下,制备的环形芯块不能满足磨削要求。

表2 不同预处理粉末制备芯块外径沿柱向变化

图2 高度中值环形芯块磨削外观

模具的尺寸设计必须满足磨削芯块设计尺寸指标要求。对环形燃料芯块来讲,其主要尺寸为外径和内径,由阴模直径和中心杆直径确定。

阴模直径与芯块外径要求、弹性后效、烧结收缩率和磨削余量有关,计算公式为[4]158

(3)

式中:Dm—阴模直径,mm;Dw—芯块外径,mm;Δ—磨削余量;α—烧结收缩率;β—弹性后效。

芯块的磨削余量应包括需磨掉的氧化层厚度和芯块变形极差两部分,对双向压制成型可用式(4)计算:

(4)

式中:h—芯块高度,mm;Dw0—芯块端面处的生坯外径,mm;Dwr—烧结块需磨掉的氧化层厚度,mm。

由于磨削余量Δ和阴模直径Dm相互关联,因而式(4)的磨削余量计算只是对式(3)中假定磨削余量的修正,此处Dm仍采用式(3)的结果,阴模直径需重新计算。

假定芯块端面处的内径大小为技术指标的中值,且生坯烧结后在径向不同位置收缩大小一致,则端面处的芯块生坯外径的计算公式为

(5)

为方便计算,假设外径变形极差与生坯直径的比值为S,则有

(6)

(7)

因此,阴模直径的计算公式为

(8)

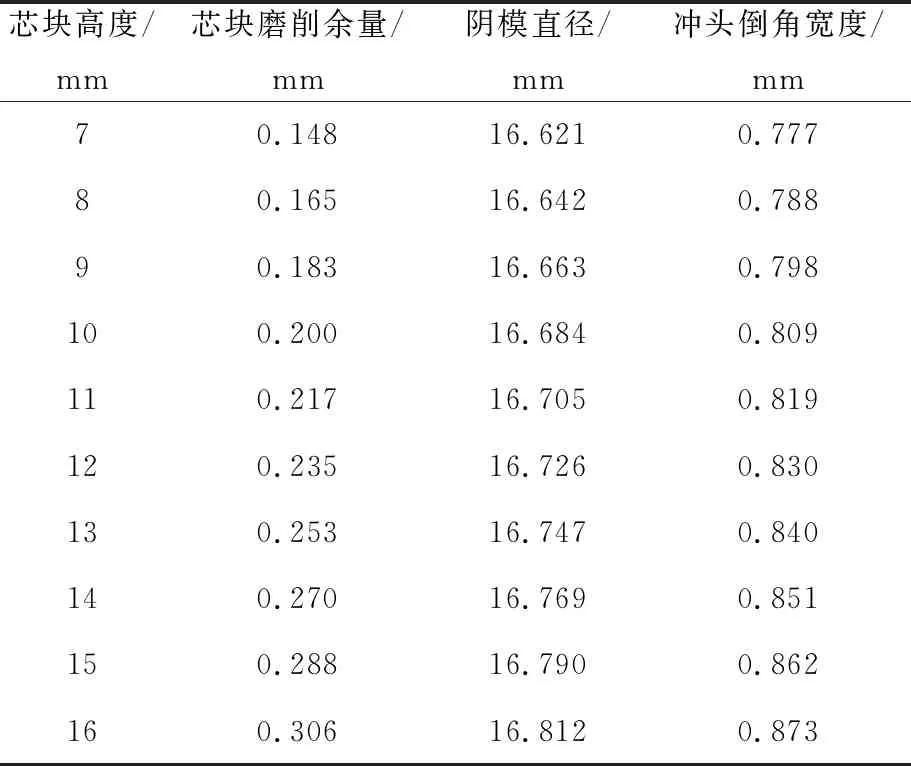

通过式(8)的外径极差反推计算,ω与f的乘积约为0.04。假定B为0.1,需磨掉的氧化层厚度Dwr为0.015 mm。在设定的中心杆直径和密度参数指标下,对不同高度的芯块,采用式(7)和式(8),计算所需磨削余量和阴模直径,结果见表3。

表3 冲头倒角宽度和阴模直径设计与高度的关系

从表3可知,阴模直径为16.7 mm的模具不能满足磨削要求。阴模直径应设计为16.8 mm。环形芯块磨削余量的增加,导致端部磨削量增大,可能导致芯块倒角宽度不能满足技术指标要求。此时烧结块倒角宽度应为磨削余量的一半与倒角指标中值的和,因此冲头倒角宽度计算公式应为

(9)

式中:L0—冲头倒角宽度,mm;L—芯块倒角宽度指标中值,mm。

芯块的倒角宽度要求为0.42~0.72 mm,中宽度值为0.57 mm,采用式(9)计算冲头倒角宽度(表3)。可以看出,冲头倒角宽度设计在0.86 mm左右,才能使高度为15 mm的芯块倒角宽度处于指标中值附近。因此,当阴模直径设计为16.8 mm、冲头倒角宽度设计为0.86 mm时,可大大减少因高度波动引起的废品率。

3 烧结芯块内径变形对包壳设计的影响

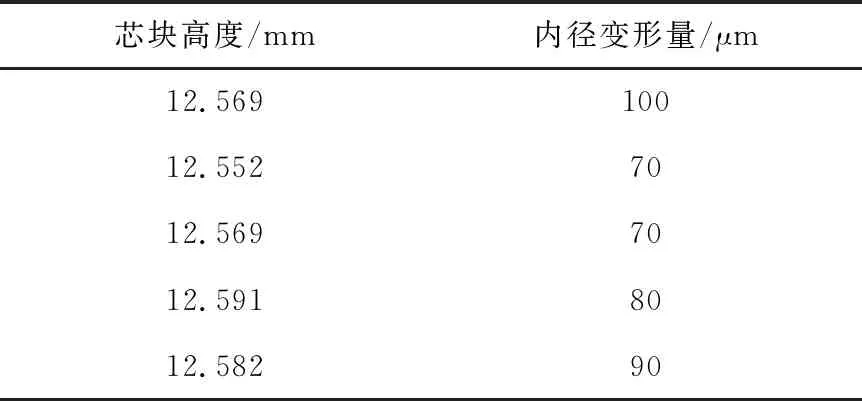

对由过筛和研磨预处理后的粉末制备的环形芯块,进行内径变形量测量,测量仪器为φ9.5 mm的内径机械比较仪,测量结果见表4。

表4 用内径比较仪测得的芯块内径变形量

由表4可知,由UO2粉末制备的环形芯块,其内径最窄处比端口处小得多,芯块高度越高,内径变形量越大。在烧结块内径不磨削的情况下,这种差异必然对内包壳管的设计产生影响,产生严重的PCI效应[6]20。对环形芯块进行内径控制时,如不能对内径进行磨削,则控制测量的环形芯块内径只是芯块两端的内径。

组件内包壳外径设计尺寸计算公式为

(10)

其中:Dcln—内包壳设计外径尺寸;Dn0—芯块内径技术指标中值;ΔDn—内径波动可控范围上限;ΔDra—内径变形极差值;ΔDga—芯块与包壳的设计间隙。

内径变形极差ΔDra计算公式为

ΔDra=S×Dz×(1+β)。

(11)

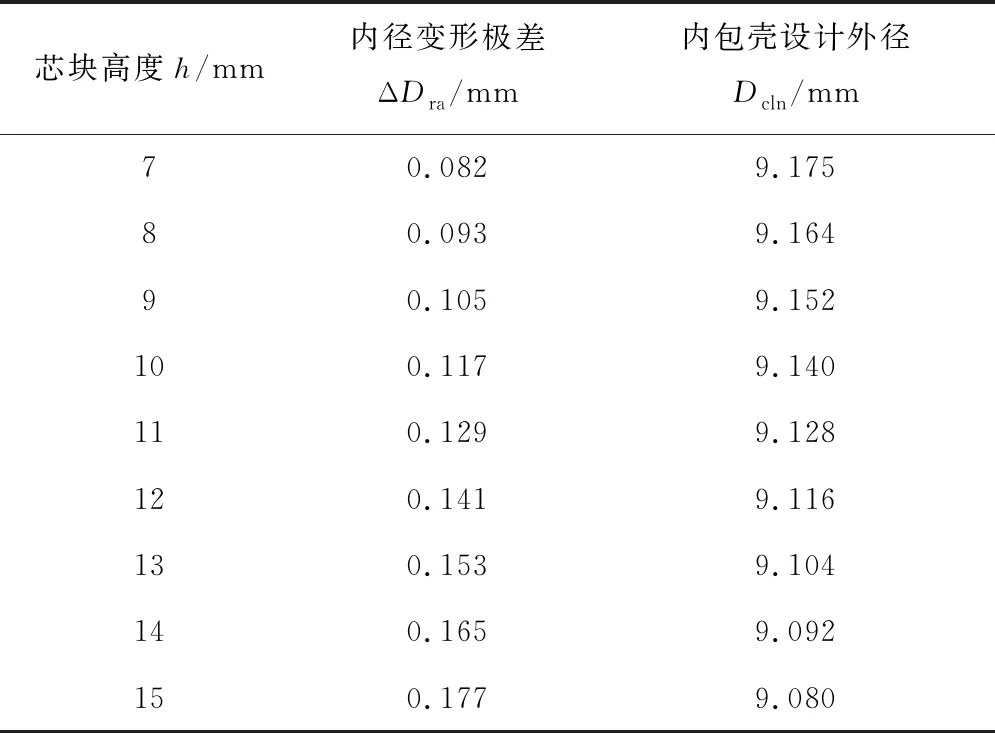

S的意义为内径变形极差与生坯内径的比值,可按式(10)进行计算。在设计的密度参数和模具尺寸下,假定ω×f=0.04,B=0.10,弹性后效[6]156β=0.7%,按式(11)可计算出芯块内径变形极差。同时,按设计要求,芯块内径控制中值为9.45 mm;假定芯块内径可控范围上限为0.05 mm,芯块内壁与内包壳的设计间隙[6]61为0.084 mm。由式(2)可计算出内包壳外径的设计尺寸,结果见表5。

表5 燃料内包壳设计尺寸和芯块高度设计的关系

从表5可知,随着芯块高度增加,环形芯块内径变形极差增加,内包壳的设计外径相应变小。考虑到假定芯块内径可控范围上限为0.05 mm,芯块内壁与内包壳的设计间隙0.084 mm;则内包壳外径设计尺寸应比环形芯块内径指标至少小0.311 mm。

4 结论

过筛和研磨处理能降低生坯芯块的烧结变形程度。环形芯块烧结变形会对芯块外径和倒角宽度产生影响,要使薄壁环形芯块满足外径磨削要求的(13.63±0.012)mm,阴模直径需从16.70 mm提高到16.80 mm,冲头倒角宽度需从0.72 mm提高到0.86 mm。

由于环形芯块内壁也存在明显的烧结变形,在内径不经磨削的情况下,为保证芯块在反应堆内的及时传热,同时保证芯块与内包壳不产生严重的机械相互作用,内包壳外径设计尺寸应比环形芯块内径指标至少小0.311 mm。