铀矿堆浸配酸和喷淋过程自动控制系统研究

2021-03-01杨翀钰

关 键,杨翀钰,谢 理,侯 江

(核工业北京化工冶金研究院,北京 101149)

中国铀矿堆浸配酸和喷淋工艺过程控制仍以现场人工手动控制为主,亟待实现自动化。在传统配酸过程中,工人通常根据设定酸度、监测酸度和个人经验,使用92.5%~98.0%的工业浓硫酸配制稀硫酸淋浸剂。因配酸过程系统惯性大、反馈时间长,所以需要操作人员反复测量pH,调整加酸量并搅拌混合。传统配酸过程不仅配制时间长;而且淋浸剂的酸度、精确度也难以达到要求,也存在搅拌池蒸发产生的酸雾污染环境和影响生产人员健康的隐患。

在传统喷淋过程中,一般采用定时器计时。铀矿石浸出过程的喷淋周期长达数月之久,定时器在超长周期环境下会重复复位,产生巨大的累积误差,进而造成巨大的淋浸剂浪费。

为此,提出采用管道静态混合器代替传统配酸过程的搅拌池和搅拌器进行配酸,并利用自控系统CPU脉冲计时方式,解决定时器在长周期中累积误差大的问题。

1 自动控制系统设计

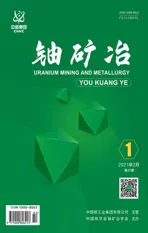

自动控制系统可分为配酸过程自动控制和堆浸过程自动控制,自动化系统架构如图1所示,图中:H1~H4代表液位计;V1~V4代表阀门;F1~F5代表流量计;AH代表酸度测定仪;P1代表泵。

图1 自动化系统架构示意图

1.1 配酸过程自动控制系统

配酸要求:配酸浓度有3种,高、中、低浓度淋浸剂中的硫酸质量浓度分别为50、20~30和7~8 g/L;淋浸剂需要混合均匀;3种淋浸剂的喷淋流量和喷淋时间不同。

根据以上要求,采用管道静态混合器(图2)为配酸装置,代替传统的搅拌池和搅拌器配酸组合。在管道静态混合器的内部设置促进混合的元件,如叶片等[1],流经管道静态混合器的流体,依靠自身动力,流过设置在流道中的静止插件得到混合[2]。与搅拌器等动态混合器相比,管道静态混合器具有流程简单、结构紧凑、投资少、安装维修简单等特点。

图2 管道静态混合器实物

在配制池的进水口安装管道静态混合器,管道静态混合器的主管与尾液(矿井水、串堆液)管道连接;支管为加药管,与浓硫酸管道连接。管道静态混合器可以保证硫酸和水混合均匀,配制浓度均匀的淋浸剂,可节省搅拌池的建设成本;同时可避免酸雾对设备、环境的影响,进而实现淋浸剂的连续高效配制。管道静态混合器的应用克服了传统配酸过程响应慢、精度无法控制等问题,缩短了系统反馈时间,为实现配酸过程的自动化控制提供了必要条件。

淋浸剂配制过程自动控制系统主要包括:管道静态混合器;浓硫酸储槽;浓硫酸液位计H1;开关阀V1、V2;气动调节阀V3;吸附尾液流量计F1;水(矿井水、自来水)流量计F2;浓硫酸流量计F3;酸度测定仪AH。根据工艺要求,当作为稀释剂的吸附尾液量不够时,需开启阀V2,补充新水。在计算机上设置控制酸度值,由酸度计、PLC和调节阀V3调节浓硫酸加入量,实现定酸度PID自动调节,为堆浸提供需要的淋浸剂。通过泵P1,将配制好的淋浸剂送到淋浸剂高位槽。

1.2 喷淋过程自动控制系统

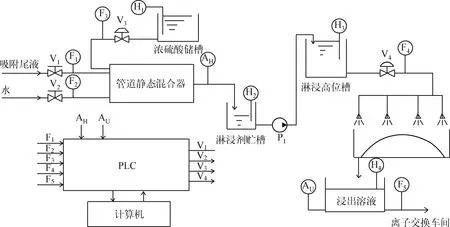

根据水冶厂提供的生产工艺要求,喷淋过程自动化控制程序采用PID恒流量控制方法,通过设置控制阈值,对喷淋流量进行自动调节。喷淋强度的主要控制参数为酸度、时间和流量。以高酸喷淋工艺控制系统为例,控制流程如图3所示。

图3 高酸喷淋工艺控制流程图

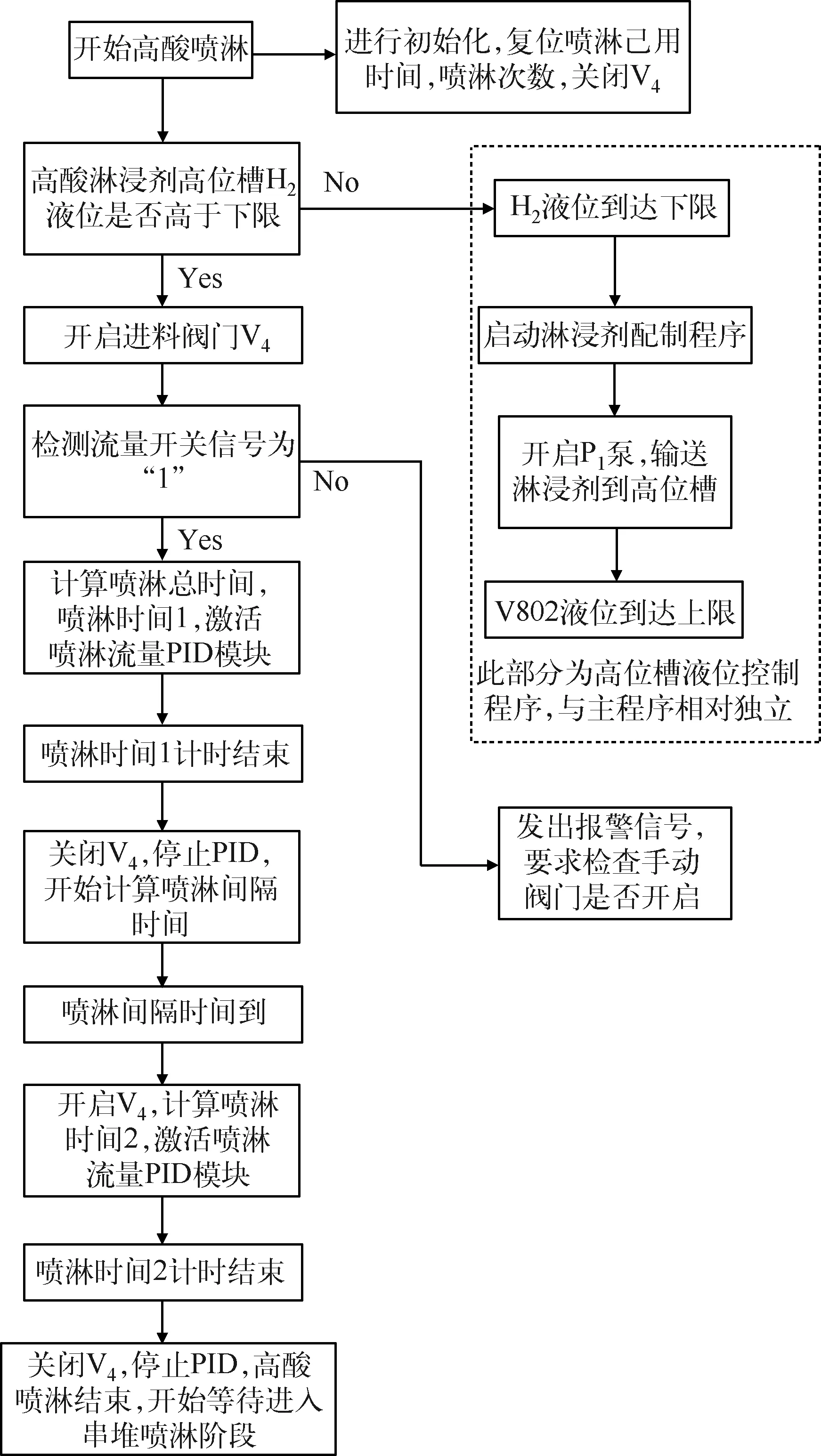

堆浸的1个完整喷淋周期约为200 d,包括高酸喷淋时间、喷淋间隔时间、低酸喷淋时间、翻堆时间、串堆喷淋时间和清液喷淋时间。原有喷淋过程使用的西门子S7-300/400PLC,支持多种计时器,最长定时时间为9 990 s[3],对于长周期控制一般采用循环定时法。该方法的缺点是在计时器(计数器)循环启动过程中会产生毫秒级的延迟,并形成逐渐增大的累积误差。在超长周期控制中,该累积误差最终会严重影响喷淋过程的控制精度,造成淋浸剂的浪费。本设计采用计算CPU脉冲的方式,提高长周期控制的精度。利用西门子PLC功能函数,令PLC的CPU每天在固定时间发送一个脉冲,依托CPU晶振的高精度特性,通过记录该脉冲,实现以天为单位的精准计时,计时中断程序如图4所示。

图4 计时中断程序

在上位机预先设定各个喷淋工艺参数,启动程序后,整个喷淋过程无需人工控制;PLC按照控制周期定时触发各工艺段自动控制程序,完成喷淋流量和喷淋时间的自动调节,最终实现整个堆浸喷淋过程的自动控制。

喷淋过程的自动控制系统主要包括:淋浸剂流量计F4;气动调节阀V4;流量开关;淋浸剂高位槽;PLC;计算机。根据工艺要求,设定喷淋酸度、时间和流量,待流量开关给出信号后,系统会实现稳流喷淋控制;采集淋浸剂流量参数F4,并分别计算喷淋总时间、喷淋时间、喷淋间隔时间,进而调节气动阀V4来控制喷淋过程。

2 现场试验

该控制系统在现场应用后,通过组态软件在线实时监控配酸过程,控制曲线如图5所示,酸度反馈值与设定值误差低于±5%,系统长时间运行稳定。

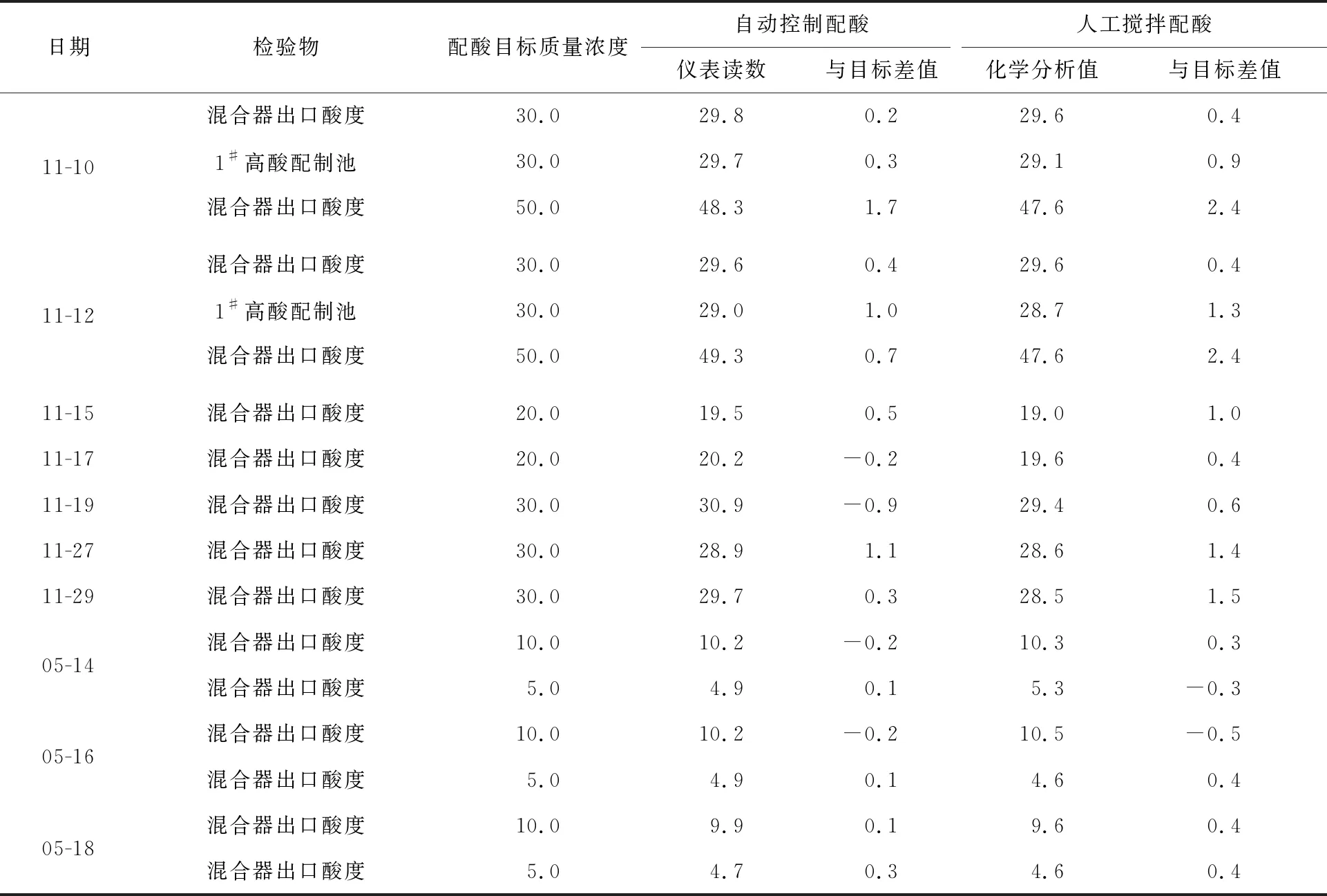

以堆场为试验对象,自动控制配酸和人工搅拌配酸的试验数据见表1,可以看出自控系统的配酸调节精度优于人工搅拌配酸。自动配酸的相对标准偏差:当配酸目标质量浓度为50.0 g/L时,σ50=1.14%;当目标质量浓度为30.0 g/L时,σ30=1.26%;当目标质量浓度为20.0 g/L时,σ20=1.57%;当目标质量浓度为10.0 g/L时,σ10=1.87%;当目标质量浓度为5.0 g/L时,σ5=3.04%。自动化配酸系统和人工搅拌配酸相比,配制精度更高,酸度可调节范围达到预期技术指标(5.0~50.0 g/L),控制误差低于±5%,完全满足工艺要求。

图5 自控系统配酸过程画面

表1 自动控制配酸和人工搅拌配酸试验数据对比 g/L

现场试验表明,配酸自动控制系统采用管道静态混合器代替配液池及搅拌工序,实现了淋浸剂在管道中的均匀混合,配合先进的模糊算法保证了酸度自动调节的精度。该技术实现了堆浸淋浸剂的快速连续配制,配酸时间可缩短80%,酸度可调节范围达到预期技术指标,完全满足工艺要求。配酸自动控制系统实现了淋浸剂配制过程的无人值守,大幅减少了运维成本,降低了堆浸淋浸剂配酸工艺生产线的建设成本,避免了酸雾的产生和排放,提升了工艺环保水平。

3 结论

1)将管道静态混合器应用于酸法堆浸采铀工程,实现了淋浸剂的随用随配,优化了生产工艺过程,大幅减少了配酸时间,降低了硬岩铀矿山建设成本。

2)以自控系统CPU脉冲为计时信号的超长喷淋周期控制方法,解决了原控制系统长周期累积误差大的问题,实现了堆浸配酸和喷淋的全过程自动化控制,实现定酸、定时、定量精准控制,提高了堆浸采铀工艺的生产精度。

3)自动控制系统实现了淋浸剂的连续、均匀、快速配制,初步实现了堆浸采铀工艺过程的无人值守,提升了矿山自动化水平和本质安全度。